Разделительная резка металла – процесс разделения металлической заготовки на отдельные детали или обработка металлических изделий с целью изменения их формы или размера. Существует несколько основных методов разделительной резки, которые используются в промышленности.

Первый метод – это газовая резка, основанная на использовании горючего газа с кислородом. Разделительный инструмент, нагреваемый газом до высокой температуры, создает огневой пучок, который разрушает металлическую заготовку.

Второй метод – использование плазменной резки. Этот метод также основан на нагреве металла до очень высокой температуры, но вместо горючего газа используется ионизированный газ. Плазменная резка позволяет получить более точные и чистые резы, а также работать с различными типами металла.

Третий метод – лазерная резка, который применяется на современных предприятиях. Лазерный луч с высокой плотностью энергии позволяет осуществлять очень точные разрезы и создавать сложные контуры. Этот метод является быстрым и эффективным, но требует использования специального оборудования.

Каждый из этих методов имеет свои особенности и преимущества, и выбор метода разделительной резки зависит от конкретной задачи, требований к качеству резки и доступного оборудования. Разделительная резка металла является неотъемлемой частью производственного процесса в металлообрабатывающей промышленности и играет важную роль в создании различных металлических конструкций и изделий.

Ручная резка металла

Ручная резка металла - это процесс, при котором металл разделяется на отдельные части с использованием ручных инструментов. Для выполнения ручной резки металла обычно используются такие инструменты, как металлорежущий нож, ножницы по металлу или пилы. Такой метод позволяет осуществлять металлообработку на месте и быстро получать необходимые детали.

Основным преимуществом ручной резки металла является гибкость и мобильность. В отличие от автоматизированных методов, ручная резка металла позволяет работать в труднодоступных местах или на объектах, где нет доступа к электрической энергии. Это делает метод особенно полезным для работы на строительных площадках и в экстремальных условиях.

Однако, ручная резка металла требует определенных навыков и опыта от оператора. Необходимо правильно выбирать инструменты и уметь управлять ими для получения качественных и точных результатов. Оператор также должен соблюдать меры безопасности при работе с металлорежущими инструментами, так как неправильное использование может привести к травмам.

Для упрощения ручной резки металла часто используются специализированные приспособления, такие как ножницы по металлу или направляющие шаблоны. Они помогают оператору выполнять ровные и прямые разрезы, а также повышают точность и скорость работы.

В целом, ручная резка металла является востребованным методом в различных отраслях промышленности. Благодаря своей гибкости и доступности, он позволяет получать необходимые детали с минимальными затратами на оборудование и материалы. Однако, для достижения оптимальных результатов необходимо обладать необходимыми навыками и использовать правильные инструменты.

Газовая резка металла

Газовая резка металла – один из основных методов разделительной резки, применяемый в металлообработке. Он основан на использовании в качестве режущего инструмента газовой смеси или чистого кислорода, который обеспечивает окисление и ожог металла.

Процесс газовой резки металла начинается с поджигания горелки, которая создает пламя. Пламя нагревает металл до такой температуры, что применяемый газ (обычно кислород) образует окисную пленку на поверхности металла.

Газовая резка металла широко применяется в промышленности благодаря своей эффективности и универсальности. Она позволяет быстро и точно резать металлы любой толщины и формы.

Основные преимущества газовой резки металла включают:

- Высокую скорость резки;

- Высокую производительность;

- Возможность резать металлы разной толщины;

- Возможность резать металлы любой формы;

- Отсутствие вибраций и искр при резке.

Однако газовая резка металла имеет и некоторые недостатки. Главным из них является выделение тепла и пламя, что может привести к деформации и изменению свойств металла. Также, при резке некоторых металлов, могут образовываться токсичные испарения и дым.

В целом, газовая резка металла является одним из наиболее популярных и эффективных методов разделительной резки. Она находит широкое применение в различных отраслях промышленности, а также в строительстве и ремонте.

Плазменная резка металла

Плазменная резка металла является одним из основных методов разделительной резки, который широко применяется в промышленности. Этот процесс основан на использовании плазменной дуги, которая возникает между электродом и рабочей деталью.

Основным преимуществом плазменной резки является возможность резать металлы различной толщины и разных типов. Плазменная резка обеспечивает высокую точность и качество реза, позволяет получить гладкую и чистую поверхность.

Процесс плазменной резки осуществляется с помощью специального оборудования – плазменного резака. В состав плазменного резака входят источник плазменной дуги, направляющая система, контроллер движения.

Основной компонент плазменного резака – плазмотрон, который генерирует плазменную дугу. При пропускании газового потока через электрод, возникает плазменная дуга, которая нагревает металл до высокой температуры и плавит его. Затем воздушный поток выдувает расплавленный металл и образует рез.

Плазменная резка широко используется в автомобильной, судостроительной, машиностроительной и других отраслях промышленности. Она является эффективным и экономичным методом резки металла, который обеспечивает высокую производительность и качество реза.

Лазерная резка металла

Лазерная резка металла – это одним из наиболее эффективных методов разделительной резки металла. Он основан на использовании лазерного луча, который способен с высокой точностью и скоростью создавать различные геометрические формы на металлических поверхностях.

Лазерная резка металла широко применяется в различных отраслях промышленности, таких как автомобильное производство, машиностроение, электроника и т.д. Она позволяет получить высококачественные и точные детали, а также обеспечивает высокую производительность и экономию материалов.

Процесс лазерной резки металла основан на воздействии лазерного луча на поверхность металла. При этом происходит нагревание и испарение материала, что позволяет создавать различные контуры и формы. При этом лазерный луч может быть направлен строго по контуру обрабатываемой детали, что обеспечивает высокую точность и ровность резки.

Преимущества лазерной резки металла включают высокую скорость и точность, возможность обработки сложных форм и небольшого количества отходов. Также этот метод позволяет выполнять резку металла различной толщины и разных материалов, таких как сталь, алюминий, нержавеющая сталь и др.

В целом, лазерная резка металла является эффективным и инновационным методом, который приносит большую экономическую выгоду и позволяет получить детали высокого качества. С его помощью можно достигнуть оптимальной точности и производительности при обработке металла.

Абразивная резка металла

Абразивная резка металла – это один из основных методов разделительной резки, который широко применяется в промышленности. Она основана на использовании абразивного материала для отделения частей металла.

Абразивная резка металла выполняется при помощи абразивного диска, который вращается с высокой скоростью и проникает в материал. Абразивный материал, такой как карборундум или оксид алюминия, является очень твердым и способен разрушать металлические частицы.

Процесс абразивной резки металла может быть выполнен как вручную, так и с использованием специального оборудования. В ручном режиме оператор управляет диском непосредственно, устанавливая точку разделения металла. Специальное оборудование позволяет автоматизировать процесс и производить более точные и быстрые резы.

Абразивная резка металла имеет ряд преимуществ, среди которых следует отметить высокую скорость и эффективность резки металла с различными свойствами и толщинами. Она также позволяет выполнять резку в сложных формах и контурах.

Однако, абразивная резка металла имеет и недостатки. Один из главных недостатков – возможность повреждения детали в результате излишнего нажима на абразивный диск. Кроме того, процесс может сопровождаться выделением пыли и шума, что требует применения соответствующих мер безопасности.

Электроразрядная резка металла

Электроразрядная резка – это один из основных методов разделительной резки металла, основанный на использовании электрического разряда. Этот метод позволяет получить качественные и точные резы, а также обеспечивает высокую производительность процесса.

Принцип работы электроразрядной резки заключается в прохождении электрического тока через зазор между электродом и обрабатываемым металлом. При прохождении тока через зазор происходит образование электродов плазмы, которая разогревается до очень высокой температуры. Плазма позволяет разрушать металл и осуществлять резку.

Для электроразрядной резки используются специальные аппараты – плазмотроны, которые обеспечивают создание и поддержание электрического разряда. Плазмотроны оснащены различными соплами, электродами, режимными панелями и другими элементами, позволяющими контролировать и настраивать процесс резки.

Преимущества электроразрядной резки металла включают высокую скорость резки, малую тепловую деформацию и возможность обработки различных металлических материалов. Кроме того, этот метод позволяет резать сложные формы и создавать малозаметные повреждения на поверхности обрабатываемого материала.

Однако электроразрядная резка имеет и некоторые ограничения: она требует использования специального оборудования и знания специфики процесса, а также может оставлять на обработанной поверхности шлаковые отложения. Важно также правильно настроить режим резки, учитывая свойства и толщину материала, чтобы получить качественные и точные резы.

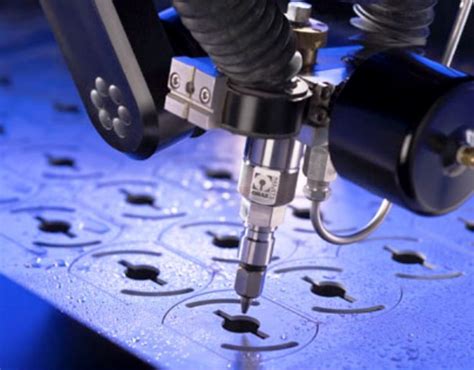

Гидроабразивная резка металла

Гидроабразивная резка - это метод разделительной резки металла, основанный на использовании водоструйной струи с добавлением абразивных материалов. Она позволяет получить высокую точность и качество реза при обработке деталей из различных металлов.

Преимуществами гидроабразивной резки являются возможность работы с материалами различного толщины и жесткости, отсутствие теплового воздействия на обрабатываемую поверхность, а также отсутствие деформации материала в процессе резки.

Для осуществления гидроабразивной резки используется специальное оборудование, в котором водоструйная струя смешивается с абразивными материалами, такими как кварцевый песок или гранатовый песок. Давление струи может достигать значений до 4000 бар, что позволяет проводить резку с высокой скоростью и эффективностью.

Важным элементом гидроабразивной резки является наличие системы управления, которая контролирует процесс резки и позволяет достичь необходимой точности и качества реза. Это позволяет использовать гидроабразивную резку в различных отраслях промышленности, включая машиностроение, авиацию, судостроение и другие.

Метод гидроабразивной резки металла позволяет получить ровные и четкие контуры реза без потребности в последующей обработке детали. Это делает этот метод особенно привлекательным для производства сложных и мелких деталей, где требуется высокая точность и качество реза.

Ультразвуковая резка металла

Ультразвуковая резка металла – это процесс разделительной резки, осуществляемый с помощью ультразвуковых волн. Для этого используется специальное оборудование, которое генерирует высокочастотные звуковые волны и передает их через режущий инструмент – ультразвуковую волнутипа (стальной нож или диски) на поверхность металла. Эти волны производят восходящую резку, разрушая связи между атомами металла и обеспечивая высокую точность и качество резки.

Ультразвуковая резка металла отличается от других методов разделительной резки своими преимуществами. Она позволяет осуществлять резку металла без значительного повреждения искомой детали, создавая чистый и аккуратный рез. Это особенно важно при работе с тонкими металлическими листами, где другие методы могут вызывать деформацию и трещины.

Другими преимуществами ультразвуковой резки металла являются высокая скорость выполнения операции, отсутствие нагрева искомого материала, что позволяет избежать его окрашивания или деформации в процессе, а также возможность резки сложных форм и контуров. Ультразвуковая резка металла также дает возможность осуществлять микрорезку, что полезно при работе с маленькими деталями.

Недостатком ультразвуковой резки металла является высокая стоимость оборудования и сложность настройки процесса. Также, не все типы металлов подходят для ультразвуковой резки, поэтому выбор материала следует осуществлять с учетом его свойств и характеристик.

Вопрос-ответ

Какие основные методы разделительной резки металла существуют?

Существует несколько основных методов разделительной резки металла: механический, термический, электрохимический и лазерный.

Чем отличается механический метод разделительной резки металла от других методов?

Механический метод разделительной резки металла основан на использовании различных инструментов, таких как пилы, ножницы или гильотины, для разделения металлического материала. Этот метод подходит для разделения тонкого металла и не требует высоких энергетических затрат.

Как работает термический метод разделительной резки металла?

Термический метод разделительной резки металла основан на применении высокой температуры для разделения металла. Это может быть достигнуто с помощью плазменного резака, газового резака или аппарата для лазерной резки. Этот метод позволяет справиться с более толстыми листами металла и обеспечивает высокую скорость резки.

Каковы преимущества лазерного метода разделительной резки металла?

Лазерный метод разделительной резки металла предлагает несколько преимуществ, включая высокую точность резки, возможность работы с разными типами металла, минимальные искажения и деформации материала, а также высокую производительность и скорость обработки. Однако, этот метод обычно требует высокой стоимости оборудования и экспертных навыков для его использования.