Твердость металлов - это один из важных физических параметров, определяющих их прочность и стойкость к различным воздействиям. Знание твердости металла может быть полезно при выборе материала для определенных целей или при оценке его качества. Но как определить твердость металла? В этой статье мы рассмотрим шесть эффективных способов проверки твердости металлов, которые могут быть использованы как профессионалами, так и любителями.

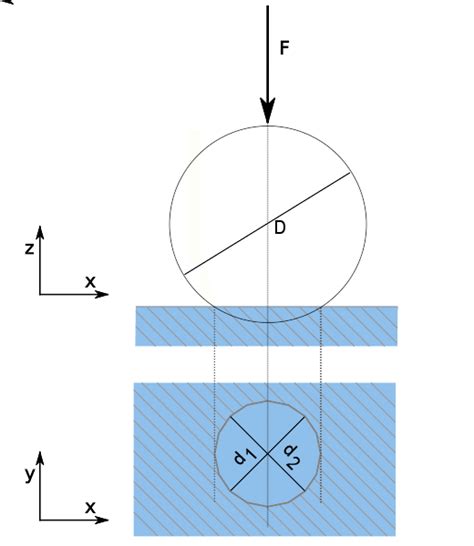

1. Метод Бринелля. Этот метод основан на измерении следа, оставленного шариком определенного диаметра при определенной нагрузке. Чем меньше след, тем тверже металл.

2. Метод Виккерса. В этом методе используется алмазный пирамидальный инструмент, который наносит небольшой след на поверхности металла. По глубине следа можно определить твердость металла.

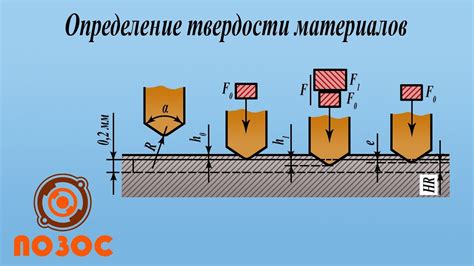

3. Метод Роквелла. Этот метод широко используется в промышленности и основан на измерении глубины проникновения шарика или конуса в металл под воздействием определенной нагрузки.

4. Метод Шора. Данный метод основан на измерении твердости металла с помощью набора твердых игл различного диаметра. Чем меньше диаметр иглы, тем тверже металл.

5. Метод Кноопа. В этом методе измерения твердости используется набор шариков или полусфер, наносящих следы на поверхности металла при определенной нагрузке.

6. Ударный метод. В этом методе металл подвергается удару, и по звуку, возникающему при этом, можно судить о его твердости. Чем более ясный и высокий звук, тем тверже металл.

Использование одного из этих методов зависит от доступных инструментов, типа и цели проверки. Знание твердости металла может быть полезным при ремонте, машиностроении, строительстве и других областях, где прочность материалов играет важную роль.

Метод Бринелля

Метод Бринелля является одним из основных методов для определения твердости металлов. Он основан на измерении диаметра следа, оставленного шариком на поверхности металла под определенной нагрузкой.

Основные преимущества метода Бринелля заключаются в его простоте и универсальности. Он может быть применен для измерения твердости широкого спектра материалов, включая как мягкие, так и твердые металлы.

Принцип работы метода основан на законе Гука и задается формулой, в которой величина нагрузки, диаметр следа и площадь поверхности следа становятся базисными для определения твердости материала.

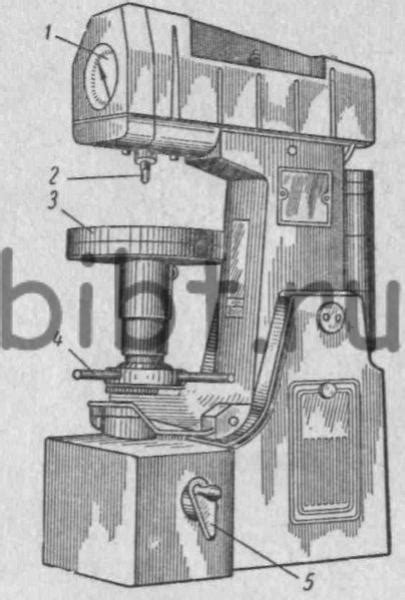

Для проведения измерений по методу Бринелля используется специальный инструмент - прибор Бринелля, состоящий из нагрузочного устройства, шарика и микроскопа. В процессе измерения шарик с заданной нагрузкой оказывает давление на поверхность материала, оставляя след. Затем измеряется диаметр следа при помощи микроскопа, и по формуле рассчитывается значение твердости.

Важно отметить, что результаты измерений методом Бринелля могут быть зависимы от условий эксперимента, таких как скорость нагружения, радиус шарика, нагрузка и время нагружения. Поэтому для получения достоверных результатов необходимо соблюдать стандартизированные методы испытаний и использовать калиброванные инструменты.

Измерение ударной твердости

Измерение ударной твердости - это один из способов определения твердости металлов. Оно основано на измерении сопротивления металла разрушению при ударе стандартизированным инструментом. Для измерения ударной твердости применяются различные методики, однако наиболее популярным и распространенным методом является испытание по Шарпи.

Испытание по Шарпи проводится с помощью специальной установки, в которой стальной шарик опускается на поверхность образца металла с заданной высоты. В результате удара происходит образование впадины на поверхности образца, которая затем измеряется. Чем глубже впадина, тем меньше ударная твердость материала.

Измерение ударной твердости позволяет оценить способность металла сохранять свою форму и поверхность при действии ударных нагрузок. Эта информация особенно важна при выборе материалов для производства деталей, которые подвержены интенсивным ударным нагрузкам, например, при работе механизмов или при производстве инструментов.

Результаты измерения ударной твердости обычно представляют в виде числового значения, выраженного в единицах Шарпи. Для более наглядного представления результатов измерения также используются шкалы, которые позволяют сравнить твердость различных материалов.

Метод Виккерса

Метод Виккерса является одним из наиболее распространенных способов проверки твердости металлов. Он основан на принципе накладывания индентора на поверхность материала и измерении глубины его проникновения.

Для проведения испытаний по методу Виккерса используются специальные инструменты - микроинденторы, имеющие форму ромба с острыми краями. Микроиндентор накладывается на поверхность образца металла и оказывается на него определенную нагрузку.

Глубина проникновения индентора в поверхность материала измеряется с помощью микроскопа. Измерения проводятся по диагоналям следа, оставленного индентором на металле. Путем математического расчета определяется значение твердости по шкале Виккерса.

Преимуществами метода Виккерса являются точность и высокая чувствительность к различным типам материалов. Благодаря использованию микроиндентора и микроскопа, данный метод позволяет проводить испытания с высокой степенью точности.

Однако, для успешного применения метода Виккерса необходима чистая и гладкая поверхность образца металла. В случае если поверхность имеет дефекты или неровности, результаты измерений могут быть неточными.

Определение твердости путем напыления

Напыление - это метод для определения твердости металлов, который основан на нанесении покрытия на поверхность образца с известной твердостью. Этот метод является одним из наиболее эффективных способов измерения твердости материалов.

Процесс напыления выполняется путем нагревания и распыления материала, образующего покрытие, на поверхности образца. При этом создается высокая концентрация твердых частиц, которые наносятся на поверхность и проникают в материал.

После напыления металлурги производят проверку напыленного образца с помощью различных методов измерения твердости. Одним из таких методов является измерение микротвердости путем нанесения микроиндентора на покрытую поверхность и измерения величины нанесенной нагрузки.

Определение твердости путем напыления позволяет получить достоверные данные о твердости металлических материалов и использовать их для различных целей, в том числе для контроля качества продукции и выбора оптимального материала для конкретных условий эксплуатации.

Термообработка и твердость

Термообработка является важным процессом в металлургии, который влияет на твердость металлов. Она включает нагревание металла до определенной температуры, его выдержку при этой температуре и последующее охлаждение. Термообработка может быть различной для разных металлов и иметь разные цели.

Одним из основных методов термообработки металлов является закалка. Закалка осуществляется путем нагрева металла до высокой температуры, затем его быстрого охлаждения. Этот процесс способствует образованию мартенситной структуры в металле, которая обладает высокой твердостью.

Еще одним методом термообработки является отпуск. Отпуск производится после закалки и включает нагрев металла до умеренной температуры и его последующее охлаждение. Этот процесс позволяет снизить внутреннее напряжение в металле и улучшить его обрабатываемость, одновременно сохраняя достаточную твердость.

Термообработка может быть также применена для изменения микроструктуры металла и, следовательно, его твердости. Например, при отжиге металла происходит длительное его нагревание до определенной температуры с последующим медленным охлаждением. Это позволяет изменить размер и форму частиц микроструктуры металла, что влияет на его механические свойства, включая твердость.

Таким образом, термообработка играет ключевую роль в изменении твердости металлов. Правильно выбранная технология термообработки может значительно повысить твердость металла и, следовательно, его прочность и износостойкость.

Метод Роквелла

Метод Роквелла является одним из наиболее распространенных и точных способов определения твердости металлов. Он был разработан в начале XX века и по сей день широко применяется в инженерии, металлургии и других отраслях.

Основная идея метода Роквелла заключается в использовании специального инструмента, называемого алмазным конусом, для нанесения нагрузки на поверхность образца металла. После нанесения нагрузки происходит измерение глубины залегания алмазного конуса, которая является показателем твердости материала.

Преимуществами метода Роквелла являются его высокая точность и возможность определения твердости широкого спектра материалов, включая мягкие и тугоплавкие металлы. Также этот метод отлично подходит для измерения микротвердости, то есть твердости малых участков образца.

Для проведения измерений по методу Роквелла необходимо соблюдать определенные параметры, такие как нагрузка, время нагружения и тип используемого инструмента. Кроме того, необходимо правильно подготовить образец, обезжирив его и обработав поверхность.

Измерение твердости по методу Роквелла осуществляется с помощью специального прибора, называемого твердомером Роквелла. Он позволяет проводить измерения с высокой точностью и удобством. Результаты измерений записываются в соответствующую шкалу, которая обычно представлена в виде графика или таблицы.

Метод Роквелла является стандартным способом определения твердости металлов и широко используется в промышленности. Он позволяет получать результаты с высокой точностью и надежностью, что делает его незаменимым инструментом для испытания и контроля свойств материалов.

Склерометрия и Бринеллиндекс

Склерометрия - это один из простых и широко распространенных способов измерения твердости металлов. Данный метод основывается на измерении ударной вязкости материала при помощи твердости склерометра.

Склерометр представляет собой прибор, который используется для измерения упругой деформации материала при ударе. Прибор состоит из маленького металлического шарика, который падает с определенной высоты на поверхность испытуемого материала. Затем измеряется отскок шарика, который зависит от твердости материала. По результатам измерений можно определить твердость материала по шкале Роквелла, Бринелля или Виккерса.

Бринеллиндекс - один из методов измерения твердости материалов, основанный на впечатлении специального конусообразного инструмента в поверхность испытуемого материала под определенной нагрузкой. Чем больше след оставляет инструмент на поверхности материала, тем меньше его твердость.

Измерение производится путем нанесения определенной нагрузки на материал и замера диаметра следа, оставленного конусом. По полученным данным можно определить твердость материала по шкале Бринелля.

Вопрос-ответ

Какие способы существуют для проверки твердости металлов?

Существует несколько способов проверки твердости металлов. Один из самых распространенных способов - измерение твердости по шкале Роквелла, которая обеспечивает достаточно точные и надежные результаты. Также можно использовать другие методы, такие как измерение твердости по шкале Бринелля или Виккерса, испытания на кручение, нагрузочные испытания и т.д.

Как работает измерение твердости по шкале Роквелла?

Измерение твердости по шкале Роквелла основано на проникновении шарика или конуса в поверхность металла. Шарик или конус нагружаются определенной силой, затем измеряется глубина проникновения. Шкала Роквелла представлена в виде буквы, обозначающей тип индентора и диапазон твердости (например, HRC, HRB или HRA).

Какие еще способы проверки твердости металлов можно использовать?

Помимо измерения твердости по шкале Роквелла, можно использовать способы измерения твердости по шкале Бринелля или Виккерса. Эти способы основаны на измерении размера следа, оставленного индентором на поверхности металла. Также можно проводить испытания на кручение или нагрузочные испытания, чтобы оценить твердость и прочность металла.