Металлообработка - это важный этап в производстве металлических изделий. Существует несколько основных методов и технологий, которые позволяют правильно и качественно обрабатывать металл. Каждый из этих способов имеет свои особенности и применяется в зависимости от конкретной задачи.

Один из основных методов обработки металла - это механическая обработка. Она включает в себя такие процессы, как точение, фрезерование, сверление и гибка. Механическая обработка позволяет добиться точности и гладкости поверхности изделия, а также изменить его форму и размеры.

Кроме того, существует такой метод обработки металла, как термическая обработка. Она включает в себя такие процессы, как нагревание и охлаждение металла с целью изменения его свойств. Термическая обработка может повысить прочность и твердость металла, а также улучшить его устойчивость к коррозии.

Еще одним важным методом обработки металла является химическая обработка. Она включает в себя такие процессы, как гальваническое покрытие, покрытие металла защитным слоем и удаление окислов и загрязнений. Химическая обработка позволяет защитить металл от воздействия окружающей среды и сделать его более привлекательным.

Все эти методы и технологии правки металла имеют свои преимущества и недостатки, поэтому выбор способа обработки зависит от конкретных требований и целей производства. Комплексное применение различных методов позволяет достичь высокого качества и точности обработки металла, а также сохранить его свойства на протяжении длительного времени.

Способы редактирования металла: обзор основных методов

Редактирование металла — важный этап в процессе создания металлических изделий. Существует несколько основных методов, которые позволяют изменять форму, размеры и свойства металла, а также улучшать его качество и прочность.

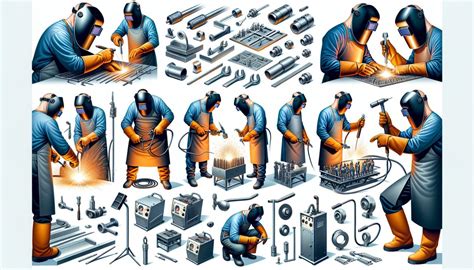

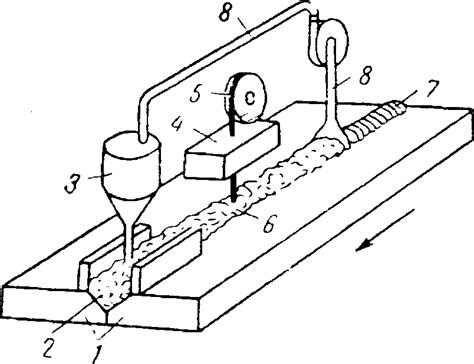

Одним из наиболее распространенных методов редактирования металла является сварка. Сварка позволяет соединить различные металлические детали воедино, создавая прочное и надежное соединение. Существуют различные методы сварки, такие как дуговая сварка, газовая сварка, лазерная сварка и другие.

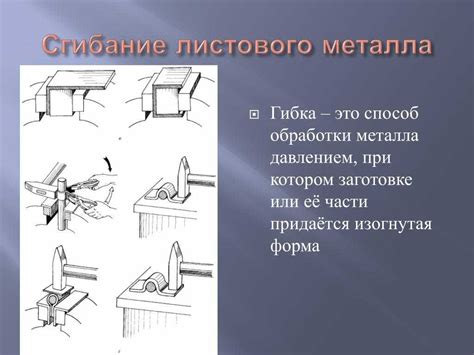

Еще одним способом редактирования металла является гибка. Гибка позволяет изменить форму металлической заготовки, придавая ей нужное изгибное напряжение. Такой метод широко используется при изготовлении различных изделий из металла, например, корпусов, каркасов и трубопроводов.

Еще одним важным способом редактирования металла является обработка. Обработка включает в себя такие процессы, как фрезерование, сверление, точение и шлифовка. Эти методы позволяют создать различные отверстия, вырезы и поверхности на металлических деталях, сделав их более функциональными и эстетичными.

Также можно отметить методы покрытия и термообработки металла. Покрытие позволяет нанести на поверхность металла защитное покрытие, улучшая его сопротивление коррозии и износу. Термообработка, в свою очередь, позволяет изменить свойства металла, например, его твердость и прочность, за счет нагрева и последующего охлаждения.

Использование термической обработки

Термическая обработка является одним из основных способов правки металла. Она заключается в подвергании металла воздействию высокой температуры для изменения его физических и механических свойств. Этот метод широко применяется в различных отраслях промышленности, таких как машиностроение, авиационная и космическая промышленность, металлообработка и другие.

Основной целью термической обработки является изменение микроструктуры металла с целью улучшения его прочности, твердости, упругости или других свойств. Для этого часто применяются такие процессы, как нагревание, охлаждение и выдержка. Нагревание позволяет изменить структуру материала, а охлаждение и выдержка фиксируют новую структуру и свойства металла.

Термическая обработка может проводиться в различных режимах, в зависимости от требуемого результата. Например, закалка позволяет увеличить твердость и прочность металла, а отпуск позволяет снизить внутреннее напряжение и улучшить пластичность материала. Для достижения оптимального эффекта, требуется точное соблюдение параметров термической обработки, таких как температура нагрева, скорость охлаждения и время выдержки.

Холодная обработка металла

Холодная обработка металла – это процесс изменения формы и структуры металла без применения высоких температур. Она осуществляется при обычной комнатной температуре и позволяет получить готовый продукт с необходимыми характеристиками и размерами.

Одним из основных методов холодной обработки металла является гнутье, или изгиб. В процессе гнутья металла создается кривизна или угол, что позволяет получить нужную форму и структуру деталей. Этот метод широко применяется в производстве различных изделий, начиная от мелких деталей для электроники, и заканчивая большими конструкциями для строительства.

Еще одним методом холодной обработки металла является холодная штамповка. В этом процессе металлический лист или полоса подвергается воздействию пресса, что позволяет создавать различные формы и структуры деталей. Штамповка широко используется в автомобильной и электротехнической промышленности, а также в производстве бытовой техники и упаковки.

Также стоит упомянуть о методе прошивки, который применяется в процессе холодной обработки металла. В процессе прошивки два или более металлических элемента соединяются при помощи специального инструмента. Этот метод находит применение в производстве одежды, мебели и различных промышленных изделий.

Управляемая электротермическая обработка

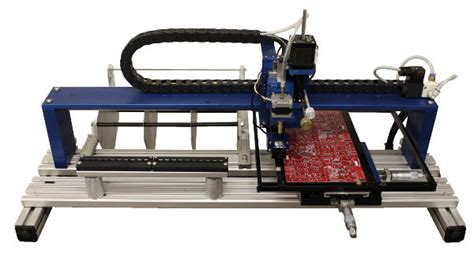

Управляемая электротермическая обработка – это способ изменения физических и механических свойств металла путем управления его температурой с использованием электрической энергии. Основными преимуществами этого метода являются точность контроля температуры, равномерность нагрева и возможность добиться требуемого микроструктурного состояния металла.

Для управляемой электротермической обработки применяются различные технологии, включающие в себя нагревание, охлаждение и нагнетание газа. Одним из наиболее распространенных методов является индукционный нагрев, при котором металл нагревается путем индукции электромагнитного поля. Этот метод позволяет добиться быстрого и равномерного нагрева металла без контакта с источником тепла.

Еще одним методом управляемой электротермической обработки является сопротивленческое нагревание, при котором металл нагревается путем прохождения электрического тока через него. Этот метод особенно эффективен для металлов с высокой электрической проводимостью, таких как медь или алюминий.

Управляемая электротермическая обработка применяется в различных отраслях промышленности, включая металлургию, автомобильное производство, аэрокосмическую промышленность и другие. Она позволяет добиться желаемых характеристик и свойств металла, таких как твердость, прочность, устойчивость к коррозии, магнитные свойства и др., что особенно важно при изготовлении изделий с определенными требованиями к качеству и функциональности.

Вопрос-ответ

Какие основные способы правки металла существуют?

Существует несколько основных способов правки металла: горячая прокатка, холодное гибание, горячая штамповка, холодная штамповка, литье под давлением, сварка и другие. Каждый из них имеет свои особенности и применяется в зависимости от требуемого вида металлоизделия и рабочих условий.

Как происходит горячая прокатка металла?

Горячая прокатка металла происходит при высокой температуре (обычно около 1200 градусов Цельсия) и позволяет придавать металлу нужную форму и размеры. Сплав помещается в специальный пресс, где происходит его прокатка под давлением. После этого металл приобретает новую форму и размеры, а также получает нужные механические свойства.

Каковы особенности холодной штамповки металла?

Холодная штамповка металла происходит при комнатной температуре и позволяет получить изделие требуемой формы и размеров. Для этого металл помещается в штамп и подвергается давлению. Холодная штамповка позволяет получить точные геометрические параметры изделия и обладает хорошей поверхностной отделкой.

Какие методы правки металла используются в сварке?

В сварке могут использоваться различные методы правки металла. Один из них - сварка стыков, при которой две или более детали металла соединяются путем нагрева их кромок до пластичного состояния и последующего нанесения сварочного материала. Также используется метод наплавки, при котором нагреванный металл покрывается слоем сварочного материала.