Поверхностная обработка металлов – важный этап в производстве изделий из металла. Она позволяет придать изделиям необходимые свойства и повысить их эстетический вид. Существует множество методов поверхностной обработки, каждый из которых имеет свои особенности и применение.

Одним из основных методов обработки металлов является химическое никелирование. Оно позволяет нанести на поверхность металла слой никеля, что защищает его от коррозии и придает поверхности привлекательный внешний вид. Такой метод широко применяется в автомобильной и аэрокосмической промышленности.

Районирование – еще один распространенный способ поверхностной обработки металлов. В процессе районирования на поверхности металла формируется тонкий оксидный слой, который улучшает его антифрикционные свойства. Этот метод находит применение в изготовлении деталей, работающих в условиях высокой скорости и нагрузки.

Другой метод поверхностной обработки металлов – гальваническое хромирование. Оно позволяет нанести на поверхность металла слой хрома, который придает изделию стойкость к коррозии и устойчивость к воздействию высоких температур. Хромирование широко используется в производстве автомобильных деталей и бытовой техники.

Каждый из методов поверхностной обработки металлов имеет свои преимущества и области применения. Выбор конкретного метода зависит от требуемых свойств изделий и условий работы.

Методы травления и алмазного полирования

Травление является одним из основных методов поверхностной обработки металлов. Оно позволяет удалить оксидные пленки, загрязнения и другие нежелательные слои с поверхности металла.

Трение это достаточно простой, но эффективный метод, он позволяет обрабатывать сложные формы поверхности металла. После трения металлические детали приобретают гладкую и блестящую поверхность.

Алмазное полирование – это процесс, при котором металлическая поверхность обрабатывается с использованием алмазных инструментов. Данный метод позволяет достичь высокой точности обработки и получить идеально гладкую поверхность без шероховатостей и царапин.

Алмазный инструмент может быть использован для полировки различных видов поверхностей металла, таких как плоские, цилиндрические, конические или сферические. Он обладает высокой твердостью и износостойкостью, поэтому способен выполнять сложные и точные операции.

Метод алмазного полирования широко применяется в различных отраслях промышленности, включая машиностроение, авиацию, электронику и драгоценные металлы. Он позволяет получить поверхность с требуемыми характеристиками, такими как глянец, ровность, плоскость и шероховатость, и обеспечить высокую эффективность работы металлических изделий.

Плазменная покраска и гальваническое покрытие

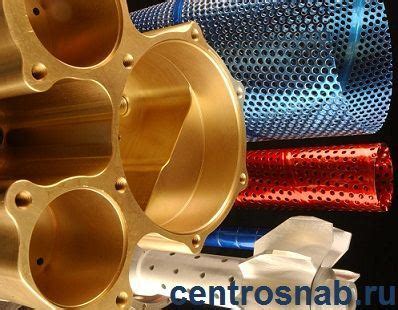

Плазменная покраска и гальваническое покрытие - два распространенных способа поверхностной обработки металлов. Они используются для улучшения внешнего вида изделий, защиты от коррозии, увеличения твердости поверхности и других функциональных свойств.

Плазменная покраска представляет собой процесс нанесения покрытия на металлическую поверхность с помощью плазменного разряда. Он осуществляется в специальной установке, в которой газ нагревается до высоких температур и превращается в плазму. Плазму направляют на поверхность изделия, где она образует тонкое покрытие. Этот метод позволяет получить стойкое, долговечное и равномерное покрытие с минимальными деформациями и изменениями размеров детали.

Гальваническое покрытие, или электролиз, - это процесс осаждения металла на поверхность изделия путем проведения электрического тока через раствор солей металла. Для проведения электролиза используют специальное оборудование, состоящее из анода и катода, которые связаны с источником электрического тока. Металлическая деталь является катодом, на который осаждается металл из раствора. Этот метод позволяет получить различные покрытия с разными свойствами, такие как глянец, твердость, устойчивость к коррозии и др.

Оба способа обработки металлов имеют широкое применение в различных отраслях промышленности и производства. Например, плазменная покраска может использоваться для окрашивания автомобилей, металлической мебели или деталей машин. Гальваническое покрытие позволяет получать декоративные покрытия, такие как хромирование, никелирование и золочение, а также функциональные покрытия, например, антикоррозионные покрытия или покрытия с пониженным трением.

Термообработка и нанесение защитного покрытия

Термообработка — один из основных методов поверхностной обработки металлов для изменения их свойств. Этот процесс включает нагрев и охлаждение металла с целью преобразования его молекулярной структуры и улучшения механических характеристик.

К основным методам термообработки относятся закалка, отпуск и нормализация. Закалка осуществляется путем нагрева металла до определенной температуры, а затем резкого его охлаждения. Это позволяет увеличить твердость и прочность металла. Отпуск, напротив, проводится при более низкой температуре с последующим медленным охлаждением, что уменьшает внутреннее напряжение в металле и делает его более пластичным. Нормализация состоит в нагреве металла до определенной температуры и последующем его охлаждении на воздухе для получения равномерной структуры.

Нанесение защитного покрытия на металлы является еще одним важным методом их поверхностной обработки. Защитные покрытия предназначены для защиты металла от коррозии, износа и других воздействий окружающей среды. Они могут быть нанесены различными способами, как механическими, так и химическими.

Механический метод нанесения защитного покрытия включает такие процессы, как пескоструйная обработка, полировка и окрашивание. Пескоструйная обработка осуществляется путем направления потока песчинок на поверхность металла, что позволяет удалить ржавчину, шлаки и другие загрязнения. Полировка проводится с использованием абразивных материалов для получения гладкой поверхности. Окрашивание, в свою очередь, может быть выполнено с применением специальных красящих составов, которые не только улучшают внешний вид металла, но и защищают его от воздействия окружающей среды.

Химический способ нанесения защитного покрытия включает использование различных химических реакций и растворов. Например, гальваническое покрытие проводится путем погружения металла в электролит и применения электрического тока, что позволяет образовать на поверхности металла защитное покрытие. Также, для нанесения защитного покрытия можно использовать методы анодной окислительной обработки и нанесения защитных лаков.

Химическое гальваническое осаждение и вакуумное нанесение покрытия

Химическое гальваническое осаждение и вакуумное нанесение покрытия - это два основных способа поверхностной обработки металлов, которые используются в промышленности для придания металлическим изделиям и деталям дополнительных функциональных и защитных свойств.

Химическое гальваническое осаждение основано на электрохимической реакции, при которой металлы осаждается из раствора на поверхность металлического изделия с помощью электрического тока. Этот процесс позволяет создавать тонкие и ровные покрытия с высокой адгезией к основе. Кроме того, химическое гальваническое осаждение может использоваться для нанесения различных металлических покрытий, таких как золото, серебро, медь и никель.

Вакуумное нанесение покрытия, или вакуумное осаждение, осуществляется в специальных вакуумных камерах, где металлическое покрытие осаждается на поверхность металла или другого материала. В процессе вакуумного нанесения, металлы или сплавы нагреваются до высокой температуры и испаряются, после чего их пары осаждаются на поверхность изделия. Этот метод позволяет наносить тонкие и устойчивые покрытия с высокой плотностью и хорошей адгезией к основе.

Использование химического гальванического осаждения и вакуумного нанесения покрытия позволяет улучшить многие свойства металлических изделий, такие как стойкость к коррозии, твердость, электропроводность и электромагнитная совместимость. Кроме того, эти методы позволяют создавать декоративные покрытия с различными эффектами, такими как зеркальный блеск или матовость. Это делает химическое гальваническое осаждение и вакуумное нанесение покрытия незаменимыми в различных отраслях промышленности, включая автомобильную, электронную, ювелирную и медицинскую.

Методы поверхностной обработки металлов: электроискровая обработка и порошковое окрашивание

Электроискровая обработка (ЭИО) - это метод поверхностной обработки металлов, основанный на воздействии электрического разряда, который образуется между электродом и обрабатываемой поверхностью. В результате воздействия электрического разряда на поверхность металла происходит испарение металла и образование окалины, что приводит к изменению его физико-химических свойств. ЭИО применяется для создания твердых и износостойких слоев на металлических изделиях, а также для улучшения их рабочих характеристик, таких как прочность и стойкость к коррозии.

Преимущества электроискровой обработки:

- Высокая твердость получаемых покрытий;

- Повышение износостойкости обрабатываемого металла;

- Возможность создания слоев с различными рабочими свойствами;

- Отсутствие окислительной реакции;

- Малое влияние на металл в общей массе изделия.

Порошковое окрашивание является одним из самых популярных методов поверхностной обработки металлов. Оно основано на нанесении порошкового материала на поверхность металла путем электростатического притяжения и последующего нагревания для его спекания и образования прочного покрытия. Порошковое окрашивание обладает высокой стойкостью к механическим воздействиям, а также защищает металл от коррозии.

Преимущества порошкового окрашивания:

- Широкий выбор цветов и оттенков;

- Возможность нанесения слоя различной толщины;

- Высокая стойкость к ультрафиолетовому излучению и атмосферным воздействиям;

- Быстрая сушка и высокая скорость процесса;

- Простота нанесения и возможность повторного использования отходов.

При помощи электроискровой обработки и порошкового окрашивания можно создать качественные и прочные покрытия на металлических изделиях, обеспечивая им долговечность и стойкость к различным внешним воздействиям.

Вопрос-ответ

Какие существуют основные методы поверхностной обработки металлов?

Основные методы поверхностной обработки металлов включают в себя механическую, химическую и физическую обработку.

В чем заключается механическая обработка металлов?

Механическая обработка металлов осуществляется с помощью инструментов, которые наносят физическое воздействие на поверхность металла. К этому методу относятся такие процессы, как шлифовка, полировка, струговка, точение и фрезерование.

Как происходит химическая обработка металлов?

Химическая обработка металлов основана на воздействии определенных химических реагентов на поверхность металла. Этот метод может включать такие процессы, как гальваническое осаждение, глубокое травление, покрытие пленкой или применение растворов для очистки поверхности.

Какие методы физической обработки металлов можно использовать?

Методы физической обработки металлов основаны на использовании различных физических явлений. К ним относятся, например, термическая обработка, лазерная обработка, электронно-лучевая обработка, а также обработка ультразвуком.

Где применяются методы поверхностной обработки металлов?

Методы поверхностной обработки металлов широко применяются в различных отраслях промышленности. Они используются при производстве автомобилей, электроники, строительных материалов, медицинского оборудования и во многих других областях.