Отливка металла - это один из самых важных процессов в металлообрабатывающей промышленности. Этот процесс позволяет получить детали различных форм и размеров из различных металлических сплавов. Существует много способов получения отливок металла, от традиционных методов, которые использовались сотни лет назад, до современных технологий, которые революционизировали процесс отливки. В этой статье мы рассмотрим некоторые из самых популярных способов получения отливок металла и сравним их достоинства и недостатки.

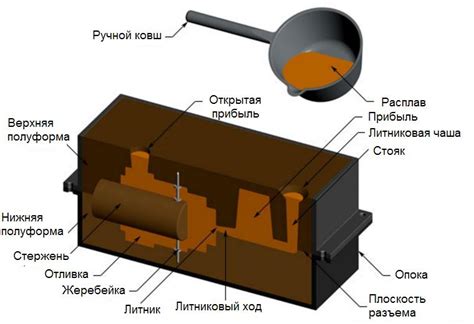

Один из традиционных способов получения отливок металла - это метод песчаной формы. В этом методе, песчаная форма изготавливается вокруг модели отливки, которая представляет собой положительную форму будущей детали. Затем, металл расплавляется и заливается в форму, после чего остывает и затвердевает. После того, как металл остынет, форма разбивается, и отливка извлекается.

Современные технологии также внесли свой вклад в процесс получения отливок металла. Одним из таких способов является трехмерная печать металла. В этом методе, металлический порошок слоисто наносится на основу по предварительно разработанной трехмерной модели. Затем, слой за слоем, порошок расплавляется лазерным лучом, что позволяет создавать сложные формы и интригующие детали. Печатаемая отливка затем подвергается охлаждению и обработке для устранения избыточного материала.

Как можно видеть, способы получения отливок металла существуют разные, и каждый из них имеет свои преимущества и недостатки. Традиционные методы, такие как метод песчаной формы, хорошо подходят для серийного производства и создания крупных деталей. Современные технологии, такие как трехмерная печать металла, идеально подходят для создания сложных форм и прототипов. В итоге, выбор метода зависит от требуемых характеристик и размеров отливки.

Традиционные методы получения отливок металла

Для получения отливок металла существует несколько традиционных методов, которые использовались в течение многих веков. Одним из таких методов является литье в песчаные формы. При этом процессе металл расплавляется и заливается в предварительно подготовленные формы, которые изготавливаются из специального песчаного смеси. Затем металл остывает, формы разбираются, и полученная отливка извлекается.

Еще одним традиционным методом является литье в кокиль. В этом случае форма изготавливается из твердого материала, такого как металл или камень. После расплавления металла он заливается в кокиль и остывает до полного застывания. Затем кокиль разбирают, и отливка извлекается.

Традиционные методы также включают литье в полость литника. Для этого внутри формы создается полость, по которой металл будет расплавлен и заливлен. При охлаждении металла форма разбирается, и отливка извлекается из полости литника.

Еще одним традиционным методом является литье в воск. В этом случае изначально создается восковая модель будущей отливки. Затем модель окуняют в специальную смесь, которая затвердевает и заменяет воск. После этого модель подвергают нагреву, чтобы воск расплавился и стек из внутренней полости. После того как воск ушел, в полученную полость заливают расплавленный металл, который остывает и затвердевает, образуя окончательную отливку.

Отливка металла в песчаные формы

Способ отливки металла в песчаные формы является одним из наиболее распространенных и традиционных методов производства отливок. В основе этого метода лежит использование специальной смеси песка и связующих материалов.

Процесс начинается с создания песчаной формы, которая представляет собой точное отображение искомого изделия. Для этого в специальной раме растягивается пленка из полимерного материала, на которую наносится специальная слой песчаной смеси.

После создания формы происходит ее наполнение расплавленным металлом. Расплавленный металл заливается в отверстие, которое затем закрывается. После остывания и застывания металла, форма разбирается и из нее извлекается готовая отливка.

Отливки, полученные при отливке в песчаные формы, имеют ряд преимуществ. Во-первых, этот метод позволяет получать детали сложной формы и различных размеров. Во-вторых, он отличается низкой стоимостью и доступностью материалов. Кроме того, такой способ отливки позволяет проводить массовое производство, что делает его экономически выгодным.

Однако, этот метод отливки имеет некоторые ограничения. Во-первых, формы из песчаной смеси могут использоваться только один раз, что требует стандартного процесса создания каждой новой формы. Во-вторых, отливки, полученные таким методом, требуют последующей обработки, например, удаления застывшего песчаного слоя или шлифовки поверхности.

Отливка металла в глиняные формы

Одним из традиционных методов получения отливок из металла является отливка в глиняные формы. Глину используют в качестве материала для создания формы, которая потом заполняется расплавленным металлом.

Процесс отливки в глиняные формы начинается с подготовки формы. Глина замешивается с водой до консистенции, при которой она легко моделируется и сохраняет форму. Затем форма создается путем выдавливания или лепки, в зависимости от требуемой геометрии отливки.

После создания формы происходит высыхание и обжиг глиняной формы для придания ей прочности. Затем в готовую форму вливается расплавленный металл, который затвердевает и принимает форму формы.

Отливка в глиняные формы имеет свои преимущества и недостатки. Среди преимуществ можно отметить низкую стоимость материалов и возможность создания сложных форм. Однако этот метод требует больше времени и труда в сравнении с другими современными технологиями.

В целом, отливка металла в глиняные формы является одним из основных и традиционных способов получения отливок. Он широко применяется в различных отраслях, включая литейное производство, скульптуру и производство художественных изделий.

Отливка металла в керамические формы

Керамические формы являются одним из традиционных способов получения отливок металла. Для этого используется специальный материал - огнеупорная керамика, которая обладает высокой термостойкостью.

Процесс отливки металла в керамическую форму состоит из нескольких этапов. Сначала готовится модель, которая может быть изготовлена из дерева, пластика или других материалов. Затем модель покрывается специальным составом, который образует прочный слой на поверхности модели.

После этого модель помещается в песочную форму, которая придает ей дополнительную прочность и устойчивость к температурным воздействиям. Затем форма с моделью подвергается спеканию, то есть обжигу в печи при высокой температуре.

После обжига форма готова к отливке металла. Для этого форму наполняют расплавленным металлом, который заливают в ее полость. После остывания и застывания металла форма разбивается и извлекается отливка, полностью повторяющая форму и детали модели.

Отливки, полученные в керамических формах, обладают высокой точностью и качеством. Кроме того, керамика является довольно долговечным и стойким материалом, что позволяет использовать формы многократно, что делает процесс отливки металла в керамические формы экономически выгодным.

Прогрессивные методы получения отливок металла

Прогрессивные методы получения отливок металла являются современными и эффективными технологиями производства. Они позволяют получить качественные и точные отливки с минимальным количеством брака.

Одним из таких методов является вакуумная отливка. Вакуум создается в специальной камере, в которой находится расплавленный металл. Вакуумное окружение позволяет устранить воздушные пузырьки, что в свою очередь повышает качество отливки и уменьшает количество дефектов.

Еще одним прогрессивным методом является отливка под давлением. Он основан на принципе распределения расплавленного металла под давлением, что в конечном итоге обеспечивает высокую точность отливки. Такой метод часто используется при производстве сложных и тонких деталей.

Значительный шаг в развитии технологий получения отливок металла сделала трехмерная печать. Этот метод позволяет создавать сложные формы отливок без необходимости создания формы или расхода большого количества материала. Такой подход повышает эффективность производства и снижает расходы на его осуществление.

Важно отметить, что прогрессивные методы получения отливок металла позволяют достичь высокой точности, повышенной прочности и долговечности. Они являются важным инструментом в современной промышленности, позволяющим производить сложные и качественные металлические детали.

Отливка металла методом литья под давлением

Отливка металла методом литья под давлением является одним из наиболее эффективных способов получения сложных деталей из металла.

Процесс отливки под давлением основан на заливке расплавленного металла под высоким давлением в специальную форму, в которой находится полость будущей детали. Давление позволяет обеспечить заполнение формы более точным и равномерным образом, а также сократить время процесса.

Для отливки металла под давлением применяются специальные литейные машины, оснащенные прессующим устройством. Расплавленный металл загружается в машину, затем осуществляется закрытие формы. Подача металла осуществляется под давлением, которое может достигать нескольких сотен бар. После охлаждения и затвердевания металла происходит открытие формы и извлечение готовой детали.

Отливка металла методом литья под давлением позволяет получить детали с высокой точностью размеров и формы, а также с хорошей поверхностной отделкой. Этот метод особенно эффективен при производстве деталей со сложной геометрией, которые трудно получить другими способами. Отливка под давлением широко применяется в автомобильной, электротехнической, машиностроительной и других отраслях промышленности.

Отливка металла методом точного литья

Точное литье – один из самых распространенных и эффективных методов получения отливок металла. Он позволяет получать изделия высокой точности, с минимальными дефектами и требует меньшего количества материала.

Процесс точного литья состоит из нескольких этапов. Сначала создается модель будущего изделия, которая выполняется из воска или пластика. Затем модель покрывается несколькими слоями керамической смеси, которая образует пустотелый отлив. После этого отлив подвергается обжигу, в результате которого воск или пластик сгорают, а внутренняя полость заполняется расплавленным металлом.

После остывания и растворения керамики получается готовая отливка металла. Она может иметь сложную форму, отличаться высокой точностью размеров и поверхностной гладкостью. Метод точного литья широко применяется в авиационной, автомобильной, медицинской и других отраслях промышленности, где требуются высокоточные изделия.

Вопрос-ответ

Какие традиционные методы использовались для получения отливок металла?

Традиционные методы получения отливок металла включают литье в песчаные формы, литье в глиняные формы и литье в кокиль. Литье в песчаные формы осуществляется путем засыпания расплавленного металла в специально подготовленные песчаные формы. Литье в глиняные формы производится путем заливки расплавленного металла в глиняную форму, которая предварительно создана с помощью специального инструмента. Литье в кокиль представляет собой процесс засыпания расплавленного металла в металлическую или керамическую форму.

Какие современные технологии используются для получения отливок металла?

Современные технологии получения отливок металла включают компьютерное литье под давлением, литье под давлением в вакууме, литье под давлением в инертной среде и трехмерное литье. Компьютерное литье под давлением осуществляется при помощи специализированных машин, которые управляются компьютером и гарантируют высокую точность формы и размеров отливки. Литье под давлением в вакууме и в инертной среде позволяет избежать окисления металла и повысить качество отливки. Трехмерное литье осуществляется с помощью специальных принтеров, которые создают отливку по 3D-модели.

Какими преимуществами обладают современные технологии получения отливок металла по сравнению с традиционными методами?

Современные технологии получения отливок металла обладают рядом преимуществ по сравнению с традиционными методами. Они позволяют получать высокую точность размеров и формы отливки, улучшают механические свойства металла, позволяют избежать окисления и уменьшить возможность внутренних дефектов. Кроме того, современные технологии позволяют создавать сложные формы и структуры, а также сэкономить время и ресурсы на производстве.