Металлообработка резанием является одним из основных процессов при изготовлении металлических деталей и конструкций. Она позволяет получить требуемую форму и размеры изначально необработанной заготовки, а также обеспечивает качество и точность получаемых деталей.

Основной принцип металлообработки резанием заключается в удалении лишнего материала с помощью режущего инструмента, который воздействует на металл с определенной силой и скоростью. В зависимости от характеристик обрабатываемого материала и требуемого результата, применяются различные методы и технологии обработки.

Один из основных методов обработки металлов резанием – токарная обработка. Она осуществляется на токарных станках и позволяет получать вращающуюся деталь с определенной формой и размерами. В процессе токарной обработки металлическая заготовка крепится на столе станка и поворачивается под воздействием режущего инструмента, который постепенно удаляет лишний материал.

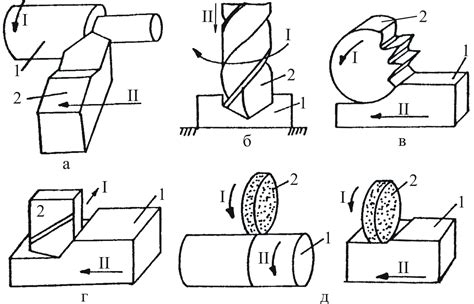

Еще одним распространенным методом обработки металлов резанием является фрезерование. Оно выполняется на фрезерных станках с помощью фрезы – специального режущего инструмента. Фрезерование позволяет создавать пазы, пазы-отверстия, выделения, канавки и другие сложные элементы на поверхности заготовки. Металлическая деталь при этом не вращается, а перемещается по столу станка под действием фрезы.

Способы обработки металлов резанием: обзор основных методов и технологий

Резание металлов – один из важнейших процессов в производстве, который позволяет получить детали и изделия необходимой формы и размеров. Существует несколько основных методов и технологий обработки металлов резанием, каждый из которых имеет свои особенности и применяется в зависимости от конкретной задачи.

Одним из самых распространенных методов резания металлов является токарная обработка. При таком способе использование специального инструмента – токарного резца, который вращается вокруг своей оси и одновременно перемещается вдоль обрабатываемой детали. Токарная обработка позволяет получить детали с вращательной симметрией, такие как валы, фланцы и другие.

Фрезерная обработка – еще один популярный способ резания металлов. Он осуществляется с использованием фрезы – специального инструмента с зубьями, который вращается и перемещается по поверхности обрабатываемого материала. Фрезерная обработка применяется для создания пазов, шлицев, гравировки, а также для получения сложных контуров деталей.

Также стоит упомянуть лазерную резку, которая широко применяется в современных технологиях обработки металлов. Лазерный луч способен точно и быстро обрезать металл по заданному контуру. Этот метод обладает высокой точностью и позволяет обрабатывать различные материалы, включая тонколистовую сталь, алюминий и т.д.

И в заключение стоит отметить плазменную резку, которая применяется при работе с толстыми металлическими листами. При плазменной резке используется плазменный газ, который нагревается до высокой температуры и создает ионизированный поток, способный расплавить металл. Этот метод позволяет обрабатывать толстые листы металла с высокой скоростью и точностью.

Фрезерование металлов: принцип работы и применение

Фрезерование металлов является одним из основных способов их обработки резанием, и широко применяется в различных отраслях промышленности. Принцип работы фрезерования заключается в обработке поверхности металла с помощью вращающегося инструмента, называемого фрезой. Фреза имеет специальное зубчатое лезвие, которое вырезает или обтягивает металл по заданной траектории, создавая требуемую форму или отверстие.

Фрезерование металлов применяется для получения высокоточных деталей с заданными размерами и формой. Оно позволяет обрабатывать различные материалы, включая сталь, алюминий, сплавы и другие. Также фрезерование может использоваться для обработки поверхности металла, создания резьбы, фаски или скругления кромок. Использование различных типов фрез позволяет достичь разнообразных результатов, а дополнительные техники, такие как многоосевое фрезерование, могут обеспечить еще более сложные операции обработки.

В зависимости от конкретной задачи и требуемого результата, фрезерование может проводиться на различных станках: горизонтальных, вертикальных, фрезерных станках с ЧПУ и других. Применение фрезерования в производстве весьма широко: от машиностроения и авиационной промышленности до электроники и медицины. Точность и повторяемость фрезерования позволяют получать высококачественные детали с минимальными отходами материала.

В итоге, фрезерование металлов является эффективным и гибким способом обработки, который позволяет получать высокоточные детали с разнообразной формой и размерами. Применение фрезерования в промышленности позволяет сократить время и затраты на производство, повысить качество и точность изготовления изделий.

Токарная обработка металлов: основные процессы и оборудование

Токарная обработка металлов — один из основных методов обработки металлических изделий с использованием специального оборудования — токарных станков. В процессе токарной обработки металлов происходит удаление металлического слоя с поверхности заготовки при ее вращении вокруг оси. Такой метод обработки применяется для создания и коррекции формы деталей, а также для получения необходимой точности размеров и сопряжений.

Основной процесс токарной обработки металлов - это резание. Резание происходит при взаимодействии режущего инструмента с поверхностью заготовки. Режущий инструмент может быть различной формы, в зависимости от требований к обрабатываемой детали. Чаще всего используются инструменты с цилиндрической, треугольной или плоской формой.

Для осуществления процесса токарной обработки металлов применяются токарно-карусельные станки и токарно-винторезные станки. Токарно-карусельные станки предназначены для обработки крупных деталей, таких как колеса, диски и другие детали большой диаметра. Токарно-винторезные станки, как правило, используются для обработки мелких и средних деталей с высокой точностью размеров.

Основное оборудование, которое используется при токарной обработке металлов, включает в себя токарные станки различных типов, приспособления для закрепления и центровки заготовок, режущие инструменты, системы охлаждения и смазки, а также системы автоматического управления и контроля качества обработки.

Токарная обработка металлов является широко распространенным способом обработки металлических изделий. Она нашла применение в разных отраслях промышленности, таких как машиностроение, автомобилестроение и судостроение. Токарная обработка металлов позволяет получить детали с высокой точностью и качеством, а также с заданными характеристиками прочности и внешнего вида.

Сверление металлов: виды инструментов и техника работы

Сверление металлов – это процесс создания отверстий в металлической заготовке с помощью специальных инструментов. Сверло – основной инструмент для этой операции, оно имеет коническую форму и острый венцообразный наконечник. Сверло может быть обычного типа или карбидное, которое обладает большей износостойкостью и позволяет сверлить более твердые металлы.

В зависимости от диаметра отверстия, требуемой точности и типа обрабатываемого материала, используются различные виды сверл. Например, спиральные сверла являются наиболее распространенными и используются для сверления отверстий разного диаметра. Центровочные сверла призваны создать отверстие с центрирующей фаской, что обеспечивает более точное позиционирование на последующих операциях обработки.

Техника работы при сверлении металлов включает в себя несколько этапов. Прежде всего необходимо правильно закрепить металлическую заготовку на станке или другом подходящем оборудовании. Затем, выбрав необходимое сверло, следует установить его в сверлильную головку и правильно закрепить.

Далее, работающий должен подать ось движения сверло от заготовки и начать вращение. Во время сверления рекомендуется использовать смазочные и охлаждающие жидкости, чтобы уменьшить трение и тепловые нагрузки на инструмент и заготовку. После завершения сверления следует очистить отверстие от осколков и металлических стружек.

Термическая резка металлов: способы и их преимущества

Термическая резка металлов – это процесс, при котором металлические изделия разрезаются с помощью высокой температуры. Этот метод широко используется в металлообработке и позволяет получить высокую точность и качество резания.

Существует несколько способов термической резки металлов, каждый из которых имеет свои преимущества и применяется в зависимости от целей и требований проекта. Один из наиболее популярных способов – это газовая резка. Она осуществляется с помощью факела, исходящего из специального резака, который направляется на металл. Газ или газовая смесь поджигается, образуя пламя, и происходит резка металла.

Преимущества газовой резки заключаются в ее универсальности и возможности обработки большого количества металлов – от углеродистых сталей до нержавеющей стали. Этот метод также отлично справляется с резкой металлов разной толщины и формы, обеспечивая высокую скорость и точность резки.

Еще одним способом термической резки металлов является плазменная резка. Она осуществляется с помощью плазменного горения, создаваемого при проходе газовой или газово-паровой смеси через сопло с электродом. В результате образуется горячая ионизированная плазма, которая режет металл.

Преимущества плазменной резки включают возможность работы с высокими скоростями резки и возможностью обработки металлов разной толщины, включая нержавеющую сталь и алюминий. Этот метод также позволяет производить резку металла под углом, а также обеспечивает хорошую точность и качество резки.

Термическая резка металлов является одним из наиболее эффективных способов обработки металлов. Она обладает широкими возможностями и применяется в различных отраслях промышленности – от строительства до производства автомобилей. Выбор метода термической резки зависит от требований проекта, но в любом случае этот способ позволяет получить качественное и эффективное резание металлов.

Плазменная резка металлов: особенности и области применения

Плазменная резка – это один из самых эффективных способов обработки металлов, основанный на использовании плазменного пучка. Плазменный пучок получается путем ионизации газа и дальнейшего его нагрева до высоких температур. В результате образуется плазма, которая способна резать металлы с высокой точностью и скоростью.

Плазменная резка металлов обладает рядом особенностей, которые делают ее привлекательной для использования в различных отраслях промышленности. Во-первых, плазменная резка позволяет обрабатывать металлы различной толщины – от тонких листов до массивных заготовок. Во-вторых, благодаря высокой скорости резки и минимальному влиянию на материал, плазменная резка позволяет получать качественные и гладкие резы без дополнительной обработки.

Плазменная резка находит широкое применение в различных отраслях промышленности. Она используется для резки металлических конструкций при изготовлении металлических изделий, автомобильных деталей, трубопроводов и других металлических компонентов. Также плазменная резка применяется в строительстве для обработки металлических конструкций, при производстве мебели из металла, в судостроении и других отраслях промышленности, где требуется точная и качественная обработка металла.

Использование плазменной резки металлов позволяет значительно увеличить производительность и качество процесса обработки металла. Она является надежным и эффективным методом, который активно применяется в современной промышленности.

Лазерная резка металлов: технологии и возможности

Лазерная резка металлов – современный и эффективный способ обработки металлических изделий, который основан на использовании лазерного луча высокой энергии. Это технология, позволяющая получать высокую точность, скорость и качество резки, а также реализовывать сложные геометрические формы и контуры.

В процессе лазерной резки металлов применяются различные типы лазерных источников, такие как СО2-лазеры, Nd:YAG-лазеры и фибропереплетные лазеры. Каждый из них обладает своими особенностями и преимуществами, что позволяет выбрать наиболее подходящий для конкретной задачи вариант.

Лазерная резка металлов имеет широкий спектр применения в различных отраслях, включая машиностроение, автомобильную промышленность, электронику и мебельное производство. Она позволяет обрабатывать металлические листы, трубы, профили и другие изделия, нанося на них резы, отверстия, фигурные вырезы и множество других элементов.

Преимущества лазерной резки металлов заключаются в высокой скорости обработки, минимальной тепловой деформации материала, отсутствии необходимости в физическом контакте с деталью, возможности резки сложных форм и материалов разной толщины. Кроме того, лазерная резка позволяет получать чистые и гладкие края, исключая необходимость дополнительной обработки деталей.

Стружечная обработка металлов: методы и сферы применения

Стружечная обработка металлов является одним из основных методов обработки металлического материала при производстве деталей и изделий. Она заключается в удалении металлической стружки при помощи режущего инструмента. Этот метод позволяет получить высокую точность обработки, достичь необходимых размеров и формы деталей.

Наиболее распространенным методом стружечной обработки металлов является токарная обработка. Она осуществляется на токарных станках, где деталь крепится на специальном патроне и вращается вокруг своей оси. Режущий инструмент подается в соприкосновение с деталью и удаляет металлическую стружку. Этот метод позволяет выполнять операции токарной обработки, такие как наружная и внутренняя обработка цилиндрических поверхностей, коническая обработка, резьбонарезание и другие.

Стружечная обработка металлов имеет широкие сферы применения в различных отраслях промышленности. Она используется при производстве автомобилей, самолетов, судов, станков, бытовой и промышленной техники и других изделий из металла. Токарная обработка позволяет получить детали с высокой точностью, гарантировать их соответствие установленным требованиям по размерам и форме, а также обеспечить высокую надежность и качество изготовления.

Кроме токарной обработки, стружечная обработка металлов может включать фрезерную обработку, сверловку, растачивание и другие операции. Каждый из методов имеет свои особенности и применяется в зависимости от требуемого конечного результата. Все эти методы позволяют достичь высокой точности обработки, получить детали с необходимыми параметрами и обеспечить качество и надежность их функционирования в дальнейшем.

Трубогибочная обработка металлов: особенности и оборудование

Трубогибочная обработка металлов является важным процессом в металлообработке, который позволяет изготавливать детали с необходимой формой из труб различных диаметров. Основной задачей трубогибки является добиться точной геометрии и радиуса изгиба, чтобы трубы и детали могли быть использованы в производстве различных конструкций и систем.

Для трубогибочной обработки металлов используется специальное оборудование, такое как трубогибочные станки. Они оснащены гидравлическими приводами, которые позволяют точно устанавливать угол изгиба и радиус кривизны. Кроме того, на некоторых станках можно изменять направление изгиба и создавать сложные геометрические формы.

Для обеспечения высокой точности трубогибочной обработки металлов применяются специализированные инструменты, такие как гибочные матрицы и подкладки. Гибочные матрицы имеют определенную форму и размеры, соответствующие заданному радиусу изгиба, и позволяют получить желаемый результат. Подкладки служат для защиты поверхности трубы от возможного повреждения во время процесса гибки.

Трубогибочная обработка металлов находит широкое применение в различных отраслях промышленности, таких как автомобильное производство, судостроение, нефтегазовая промышленность и другие. Благодаря этому процессу можно изготавливать трубопроводы, элементы каркасов, детали транспортных средств и многое другое.

Вопрос-ответ

Какие методы обработки металлов резанием существуют?

Существует несколько методов обработки металлов резанием: токарные работы, фрезерные работы, сверление, шлифование, резание листового металла, гильотинное резание и т.д.

Как происходит токарная обработка металлов?

Токарная обработка металлов осуществляется с помощью токарного станка, который поворачивает заготовку вокруг своей оси и производит требуемые операции, такие как нарезание винтовой резьбы, обточка цилиндрических поверхностей и т.д.

Как происходит фрезерная обработка металлов?

Фрезерная обработка металлов осуществляется с помощью фрезерного станка, который применяет вращающийся режущий инструмент – фрезу. Фрезы имеют различные формы и размеры и позволяют обрабатывать металл с высокой точностью и качеством.

Каким образом производится сверление металла?

Сверление металла производится с помощью сверла, которое имеет коническую форму и вращается вокруг своей оси. Сверление применяют для создания отверстий в металлических деталях с требуемым диаметром и глубиной.