В процессе изготовления деталей из металла необходимо выполнять различные операции по их обработке. В зависимости от требуемых характеристик и конечного использования деталей, используются разные способы обработки.

Один из основных способов обработки металла является сварка. Сварка позволяет соединить разные части детали в одно целое. Для этого применяются разные методы сварки, такие как дуговая сварка, газовая сварка и электростатическая сварка. Каждый из этих методов имеет свои особенности и применяется в зависимости от требуемой прочности соединения и типа металла, который нужно сварить.

Для получения нужной формы и размеров детали часто используется фрезеровка. Фрезеровка позволяет с помощью специального фрезерного станка обрабатывать поверхность металла, удалять лишний материал и придавать детали нужную форму. Этот способ обработки металла позволяет получить высокую точность размеров и гладкую поверхность детали.

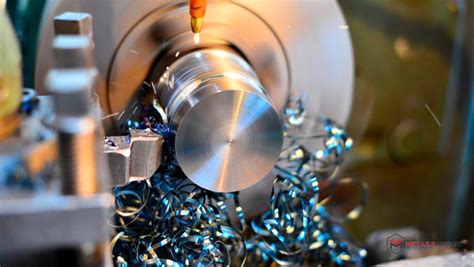

Еще одним способом обработки металла является токарная обработка. Токарная обработка позволяет с помощью токарного станка получать детали с цилиндрической формой и различными по длине отверстиями. В ходе токарной обработки, инструмент, закрепленный на станке, поворачивается вокруг оси детали, удаляя металл и формируя нужную форму.

Термическая обработка металла

Термическая обработка металла – это процесс изменения свойств материала путем нагревания и последующего охлаждения. Она является неотъемлемой частью производства металлических деталей и позволяет значительно улучшить их характеристики.

Один из основных методов термической обработки металла – это закалка. Во время закалки материал нагревается до определенной температуры и затем быстро охлаждается. Это позволяет увеличить твердость и прочность металла, а также улучшить его устойчивость к истиранию и разрушению.

Еще один важный способ термической обработки – это отжиг. Во время отжига металл нагревается до определенной температуры и затем осторожно охлаждается. Этот процесс применяется для снятия внутренних напряжений в материале, улучшения пластичности и устранения дефектов структуры.

Термическая обработка металла также может включать цементацию, нормализацию и рекристаллизацию. Цементация – это процесс насыщения поверхности металла углеродом для повышения его твердости. Нормализация применяется для улучшения структуры металла после грубой обработки, а рекристаллизация – для восстановления микроструктуры металла после холодной деформации.

Каждый метод термической обработки металла имеет свои особенности и применяется в зависимости от конкретных требований к деталям. Правильное применение термической обработки позволяет достичь высоких показателей прочности, твердости и пластичности металлических деталей, что существенно увеличивает их долговечность и надежность.

Закалка и отпуск

Закалка и отпуск - это процессы термической обработки металла, направленные на изменение его структуры и свойств с целью придания ему нужных механических характеристик. Закалка осуществляется нагреванием металла до высокой температуры, после чего он быстро охлаждается. Отпуск, в свою очередь, представляет собой нагревание закаленного металла до определенной температуры и последующее его медленное охлаждение.

Закалка металла позволяет увеличить его твердость и прочность. При быстром охлаждении происходит трансформация структуры металла, что приводит к образованию мартенсита - твердого и хрупкого вещества. Однако мартенсит имеет повышенную твердость и прочность, что делает металл более стойким к различным внешним воздействиям.

Отпуск металла направлен на смягчение закаленного металла и снятие его внутренних напряжений. При нагревании металла до определенной температуры происходит образование зерен в результате рекристаллизации. Это позволяет уменьшить твердость и придать металлу нужную пластичность и прочность.

Закалка и отпуск являются важными процессами при производстве различных металлических деталей. Изменение структуры и свойств металла позволяет получить детали с нужными механическими характеристиками, а также обеспечить их долговечность и надежность в эксплуатации.

Механическая обработка металла

Механическая обработка металла – это процесс изменения формы и размеров металлических деталей с помощью специальных инструментов и машин. Она представляет собой один из наиболее распространенных способов обработки металла и применяется в различных отраслях промышленности.

Основные методы механической обработки металла включают фрезерование, токарную обработку, сверление, шлифовку и растачивание. Каждый из этих методов позволяет получить необходимую форму и размеры детали, а также обеспечивает требуемую точность и поверхностное качество.

Фрезерование является одним из наиболее распространенных методов механической обработки металла. Оно основано на использовании фрезерного станка, на котором специальные фрезы удаляют лишний материал с поверхности детали, придавая ей заданную форму и рельеф.

Токарная обработка позволяет обрабатывать детали с помощью токарного станка. В процессе обработки деталь закрепляется на шпинделе станка, а токарный инструмент, вращающийся вокруг оси, снимает слой металла для придания детали нужной формы и размеров.

Сверление – это метод обработки металла, при котором на поверхности детали создается отверстие с помощью сверла. Шлифовка позволяет придать поверхности детали гладкость и точность, удаляя мелкие дефекты и неровности. Растачивание используется для создания отверстий большего диаметра и высокой точности.

Механическая обработка металла является универсальным и эффективным способом изготовления деталей различной сложности и размеров. Она позволяет достичь необходимой точности и поверхностного качества, а также обеспечить соответствие детали требуемым параметрам и размерам.

Токарная обработка

Токарная обработка – это один из наиболее распространенных методов обработки деталей из металла на станках с ЧПУ. Она позволяет создавать различные детали с цилиндрическими поверхностями разного диаметра и длины.

Процесс токарной обработки осуществляется с помощью токарных станков, на которых закрепляется заготовка из металла. Затем станок устанавливается в движение, а режущий инструмент, такой как токарная резцовая пластинка, последовательно удаляет слои металла, создавая нужную форму и размеры детали.

Основные операции токарной обработки включают нарезание резьбы, отрезание частей заготовки, обточку поверхности и создание различных профилей и канавок на поверхности детали. Токарная обработка может быть применена для изготовления различных деталей, таких как валы, втулки, фланцы и другие ручные инструменты.

Преимущества токарной обработки включают высокую точность и повторяемость процесса, возможность обработки различных материалов, включая металлы, пластик и дерево, а также возможность быстрой смены инструмента для создания разнообразных деталей. Важно отметить, что токарная обработка может быть автоматизирована с помощью специализированных программ и оборудования, что повышает ее эффективность и производительность.

Химическая обработка металла

Химическая обработка металла – это один из важных способов обработки металлических деталей, которая позволяет улучшить их внешний вид и функциональные характеристики. С помощью химической обработки металла можно удалить окислы, коррозию, жировые загрязнения и примеси, а также придать поверхности желаемый оттенок или текстуру.

Для химической обработки металла используются различные растворы, содержащие активные химические вещества. Например, для удаления окислов и коррозии применяются кислотные растворы, такие как соляная или азотная кислота. Они обладают высокой растворительной способностью и активно взаимодействуют с загрязнениями, очищая поверхность металла.

Еще один метод химической обработки металла – это фосфатирование. В процессе фосфатирования поверхность металла покрывается тонким слоем фосфатной пленки, которая защищает ее от окисления и коррозии. Преимуществом этого метода является то, что фосфатирование можно использовать как отдельную обработку, так и в качестве подготовительного слоя перед нанесением покрытий или красок.

Химическая обработка металла также позволяет придавать поверхности декоративные свойства. Например, метод анодной окраски алюминия позволяет создавать покрытия с различными оттенками и эффектами. Кроме того, с помощью химической обработки металла можно наносить рисунки и орнаменты, используя метод гравировки или электрохимического травления.

В заключение, химическая обработка металла является эффективным и широко применяемым способом для улучшения внешнего вида и функциональных свойств металлических деталей. Она позволяет очистить поверхность от загрязнений, защитить ее от повреждений и придать желаемые свойства. Кроме того, химическая обработка металла может использоваться для создания декоративных эффектов и орнаментов.

Вопрос-ответ

Какие основные способы обработки металла при изготовлении деталей существуют?

Существует несколько основных способов обработки металла при изготовлении деталей. Это может быть механическая обработка, такая как фрезерование, токарная обработка, сверление или шлифовка. Также используется термическая обработка, включающая нагревание и охлаждение металла, например, для изменения его механических свойств. Другой способ - это химическая обработка, которая может включать покрытие металла защитным слоем или его окрашивание. Все эти методы позволяют получить детали нужной формы, размера и качества.

Как выбрать подходящий способ обработки металла для изготовления детали?

Выбор подходящего способа обработки металла для изготовления детали зависит от нескольких факторов. Прежде всего, необходимо учитывать материал, из которого изготовлена деталь, и его свойства. Например, некоторые металлы лучше поддаются механической обработке, а другие - термической. Также важно учесть требования к геометрии и точности детали. Если требуется получить сложную форму или высокую точность, то, возможно, потребуется комбинированный подход, включающий несколько способов обработки. В конечном итоге, выбор способа обработки должен определяться целью и требованиями к конечной детали.