Неразрушающий контроль металла – это современная и эффективная технология, которая позволяет обнаружить дефекты и повреждения материала без необходимости его разрушения или разборки. Это особенно важно в промышленности и строительстве, где качество и надежность металлических конструкций играют решающую роль.

Сегодня на рынке существует множество методов неразрушающего контроля металла, которые позволяют выявлять такие дефекты, как трещины, пористость, внутренние повреждения и прочие неприемлемости. Одним из самых распространенных методов является ультразвуковой контроль, основанный на измерении времени прохождения ультразвуковых волн через образец металла.

Еще одним методом является магнитопорошковый контроль, основанный на использовании магнитных полей для обнаружения трещин и других дефектов в металле. Этот метод особенно эффективен при проверке сварных соединений и конструкций.

Оба этих метода, а также другие современные технологии неразрушающего контроля могут быть применены в различных отраслях промышленности, строительства, авиации и многих других областях, где важно обеспечить высокое качество и надежность металлических изделий.

Ультразвуковой контроль металла: совершенствуйте свою технику

Ультразвуковой контроль металла является одним из наиболее эффективных и точных методов неразрушающего контроля. Этот метод позволяет обнаруживать дефекты и неоднородности в металлических изделиях и конструкциях, что делает его незаменимым во многих отраслях промышленности.

Преимущества ультразвукового контроля металла очевидны. Этот метод позволяет быстро и точно определить размеры и форму дефектов, а также их расположение внутри материала. Благодаря этому, возможно раннее обнаружение проблем и принятие соответствующих мер для предотвращения аварийных ситуаций.

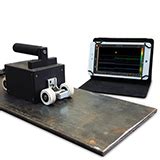

Основным принципом ультразвукового контроля металла является использование ультразвуковых волн. При помощи специального датчика, эти волны направляются в материал и затем регистрируются и анализируются на специальном приборе. Результаты анализа позволяют выявить дефекты, такие как трещины, включения и неоднородности, даже на глубине нескольких метров.

Ультразвуковой контроль металла находит широкое применение в авиационной, нефтегазовой, судостроительной и других отраслях промышленности. Он применяется для контроля сварных соединений, оценки прочности и надежности конструкций, а также для контроля качества при изготовлении металлических изделий.

Магнитопорошковый контроль: обнаруживайте скрытые дефекты

Магнитопорошковый контроль - это один из эффективных методов неразрушающего контроля металлических изделий, который позволяет обнаруживать скрытые дефекты в поверхности и под поверхностью материалов. Этот метод основан на использовании свойств магнитного поля и порошка, приложенных к поверхности образца.

Принцип работы магнитопорошкового контроля состоит в том, что при наличии дефектов в материале магнитное поле распределяется по-другому. С помощью нанесения порошка на поверхность образца и создания магнитного поля можно визуально обнаружить и оценить характеристики дефектов. Данный метод позволяет выявить трещины, деформации, внутренние дефекты и другие проблемы, которые не всегда возможно увидеть невооруженным глазом.

Магнитопорошковый контроль является одним из самых универсальных методов, так как его можно применять на различных типах металлов, включая нелегированные, легированные и нержавеющие стали, алюминий и его сплавы, чугун и другие. Кроме того, этот метод применяется на объектах разных форм и размеров, начиная от малых деталей и заканчивая большими конструкциями.

Преимущества магнитопорошкового контроля включают высокую чувствительность обнаружения дефектов, возможность проведения контроля на поверхностях с различной шероховатостью, относительно низкую стоимость оборудования и простоту проведения процедуры. Кроме того, данный метод является относительно быстрым и не требует особых условий для его проведения.

Эндоскопия: проявите непревзойденную точность

Метод эндоскопии является одним из наиболее точных и надежных способов неразрушающего контроля металлических изделий. Он позволяет проводить визуальный осмотр труднодоступных участков, что особенно актуально при контроле сложных конструкций и специального оборудования.

Принцип работы эндоскопии заключается в использовании гибкой трубки с оптическими системой на конце. С помощью этой системы можно получить высококачественные и точные изображения внутренних поверхностей изделий, пор и трещин.

Одним из главных преимуществ метода эндоскопии является его ненавязчивость и минимальное влияние на интегритет изделия. Оператор может проводить контроль без разборки изделия и без внесения в него изменений. Благодаря этому, внешний вид и характеристики изделия остаются неизменными.

Использование метода эндоскопии позволяет выявлять скрытые дефекты и повреждения, которые невозможно обнаружить с помощью других методов контроля. Благодаря этому, качество и надежность изделий повышаются, а риск аварий и поломок снижается.

Радиографический контроль: бесстрашно вглядывайтесь в глубины

Радиографический контроль является одним из самых надежных и эффективных методов неразрушающего контроля металлических изделий. Он позволяет бесстрашно вглядываться в глубины материала, обнаруживая дефекты и неоднородности.

Принцип работы радиографического контроля основан на использовании рентгеновского или гамма-излучения. Источник излучения и детектор устанавливаются с разных сторон от контролируемого объекта. Излучение проходит через материал и фиксируется детектором, формируя изображение, на котором видны все дефекты и неоднородности.

Этот метод контроля позволяет обнаружить различные дефекты, такие как трещины, включения, поры и др. Благодаря его высокой чувствительности можно обнаруживать даже самые маленькие дефекты, которые невозможно увидеть невооруженным глазом.

Радиографический контроль широко применяется в различных отраслях, таких как металлургия, авиация, судостроение, нефтегазовая промышленность и др. Он позволяет проверить качество сварных соединений, деталей и конструкций, гарантируя безопасность и надежность эксплуатации.

В заключение, радиографический контроль является неотъемлемой частью современных методов неразрушающего контроля металла. Он обеспечивает высокую точность и надежность обнаружения дефектов, позволяя сохранить безопасность и качество металлических изделий.

Электромагнитный контроль: доверьтесь точным данным

Электромагнитный контроль является одним из наиболее точных и эффективных методов неразрушающего контроля металла. Он позволяет обнаружить дефекты и неоднородности в материале на ранних стадиях, что позволяет предотвратить возможные аварии и повысить безопасность.

Принцип работы электромагнитного контроля основан на использовании электромагнитных полей, которые взаимодействуют с металлическими объектами. При наличии дефектов, таких как трещины, коррозия или разрушения в структуре металла, происходят изменения в электромагнитных полях, которые можно обнаружить при помощи специализированной аппаратуры.

Одним из главных преимуществ электромагнитного контроля является возможность проведения исследований без повреждения самого объекта. Это позволяет проводить контроль как на стадии производства, так и на стадии эксплуатации уже готовых изделий или сооружений. Благодаря этому, электромагнитный контроль широко применяется при проверке трубопроводов, сварных соединений, металлических конструкций и других объектов, где безопасность играет важную роль.

Данные, полученные в результате электромагнитного контроля, являются высокодостоверными и подлежат дальнейшему анализу и интерпретации специалистами. Важно отметить, что для проведения эффективного электромагнитного контроля необходимо обладать специальными знаниями и навыками, а также использовать современное оборудование.

Все эти факторы делают электромагнитный контроль незаменимым инструментом для обеспечения безопасности и надежности металлических объектов. Благодаря этому методу можно избежать возможных аварий и повысить качество и долговечность используемых конструкций и изделий.

Вихретоковый контроль: обеспечивайте надежность

Вихретоковый контроль является одним из современных методов неразрушающего контроля металла, который обеспечивает надежность и эффективность процесса. Этот метод основан на использовании электромагнитных полей для обнаружения дефектов и неоднородностей в металлических изделиях. Он позволяет определить такие дефекты, как трещины, шлаковые включения, поры и пустоты.

Вихретоковый метод имеет ряд преимуществ по сравнению с другими методами контроля металла. Во-первых, он является неинвазивным, то есть не требует разрушения или повреждения тестируемого материала. Во-вторых, вихретоковый контроль позволяет проводить проверку без прямого контакта с поверхностью, что особенно важно при работе с изделиями сложной формы или труднодоступными областями.

Для проведения вихретокового контроля необходимо использовать специальное оборудование. Главным компонентом такого оборудования является зонд, который создает электромагнитное поле и регистрирует его изменения при прохождении через металл. Результаты контроля могут быть представлены в виде графиков, диаграмм или числовых значений, что обеспечивает точность и наглядность интерпретации полученных данных.

Вихретоковый контроль широко применяется в различных отраслях промышленности, где требуется надежный контроль качества металлических изделий. Он используется в авиационной, автомобильной, судостроительной, нефтегазовой и других отраслях. Благодаря этому методу возможно обнаружение и устранение дефектов на ранних стадиях производства, что способствует повышению надежности и безопасности конечных изделий.

Оптический контроль: видите все дефекты глазами

Оптический контроль – это метод неразрушающего контроля, который позволяет визуально обнаружить и оценить дефекты на металлической поверхности. В отличие от других методов контроля, оптический контроль не требует использования специального оборудования и дополнительных ресурсов.

Основная идея оптического контроля заключается в использовании света для обнаружения дефектов. С помощью мощного осветителя и лупы можно подробно рассмотреть каждую точку поверхности. Контролер, осмотрев металлическую деталь, сможет заметить трещины, сколы, вмятины и другие дефекты, которые могут привести к дальнейшему отказу изделия.

Оптический контроль широко применяется в различных отраслях промышленности, включая авиацию, судостроение, машиностроение и научные исследования. Он является незаменимым инструментом при проверке качества металлических изделий, а также при проведении ремонтных работ и профилактических мероприятий.

Достоинство оптического контроля заключается в его простоте и доступности. Он не требует специфической подготовки и может быть осуществлен непосредственно на производственном участке. Благодаря оптическому контролю можно существенно снизить количество бракованных изделий и улучшить их общую надежность и долговечность.

Вопрос-ответ

Какие методы неразрушающего контроля металла существуют?

Существует несколько методов неразрушающего контроля металла, включая ультразвуковой контроль, радиографический контроль, магнитопорошковый контроль и визуальный контроль.

Как работает ультразвуковой контроль?

Ультразвуковой контроль основан на использовании ультразвуковых волн для обнаружения дефектов в металле. Ультразвуковая волна направляется в материал и отражается от границ раздела или дефектов. По времени задержки и амплитуде отраженных сигналов можно определить наличие и характер дефекта.

Как работает радиографический контроль?

Радиографический контроль использует рентгеновское или гамма-излучение для проникновения через металл. Когда излучение проходит через материал, оно будет ослаблено в зависимости от его плотности. На пленке или детекторе, расположенном за материалом, образуется изображение, позволяющее определить наличие дефектов или неоднородностей.

Как работает магнитопорошковый контроль?

Магнитопорошковый контроль основан на использовании магнитного поля и порошка с магнитными свойствами. Магнитное поле создается в области, которую необходимо исследовать. При наличии дефектов, магнитные силовые линии будут изменять свое направление, вызывая сосредоточение порошка в этих местах и образуя на материале видимый паттерн.