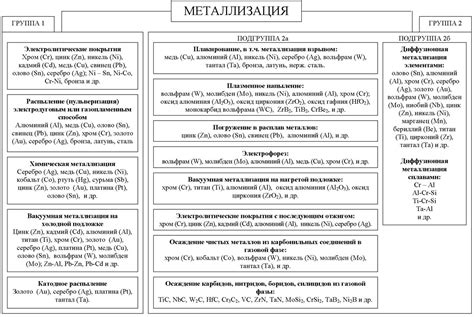

Металлические покрытия на металле широко используются в различных отраслях промышленности и в повседневной жизни. Они не только придают поверхности металла декоративный внешний вид, но и улучшают его физические свойства, такие как прочность, износостойкость и защиту от коррозии.

Одним из распространенных методов нанесения металлических покрытий является гальваническое покрытие. Этот процесс основан на использовании электролитической ячейки, в которой металлы переносятся из одного электрода на другой. Гальваническое покрытие обеспечивает тонкое и равномерное покрытие поверхности металла, а также позволяет нанести покрытие из различных металлов, таких как никель, хром, медь и цинк.

Еще одним методом нанесения металлических покрытий является наплавка. Этот процесс основан на плавлении металлической проволоки и нанесении ее на поверхность металла. Наплавка позволяет создать толстое и прочное покрытие, которое обладает высокой износостойкостью. Этот метод широко применяется в машиностроении и ремонтных работах.

Также существуют методы нанесения металлических покрытий, основанные на использовании химических реакций, такие как оксидирование и цинкование. Оксидирование применяется для создания защитного слоя оксида на поверхности металла, который защищает его от коррозии. Цинкование, в свою очередь, позволяет нанести тонкое покрытие цинка на поверхность металла, которое также служит защитой от коррозии.

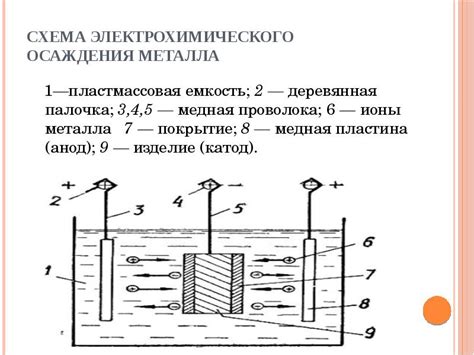

Метод электрохимического осаждения металла

Метод электрохимического осаждения металла является одним из наиболее распространенных и эффективных способов нанесения металлических покрытий на металлические поверхности. Основной принцип этого метода заключается в использовании электролитической ячейки, в которой происходит химическое взаимодействие между электролитом и обрабатываемой деталью.

Основным компонентом электрохимического осаждения металла является электролитическая ванна, в которой находятся обрабатываемые детали вместе с электролитом. Электролит – это раствор, содержащий ионы металла, которые осаждается на поверхности деталей при подаче электрического тока.

Процесс электрохимического осаждения металла подразумевает использование анода и катода. Анод – это металл, который осаждается на поверхности детали, а катод – это металлический предмет, который служит для улавливания осаждающихся металлических ионов.

Преимущества метода электрохимического осаждения металла включают высокую степень контроля толщины и структуры покрытия, равномерное распределение металла по поверхности детали, возможность нанесения покрытия на сложные формы и высокую адгезию покрытия к основе.

- Метод электрохимического осаждения металла широко применяется в различных отраслях, таких как автомобильная, электронная, химическая, аэрокосмическая и другие.

- Он позволяет достичь высокой прочности и защиты от коррозии, а также улучшить внешний вид и эстетические характеристики деталей.

- Метод электрохимического осаждения металла может быть использован для нанесения различных металлических покрытий, таких как хромирование, цинкование, никелирование и другие.

В целом, метод электрохимического осаждения металла является эффективным и универсальным способом нанесения металлических покрытий на металл. Он обеспечивает высокое качество покрытия, а также улучшенные характеристики деталей в различных областях применения.

Преимущества и особенности процесса

Нанесение металлических покрытий на металл имеет ряд преимуществ, которые делают этот процесс очень востребованным в различных отраслях промышленности.

Прежде всего, нанесение металлических покрытий позволяет защитить поверхность металла от коррозии и износа. Металлическое покрытие образует защитный слой, который предотвращает проникновение влаги и агрессивных сред, что значительно увеличивает срок службы металлических изделий.

Еще одним важным преимуществом такого покрытия является его декоративность. Металлические покрытия могут иметь различные цвета и оттенки, что позволяет придавать изделиям эстетическую привлекательность и использовать их в дизайнерских решениях различных объектов.

Кроме того, нанесение металлических покрытий позволяет улучшить технические характеристики изделий. Металлическое покрытие может повысить износостойкость, твердость и антифрикционные свойства металлической поверхности, что делает ее более прочной и долговечной.

Особенностью процесса нанесения металлических покрытий является его многосторонность. Существует несколько различных методов и технологий, позволяющих осуществлять нанесение металлических покрытий на металл, включая гальваническое покрытие, напыление, электрохимическое осаждение и другие. Каждый из этих методов имеет свои особенности и применяется в зависимости от типа металла, целей покрытия и требуемых характеристик.

Способы горячего нанесения металлических покрытий

Горячее нанесение металлических покрытий является одним из наиболее эффективных способов защиты металлических поверхностей от коррозии и износа. Существует несколько методов горячего нанесения, каждый из которых имеет свои особенности и применение.

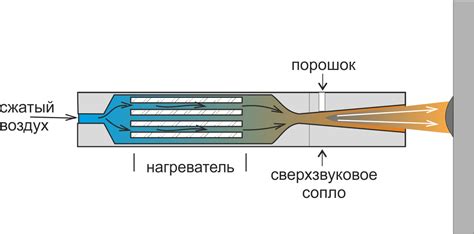

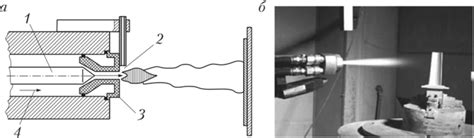

Одним из наиболее распространенных методов является плазменное напыление металлического покрытия. При этом процессе металлический порошок разогревается до высокой температуры и распыляется на подготовленную поверхность. Затем покрытие охлаждается и становится прочным и стойким к воздействию внешних факторов.

Еще одним методом горячего нанесения является поджиг. При этом процессе на поверхность нагретого металла наносится алюминиевое покрытие, которое поджигается с использованием горелки. В результате поджигания алюминий реагирует с поверхностью металла, образуя прочное и стойкое покрытие.

Также существует метод горячего цинкования, при котором металлическая поверхность погружается в расплавленный цинк. Происходит химическая реакция между металлом и цинком, в результате которой образуется стойкое покрытие из сплава металла и цинка. Горячее цинкование позволяет защитить металл от коррозии и продлить его срок службы.

Каждый из этих методов горячего нанесения металлических покрытий обладает своими преимуществами и областями применения. Выбор метода зависит от требуемых характеристик покрытия, типа металла и условий эксплуатации. Важно провести правильную подготовку поверхности и соблюдать технологический процесс для достижения максимального эффекта и долговечности покрытия.

Описание процесса и его эффективность

Существует несколько методов нанесения металлических покрытий на металл, каждый из которых обладает своими особенностями и применяется в зависимости от требуемых характеристик покрытия. Один из наиболее распространенных методов – гальваническое осаждение.

Гальваническое осаждение – это процесс, при котором металл наносится на поверхность детали путем электрохимического осаждения из электролита. Для этого используется специальное оборудование – гальваническая ванна, в которой находится электролит с растворенными металлическими солями.

Процесс гальванического осаждения позволяет добиться высокой прочности и адгезии покрытия к основе. Это особенно важно при работе с деталями, которые подвержены механическому воздействию или высоким температурам. Кроме того, гальваническое осаждение позволяет создавать покрытия с заданными характеристиками, такими как стойкость к коррозии или электропроводность.

Однако гальваническое осаждение имеет некоторые ограничения. Например, процесс требует соблюдения определенных условий температуры, pH и концентрации электролита. Кроме того, при осаждении могут возникать неравномерности покрытия, что может потребовать дополнительной обработки деталей.

В целом, гальваническое осаждение является одним из самых эффективных методов нанесения металлических покрытий на металл. Оно позволяет достичь высокой прочности, адгезии и заданных характеристик покрытия, что делает его широко применимым в различных отраслях промышленности. Тем не менее, для достижения оптимальных результатов необходимо правильно подобрать параметры процесса и обеспечить качественную подготовку поверхности детали.

Методы нанесения покрытий с использованием физического воздействия

Нанесение металлических покрытий на металл может осуществляться различными методами, включающими физическое воздействие на поверхность.

Один из самых распространенных методов - напыление. При этом металлическая пленка наносится на поверхность материала путем разогрева металла до высокой температуры и его последующего испарения. Испаренные металлические пары оседают на поверхности и образуют однородное покрытие.

Другим методом является ионная имплантация. В процессе имплантации на поверхность материала направляются ионы металла, которые проникают в глубину материала и формируют покрытие. Этот метод позволяет получить покрытия с высокой стойкостью к коррозии и улучшенными механическими характеристиками.

Еще одним методом нанесения покрытий с использованием физического воздействия является гальваническое осаждение. При этом на поверхность материала наносятся металлические ионы из электролитического раствора под воздействием электрического тока. Ионы превращаются в атомы металла, которые оседают на поверхности и образуют покрытие. Гальваническое осаждение позволяет получить покрытия с высокой прочностью и хорошей адгезией к основному материалу.

Таким образом, методы нанесения покрытий с использованием физического воздействия являются эффективными и позволяют получить металлические покрытия с различными свойствами, в зависимости от требований и целей их применения.

Преимущества и недостатки различных методов нанесения металлических покрытий на металл

1. Электролитическое осаждение:

Преимущества:

- Высокая точность и контроль нанесения покрытия;

- Возможность создания равномерного и гладкого покрытия;

- Широкий выбор металлических материалов для покрытия;

- Относительно низкая стоимость оборудования и материалов.

Недостатки:

- Требует сложной подготовки поверхности перед нанесением;

- Медленная скорость нанесения покрытия;

- Ограниченные возможности нанесения сложных форм и поверхностей.

2. Горячее цинкование:

Преимущества:

- Высокая коррозионная стойкость покрытия;

- Простое и быстрое нанесение покрытия;

- Широкое применение в строительстве и машиностроении;

- Высокая прочность и износостойкость покрытия.

Недостатки:

- Ограниченный выбор металлических материалов для покрытия;

- Высокая температура процесса нанесения (около 450°C);

- Ограниченные возможности нанесения сложных форм и поверхностей.

3. Нанесение покрытий методом напыления:

Преимущества:

- Возможность нанесения покрытий на сложные формы и поверхности;

- Быстрое и эффективное нанесение покрытия;

- Широкий выбор материалов для покрытия;

- Минимальное изменение размеров и формы изделия.

Недостатки:

- Неравномерное нанесение покрытия;

- Высокая стоимость оборудования и материалов;

- Ограниченная прочность и износостойкость покрытия.

Каждый из приведенных методов имеет свои преимущества и недостатки, и выбор оптимального метода зависит от требований к покрытию, особенностей обрабатываемой поверхности и конкретной задачи. Важно учитывать, что правильный выбор метода нанесения металлических покрытий позволяет достичь высокого качества и долговечности покрытия, а также снизить затраты на его нанесение.

Термические способы формирования покрытий на металле

Термические методы являются одними из наиболее распространенных способов формирования металлических покрытий на поверхности металла. Они базируются на применении высоких температур для обеспечения термической реакции между металлом и используемым покрытием.

Горячее цинкование - один из термических методов, при котором металлический предмет погружается в расплавленный цинк. При контакте температура цинка и металла оказывается достаточно высокой для образования межметаллического соединения. Результатом является покрытие металла цинком, обладающее хорошей адгезией и защитными свойствами.

Паяние - другой метод, использующий термическую реакцию для формирования покрытия на металле. Паять можно металлы с различными температурами плавления, главное - чтоб температура плавления покрытия была ниже, чем у металла, на который наносится покрытие. При этом использование паяльных припоев позволяет получить надежное и прочное соединение.

Наплавка - метод, при котором на поверхность металла наносится слой металлического покрытия путём его расплавления с помощью термического источника. Наплавка позволяет получить тонкий и равномерный слой покрытия с хорошими свойствами адгезии и защиты. Этот метод часто используется для восстановления изношенных деталей или для получения особых свойств покрытия, таких как твёрдость или устойчивость к коррозии.

Термические способы формирования покрытий на металле обладают рядом преимуществ, таких как высокая прочность соединения, хорошая адгезия, защитные свойства и возможность формирования тонких и равномерных покрытий. Важно учитывать особенности каждого из методов и выбирать наиболее подходящий способ для каждой конкретной задачи.

Вопрос-ответ

Какие методы используются для нанесения металлических покрытий на металл?

Существует несколько основных методов нанесения металлических покрытий на металл. К ним относятся электролитическое осаждение, горячее цинкование, фламингообразование и термическое напыление. Используемый метод зависит от требуемых свойств покрытия, материала и размеров детали, а также отключал использование специального оборудования и условий проведения процесса.

Как работает электролитическое осаждение?

Электролитическое осаждение - это процесс нанесения металлического покрытия путем электролиза. Деталь окружается электролитическим раствором, в котором находится металл, который должен быть нанесен на поверхность. При подаче электрического тока на деталь активируется с поверхности материала, а ионы металла растворяются и осаждаются на поверхности детали, образуя тонкое металлическое покрытие. Этот метод позволяет создавать покрытия с высокой степенью однородности и контролем толщины покрытия.

В чем преимущества горячего цинкования?

Горячее цинкование - это метод нанесения защитного цинкового покрытия на металл. Деталь погружается в расплавленный цинк, где происходит образование сплава между цинком и поверхностью металла. Такое покрытие обладает высокой степенью адгезии и защищает металл от коррозии, обеспечивая продолжительную службу детали. Горячее цинкование также обладает преимуществами, такими как высокая скорость нанесения покрытия, равномерность покрытия и возможность покрытия крупногабаритных деталей.