Работа с металлом толщиной более 15 мм требует применения эффективных методов наложения швов для обеспечения качественной и прочной сварки. В данной статье мы рассмотрим несколько основных методов, которые используются для работы с металлом такой толщины.

Один из наиболее распространенных методов сварки толстостенных металлических деталей - дуговая сварка. Она может выполняться различными способами: дуговая сварка с использованием сварочного аппарата, газовая дуговая сварка или сварка под флюсом. Каждый из этих методов имеет свои особенности и применяется в зависимости от требований к качеству и типу сварного соединения.

Еще одним эффективным методом наложения швов при работе с металлом толщиной более 15 мм является лазерная сварка. Она позволяет получить высокую точность и качество сварки благодаря использованию узкого лазерного пучка. Лазерная сварка особенно эффективна при работе с металлом небольшой толщины, так как позволяет избежать деформации и повреждений металлической поверхности.

Таким образом, для работы с металлом толщиной более 15 мм можно использовать различные методы наложения швов, включая дуговую сварку и лазерную сварку. Каждый из этих методов имеет свои особенности и применяется в зависимости от требований к качеству и типу сварного соединения.

Эффективные методы наложения швов

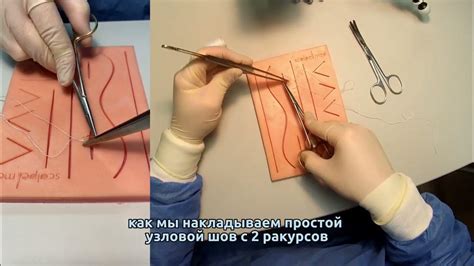

При работе с металлом толщиной более 15 мм существует несколько эффективных методов наложения швов. Один из таких методов - дуговая сварка. Дуговая сварка основана на использовании электрической дуги между электродом и металлом, которая плавит и соединяет обрабатываемые детали. Дуговая сварка позволяет создавать прочные и герметичные соединения между металлическими элементами.

Еще один метод наложения швов при работе с металлом толщиной более 15 мм - газовая сварка. Газовая сварка осуществляется с помощью специальных горелок, которые используют горючий газ и кислород для создания пламени высокой температуры. При газовой сварке происходит плавление металла, который затем соединяется при помощи флюса или сварочной проволоки. Газовая сварка отличается высокой мобильностью и применяется в различных областях промышленности.

Также для наложения швов при работе с металлом толщиной более 15 мм широко применяется метод сварки с использованием лазера. Лазерная сварка проводится с помощью лазерного луча, который обладает высокой мощностью и точностью. Лазерная сварка позволяет создавать очень тонкие и прочные швы, а также обеспечивает минимальные деформации и искажения металлических элементов.

Выбор метода наложения швов при работе с металлом толщиной более 15 мм зависит от конкретных требований и условий выполнения работ. Необходимо учитывать такие факторы, как тип металла, его толщина, требования к прочности и качеству соединения. Кроме того, необходимо обеспечить правильное оборудование, квалифицированных специалистов и соблюдение всех безопасностных мер.

При работе с металлом толщиной более 15 мм

Работа с металлом толщиной более 15 мм требует применения особых методов наложения швов для обеспечения качественного и прочного соединения. Одним из эффективных методов является сварка.

Основным преимуществом сварки при работе с толстым металлом является возможность создать прочное соединение без необходимости использования дополнительных крепежных элементов. Например, сварка позволяет соединять две пластины металла без применения болтов или заклёпок, что делает конструкцию более компактной и эстетически привлекательной.

Однако сварка толстого металла требует специальной подготовки и учета его особенностей. Для эффективной сварки толстого металла необходимо использовать высокую мощность сварочного аппарата, который способен обеспечить достаточное количество тепла для плавления и соединения металлических пластин. Также важно правильно настроить режим сварки, учитывая специфику металла и его толщину.

В процессе сварки толстого металла также часто применяется использование заполнителей, которые помогают заполнить пространство между пластинами и создать равномерную сварочную шов. Также важно обратить внимание на выбор электрода или другого сварочного материала, а также на его диаметр и состав, чтобы обеспечить качественное и прочное соединение.

В целом, работа с металлом толщиной более 15 мм требует от сварщика умения и опыта, а также использования эффективных методов наложения швов. Правильный подбор оборудования, сварочного материала и учет особенностей толстого металла позволит получить прочное и надежное соединение, которое прослужит долгое время.

Аргоно-дуговая сварка

Аргоно-дуговая сварка (TIG-сварка) является одним из самых эффективных методов наложения швов при работе с металлом толщиной более 15 мм. Она отличается высокой точностью и качеством сварных соединений, что делает ее особенно подходящей для использования в производстве крупных и ответственных металлических конструкций.

Основным преимуществом использования аргоно-дуговой сварки является возможность работать с различными металлами, включая алюминий, нержавеющую сталь и титан. Это достигается благодаря использованию инертного газа - аргона, который предотвращает окисление металла во время процесса сварки. Также аргоно-дуговая сварка позволяет сваривать металлы без использования заполнительного материала, что дает возможность создавать более тонкие и эстетически привлекательные соединения.

Процесс аргоно-дуговой сварки основан на создании электрической дуги между электродом и свариваемым металлом. Во время сварки электрод не расходуется, а служит источником электрической энергии. Аргоно-дуговая сварка требует высокой технической подготовки сварщика, так как требуется точное управление дугой и подачей инертного газа. При этом необходимо контролировать ток, напряжение и скорость подачи аргона, чтобы получить идеальное сварное соединение.

Специалисты, использующие аргоно-дуговую сварку, часто используют специальное оборудование, такое как сварочные аппараты с плавной регулировкой тока и напряжения, а также системы автоматической подачи аргона. Это позволяет повысить производительность и качество сварки, а также обеспечить безопасность и комфорт сварщика во время работы.

В заключение, аргоно-дуговая сварка является эффективным методом для наложения швов при работе с металлом толщиной более 15 мм. Она обеспечивает высокую точность и качество сварных соединений, а также позволяет работать с различными металлами. Однако для ее успешного применения необходимо иметь соответствующую техническую подготовку и использовать специальное оборудование.

Использование инертного газа

Одним из эффективных методов наложения швов при работе с металлом толщиной более 15 мм является использование инертного газа. Инертный газ, такой как аргон или гелий, используется в качестве защитной среды во время сварки, чтобы предотвратить окисление металла и образование нежелательных дефектов шва.

При использовании инертного газа процесс сварки становится более стабильным и контролируемым. Инертный газ создает защитную оболочку вокруг шва, предотвращая воздействие кислорода из окружающей среды. Это позволяет сохранить металл в чистом состоянии и предотвратить образование окислов на поверхности шва. Такой подход особенно важен при работе с хромистыми и нержавеющими сталями, которые подвержены окислению при высоких температурах сварки.

Использование инертного газа также позволяет улучшить качество и внешний вид шва. Защитная среда газа предотвращает образование плазменного дугового разряда между электродом и металлом, что уменьшает образование брызг и позволяет получить более ровные и гладкие швы.

Для использования инертного газа в процессе сварки требуется специальное оборудование, такое как инертные газовые форсунки или защитные каркасы. Эти устройства обеспечивают равномерное распределение газа вокруг шва и его подачу с определенным давлением и скоростью.

Полуавтоматическая сварка

Полуавтоматическая сварка – это метод, который используется для соединения металлических деталей толщиной более 15 мм. Данный метод представляет собой процесс, в котором электрический ток проходит через электрод, плавя его и осуществляя слияние с рабочим металлом.

Одним из ключевых преимуществ полуавтоматической сварки является ее высокая производительность. Благодаря использованию специального полуавтомата, который автоматически подпитывает электрод, значительно увеличивается скорость работы по сравнению с ручной сваркой. Кроме того, полуавтоматическая сварка позволяет достичь более качественного и стабильного результата, поскольку оператор в меньшей степени зависит от своего мастерства и навыков.

Для полуавтоматической сварки используют специальные электроды – покрытые проволокой флюс. В процессе сварки, электрод постепенно расходуется, образуя расплавленный металл, который служит своего рода заполнителем щели между соединяемыми деталями. При этом флюс, содержащийся в покрытии электрода, выделяет газы, которые предотвращают окисление металла и способствуют формированию качественного шва.

Для обеспечения эффективной полуавтоматической сварки металлов толщиной более 15 мм необходимо учитывать особенности процесса. Необходимо правильно выбрать электрод, установить оптимальные режимы работы, а также провести качественную подготовку поверхности соединяемых деталей. При правильном использовании полуавтоматической сварки можно достичь высокого качества соединения металлов и обеспечить их надежность и прочность.

Автоматизированное наложение швов

Автоматизированное наложение швов при работе с металлом толщиной более 15 мм позволяет достичь более высокой эффективности и качества выполнения задач. Этот процесс основан на применении специализированного оборудования, такого как роботы или машины с ЧПУ.

Важным преимуществом автоматизированного наложения швов является повышение точности и повторяемости соединений. Компьютеризированная система позволяет программировать и контролировать каждый шов, что исключает возможность ошибок, связанных с ручным трудом. Это особенно важно при работе с металлом большой толщины, где даже небольшая погрешность может привести к снижению прочности соединения.

Еще одно значимое преимущество автоматизированного наложения швов - повышение производительности. Роботы или машины с ЧПУ могут работать непрерывно и выполнить большой объем работы за короткое время. Кроме того, возможность программирования позволяет оптимизировать процесс и сократить время на доступ к участкам соединений.

Также следует отметить, что автоматизированное наложение швов уменьшает риск травм и повышает безопасность работников. Ручной труд, особенно при работе с большими и тяжелыми деталями из металла, может быть опасным и привести к получению серьезных повреждений. Использование специализированного оборудования позволяет снизить этот риск и создать безопасные условия для работников.

Вопрос-ответ

Какие методы наложения швов можно использовать при работе с металлом толщиной более 15 мм?

При работе с металлом толщиной более 15 мм можно использовать различные методы наложения швов, включая дуговую сварку, газовую сварку, лазерную сварку и электростатическую сварку.

Какой метод наложения шва наиболее эффективен при работе с металлом толщиной более 15 мм?

Выбор метода наложения шва зависит от конкретной ситуации и требований к соединению. Однако, для работы с металлом толщиной более 15 мм чаще всего используется дуговая сварка, так как она обеспечивает высокую прочность соединения и хорошую герметичность.