Резка металла шпоночной фрезой является одной из наиболее распространенных операций в металлообработке. Этот процесс позволяет точно и эффективно обрабатывать металлические детали, придавая им необходимую форму и размер. Однако, чтобы достичь оптимальных результатов, необходимо правильно выбрать режимы резания.

Оптимальные режимы резания металла шпоночной фрезой зависят от нескольких факторов. Во-первых, необходимо учитывать свойства материала, который будет резаться. Например, если это мягкий металл, такой как алюминий, режим резания может быть более высоким, чем для твердых сталей. Во-вторых, важно учесть размеры и форму детали, а также требуемую точность обработки. В-третьих, необходимо учесть характеристики используемой шпоночной фрезы, такие как ее геометрия, материал и состояние заточки.

Длительность инструмента, качество обработки и высокая производительность во многом зависят от правильно подобранных режимов резания. При выборе оптимальных параметров следует учесть такие величины, как скорость резания, подача инструмента, глубина резания и охлаждение. Неправильно выбранные параметры резания могут повлечь за собой негативные последствия, такие как высокое износ инструмента, низкое качество обработки или поломку детали.

Важно понимать, что оптимальные режимы резания металла шпоночной фрезой могут быть разными для разных ситуаций. Поэтому, перед началом работ следует провести тщательное исследование и определить наиболее эффективные параметры резания для конкретной задачи.

В заключение, правильный выбор режимов резания является ключевым фактором для достижения оптимальных результатов при обработке металла шпоночной фрезой. Это требует тщательного анализа свойств материала, размеров и формы детали, а также характеристик инструмента. Правильно подобранные параметры резания позволяют достичь высокой точности обработки, длительной жизни инструмента и высокой производительности.

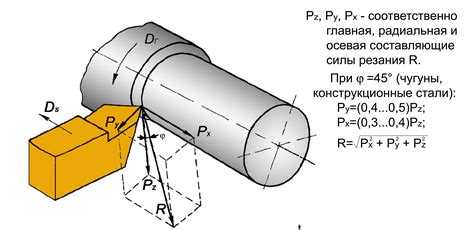

Влияние параметров резания на качество обработки

Качество обработки при использовании шпоночной фрезы напрямую зависит от параметров резания. Правильно подобранные параметры резания обеспечивают оптимальные условия для получения качественного и точного результата.

Одним из основных параметров резания является скорость резания. При недостаточно высокой скорости резания происходит заедание и заклинивание фрезы, что может привести к повреждению обрабатываемого материала и качества обработки. Слишком высокая скорость резания, напротив, может вызвать перегрев и износ фрезы, а также негативно сказаться на качестве обработки.

Еще одним важным параметром резания является подача. При неправильно выбранной подаче возникают проблемы с выведением стружки, что приводит к ее скручиванию вокруг инструмента. Это в свою очередь может вызывать перегрев и износ фрезы, а также ухудшение качества обработки поверхности.

Также влияние на качество обработки оказывает и глубина резания. При слишком большой глубине резания возникает риск повреждения инструмента и обрабатываемого материала. Слишком маленькая глубина резания, напротив, может привести к неполной обработке и неровностям на поверхности.

Исходя из вышесказанного, для достижения высокого качества обработки при использовании шпоночной фрезы необходимо тщательно подобрать параметры резания, учитывая скорость резания, подачу и глубину резания. Это позволит достичь оптимальных условий и получить качественный результат обработки металла.

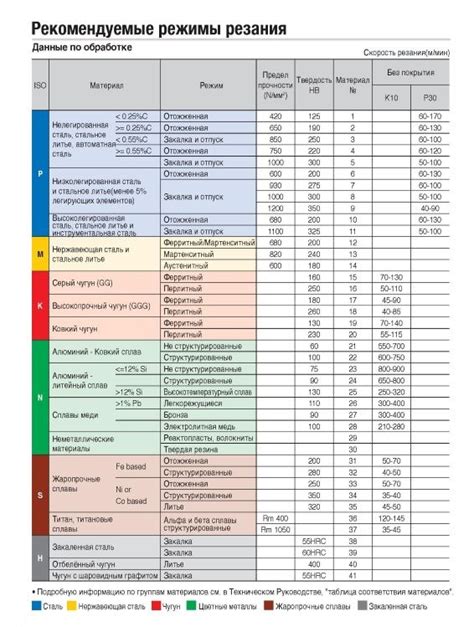

Выбор оптимальной скорости резания для различных материалов

Определение оптимальной скорости резания является важным этапом при обработке металла шпоночной фрезой. Эффективность и качество резки в значительной степени зависят от правильного выбора этого параметра.

Каждый материал имеет свои уникальные свойства, прочность и твердость, поэтому оптимальная скорость резания будет различаться для разных материалов.

При обработке стали с высокой твердостью рекомендуется использовать более низкую скорость резания. Это позволит предотвратить перегрев и образование износа инструмента. Для алюминия и других мягких металлов рекомендуется выбирать более высокую скорость, чтобы достичь более эффективной резки и повысить производительность.

Помимо твердости материала, скорость резания также зависит от глубины резания и типа резки. При более глубокой резке рекомендуется снизить скорость, чтобы предотвратить перегрев инструмента. Режим поперечной резки также требует более низкой скорости, чтобы избежать сплошного захвата и повреждения резцов.

Важно помнить, что оптимальная скорость резания может отличаться для каждого конкретного случая и требует экспериментов и опыта. Регулировка скорости резания для различных материалов и условий обработки позволит достичь наилучших результатов и повысить эффективность процесса резки металла шпоночной фрезой.

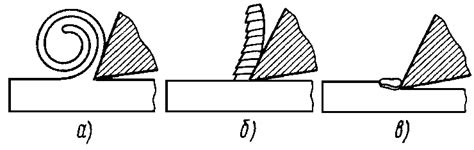

Влияние подачи на образование стружки и производительность резки

Подача является одним из основных параметров процесса резания и сильно влияет на образование стружки и производительность резки металла шпоночной фрезой. Наиболее оптимальное значение подачи должно быть выбрано, чтобы достичь наилучших результатов.

При малой подаче скорость резания снижается и возникает риск образования тонкой и длинной стружки. Такая стружка, как правило, малопластична и может сильно нагружать инструмент, что ведет к его перегреву и последующему износу. Более того, образование длинной стружки усложняет эвакуацию ее из зоны резания, что ведет к нарушению процесса резки и снижению качества обработки.

С другой стороны, слишком большая подача может привести к образованию толстой и короткой стружки. Это также может вызвать нежелательные последствия, такие как повышенная сила резания и возможность образования выступающих частей на обработанной детали. Кроме того, при большой подаче увеличивается нагрузка на инструмент, что приводит к его быстрому износу и снижению ресурса эксплуатации.

Таким образом, подбор оптимальной подачи является важным шагом при проведении резки металла шпоночной фрезой. Необходимо учитывать характеристики обрабатываемого материала, размер и форму резца, а также требования к качеству и производительности резки. Правильное выбор подачи позволит обеспечить эффективный процесс резки, минимизировать износ инструмента и получить высокое качество обработки.

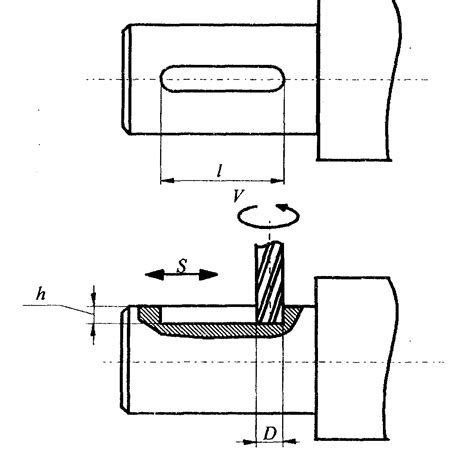

Особенности резания при использовании шпоночной фрезы

Шпоночная фреза – это режущий инструмент, который применяется для создания пазов под шпонки на металлических деталях. В процессе резания с использованием шпоночной фрезы необходимо учитывать ряд особенностей, которые определяют оптимальные режимы работы и обеспечивают качественный результат.

Во-первых, при резании шпоночной фрезой необходимо подбирать оптимальные параметры режимов резания – скорость подачи и величину рабочего зазора. Слишком большая скорость подачи может привести к перегреву фрезы и выходу ее из строя, а слишком маленькая – к низкой производительности и низкому качеству обработки. Аналогично, неправильно выбранное значение рабочего зазора может привести к появлению стружки слишком большого размера или, наоборот, к появлению сколов и повреждений детали.

Во-вторых, при резании шпоночной фрезой важно правильно выбрать материал фрезы. Оптимальный выбор материала фрезы позволяет улучшить ее стойкость к износу и повысить качество резания. К примеру, фрезы с напылением из твердого сплава имеют высокую твердость и стойкость к износу, что позволяет им эффективно работать с различными металлическими материалами, включая твердые и термообрабатываемые сплавы.

Наконец, одним из основных аспектов успешного резания шпоночной фрезой является правильная подача охлаждающей жидкости. Охлаждающая жидкость снижает трение и перегрев инструмента, а также удаляет стружку, предотвращая засорение резцов и обеспечивая более эффективное резание. Поэтому необходимо обеспечить устойчивое и равномерное покрытие фрезы охлаждающей жидкостью во время всего процесса резания.

Факторы, влияющие на срок службы шпоночной фрезы при резке металла

1. Тип материала

Срок службы шпоночной фрезы при резке металла зависит от типа материала, с которым она работает. Некоторые металлические сплавы могут быть более твердыми и износостойкими, что приводит к более длительной эксплуатации инструмента. Также важно учитывать характеристики поверхности металла, например, наличие оксидных плёнок, которые могут повлиять на трение при резке.

2. Нагрузка и скорость резания

Срок службы шпоночной фрезы также зависит от величины нагрузки и скорости резания. При слишком высоких значениях этих параметров может происходить быстрый износ режущей части инструмента. Однако слишком низкие значения могут привести к заеданию инструмента и его деформации. Поэтому необходимо подобрать оптимальные значения нагрузки и скорости для каждого конкретного случая.

3. Охлаждение и смазка

Недостаточное или неправильное охлаждение и смазка могут также существенно сократить срок службы шпоночной фрезы. При резке металла образуется высокая температура, которая может привести к загоранию остатков стружки и повреждению режущих кромок. Поэтому важно использовать специальные смазочные и охлаждающие жидкости для обеспечения оптимальных условий резания.

4. Точность и состояние фрезы

Срок службы шпоночной фрезы также зависит от ее точности и состояния. При неправильной установке или износе инструмента может происходить биение и вибрация, что приводит к повышенному износу и скорому выходу из строя. Поэтому необходимо регулярно проверять и обслуживать фрезу, а также следить за ее точностью и состоянием.

5. Правильное выбор режимов резания

Оптимальный срок службы шпоночной фрезы при резке металла зависит от правильного выбора режимов резания. Это включает в себя определение оптимальных параметров скорости резания, подачи, глубины резания и угла резания. Неправильный выбор режимов резания может привести к большим нагрузкам на инструмент и его быстрому износу, поэтому необходимо учитывать особенности конкретной задачи и выбирать соответствующие режимы резания.

Вопрос-ответ

Какие факторы влияют на оптимальные режимы резания металла шпоночной фрезой?

Оптимальные режимы резания металла шпоночной фрезой зависят от различных факторов, таких как материал обрабатываемой детали, тип инструмента, геометрия и состояние режущей кромки, скорость подачи и обороты шпинделя.

Какие материалы можно обрабатывать с помощью шпоночной фрезы?

Шпоночной фрезой можно обрабатывать различные материалы, такие как сталь, чугун, алюминий, титан, нержавеющая сталь и другие сплавы.

Как выбрать оптимальную скорость подачи для резания металла шпоночной фрезой?

Выбор оптимальной скорости подачи зависит от материала, который обрабатывается, и типа шпоночной фрезы. Обычно рекомендуется начинать с низкой скорости подачи и постепенно ее увеличивать, пока не будет достигнут желаемый результат.

Как влияют обороты шпинделя на резание металла шпоночной фрезой?

Обороты шпинделя являются одним из ключевых параметров для оптимального резания металла шпоночной фрезой. Высокие обороты позволяют достичь более высокой скорости резания, но могут привести к повышенному износу инструмента. Низкие обороты, с другой стороны, обеспечивают стабильность процесса резания, но могут увеличить время обработки.

Как влияет геометрия и состояние режущей кромки на режимы резания металла шпоночной фрезой?

Геометрия и состояние режущей кромки оказывают существенное влияние на режимы резания металла шпоночной фрезой. Острое и чистое состояние режущей кромки позволяет достичь более эффективной резки и снизить вероятность возникновения заедания.