Гидравлические дыроколы являются неотъемлемым инструментом в работе с металлом. Они позволяют сверлить отверстия различных диаметров с высокой точностью и скоростью. Однако приобрести такой дырокол может быть довольно дорого, поэтому многие мастера предпочитают сделать его своими руками.

Создание гидравлического дырокола для металла в домашних условиях не так сложно, как кажется на первый взгляд. Для этого потребуется некоторый инструмент и материалы, которые можно достать в специализированном магазине или найти у себя дома. Главное - иметь желание и усидчивость для выполнения всех необходимых шагов.

Процесс изготовления гидравлического дырокола будет включать в себя такие этапы, как подготовка материалов, изготовление корпуса и гидравлической системы, а также сборка и настройка готового устройства. Важно придерживаться всех инструкций и рекомендаций, чтобы получить качественный и функциональный гидравлический дырокол для работы с металлом.

Создаем гидравлический дырокол для металла

Гидравлический дырокол – незаменимый инструмент для работы с металлом. Если вам необходимо просверлить отверстие большого диаметра в металлической поверхности, то гидравлический дырокол будет лучшим выбором.

Для создания гидравлического дырокола необходимы следующие компоненты: гидравлический привод, кулемет, сверло и соответствующая крепежная оснастка. Гидравлический привод должен обеспечивать достаточный уровень давления для прокалывания металла, а кулемет и сверло должны быть выполнены из качественных и прочных материалов.

Перед началом работы необходимо правильно настроить гидравлический привод, чтобы осуществить максимально эффективное сверление отверстия в металле. Затем фиксируем металлическую деталь, которую нужно просверлить, используя крепежную оснастку. Далее, устанавливаем нужный размер сверла в кулемет и аккуратно прокалываем отверстие, поддерживая уровень давления, необходимый для прокалывания металла.

В конечном результате мы получаем качественное отверстие в металлической поверхности, которое позволяет точно и надежно закрепить деталь или соединить несколько металлических элементов друг с другом. Гидравлический дырокол – это незаменимый инструмент для профессиональных работников в области металлообработки и ремонта.

Материалы и инструменты для изготовления дырокола

Для создания своего гидравлического дырокола для металла в домашних условиях необходимо подготовить определенные материалы и инструменты. Все компоненты должны быть качественными и надежными, чтобы обеспечить безопасную и эффективную работу.

В качестве основного материала для изготовления корпуса дырокола можно использовать нержавеющую сталь или алюминий. Использование этих материалов обеспечит прочность и долговечность конструкции.

Для создания гидравлической системы необходимы шланги высокого давления, гидронасос, распределитель и гидроручка. Выбор данных компонентов должен осуществляться с учетом требуемого рабочего давления и производительности.

Для создания основного рабочего инструмента - штока, используются углеродистая сталь или сплавы с высокой прочностью. Важно выбрать правильный диаметр и длину штока, учитывая особенности материала, который предстоит пробивать.

Кроме того, потребуются различные инструменты, такие как сверла, развертки, шаблон для обработки отверстий и другие. Важно иметь под рукой правильные инструменты, чтобы обеспечить точность и качество крепления всех компонентов.

Итак, для изготовления дырокола потребуются следующие материалы и инструменты: корпус из нержавеющей стали или алюминия, шланги высокого давления, гидронасос, распределитель, гидроручка, углеродистая сталь или сплавы для изготовления штока, сверла, развертки, шаблон для обработки отверстий и другие инструменты для сборки и обработки компонентов.

Изучаем основные принципы работы гидравлического дырокола

Гидравлический дырокол - это инструмент, который используется для создания отверстий в металлических поверхностях. Он работает на основе гидравлического принципа, который предполагает использование силы, генерируемой жидкостью под высоким давлением.

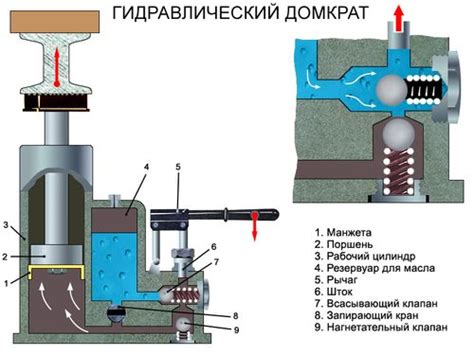

Принцип работы гидравлического дырокола основан на законе Паскаля. Согласно этому закону, давление, создаваемое в жидкостной системе, распространяется одинаково во всех направлениях. Это позволяет передать силу с помощью жидкости на поршень или шток, который затем применяется для воспроизведения этой силы на инструменте.

Основные компоненты гидравлического дырокола включают гидроцилиндр, насос, клапаны управления и инструментальную головку. Гидроцилиндр содержит поршень и шток, которые движутся в результате давления жидкости. Насос используется для создания давления в системе, а клапаны управления регулируют поток и направление движения жидкости.

При работе гидравлического дырокола, насос создает давление в системе, жидкость поступает в гидроцилиндр и двигает поршень, который передает силу на инструментальную головку. Головка содержит специальную сверлильную насадку, которая осуществляет отверстие в металлической поверхности.

Гидравлические дыроколы обладают большой мощностью и precisionю, поэтому они широко применяются в различных отраслях, включая производство, строительство и ремонтные работы. Изучение основных принципов работы гидравлического дырокола поможет осознать его преимущества и правильное использование этого инструмента.

Выбираем подходящий насос для дырокола

Одним из важных элементов в создании своего гидравлического дырокола для металла является выбор подходящего насоса. Насос играет ключевую роль в обеспечении достаточного давления для прокачки рабочей жидкости, необходимой для создания отверстий в металлических деталях.

Основным параметром, на который стоит обратить внимание при выборе насоса, является его производительность. Она определяет количество жидкости, которое насос способен перекачать за определенный промежуток времени. Чем выше производительность насоса, тем быстрее будет происходить процесс сверления отверстий.

Также стоит обратить внимание на давление, создаваемое насосом. Оно должно быть достаточным для преодоления сопротивления металла и создания необходимой силы для прокачки жидкости через отверстие сверла. Давление насоса влияет на скорость сверления и качество полученного отверстия.

Для выбора насоса можно обратиться к спецификации дырокола, которую можно найти в инструкции или описании проекта. В спецификации указаны требования к производительности и давлению насоса. Также можно обратиться к профессионалам или консультантам по гидравлике, которые помогут определить оптимальные параметры насоса для вашего дырокола.

Собираем основу и рукоятку дырокола

Прежде чем приступить к сборке гидравлического дырокола для металла, необходимо подготовить все необходимые детали и инструменты. Для основы дырокола понадобятся уголки, профильная труба, плиты из металла и сварочная машина. Плиты из металла служат основой, на которой будет крепиться все остальные детали дырокола.

Для создания рукоятки дырокола потребуются металлические трубки разных диаметров, как основа для рукоятки, а также сварочная машина, чтобы их соединить. Предпочтительным вариантом является использование трубок разных диаметров, так как это позволяет создать более удобную и эргономичную рукоятку.

Основу дырокола можно собрать, соединив уголки и профильную трубу сваркой. Уголки обеспечивают прочность и устойчивость всей конструкции, а профильная труба позволяет закрепить основу на столе или другой поверхности. Сварка должна быть качественной и надежной, чтобы основа дырокола не разрушалась при работе. Рукоятку дырокола можно также соединить сваркой, например, закрепив металлические трубки разного диаметра друг к другу.

Собрав основу и рукоятку дырокола, необходимо проверить их качество и надежность. Рекомендуется протестировать дырокол на небольшом участке металла, чтобы убедиться, что он работает корректно. Если все работает правильно, то гидравлический дырокол для металла в домашних условиях готов к использованию.

Изготавливаем точильный инструмент для дырокола

Для изготовления точильного инструмента для дырокола в домашних условиях вам понадобятся следующие материалы и инструменты:

- металлическая пластина;

- шурупы;

- плоскогубцы;

- отвертка;

- дрель с диаметром сверла, соответствующим размеру дырки, которую вы хотите проточить;

- металлообрабатывающий инструмент (например, пилка или шлифовальный круг);

- наждачная бумага различной зернистости;

- эпоксидный клей.

1. Первым шагом является изготовление основы для точильного инструмента. Возьмите металлическую пластину и отрежьте от нее прямоугольник нужных размеров.

2. Закрепите металлическую пластину на желаемом рабочем столе или станке, используя шурупы и плоскогубцы. Убедитесь, что пластина надежно зафиксирована.

3. Используя дрель с нужным диаметром сверла, проточите дырку в пластине. Чтобы дырка была ровной и гладкой, работайте аккуратно и с малой скоростью вращения дрели.

4. После проточки дырки, используя металлообрабатывающий инструмент, отшлифуйте края дырки, чтобы они были ровными и гладкими. Для получения более гладкой поверхности можете использовать наждачную бумагу различной зернистости.

5. Для усиления конструкции точильного инструмента, нанесите небольшое количество эпоксидного клея вокруг дырки и надежно приклейте свободный конец края дырки к пластине. Дайте клею высохнуть согласно инструкции на упаковке.

6. Ваш точильный инструмент для дырокола готов к использованию! Он поможет вам точно и аккуратно проточить дырку в металлической поверхности.

Проверяем работоспособность дырокола перед использованием

После создания дырокола для металла в домашних условиях необходимо проверить его работоспособность перед использованием. Ведь от качества дырокола зависит точность и безопасность выполнения работ с металлом.

1. Проверка правильности сборки: Проверьте, все ли детали дырокола правильно установлены и надежно закреплены. Убедитесь, что все болты, гайки и шайбы надежно затянуты, а детали не двигаются или скрипят при нажатии.

2. Проверка режущей части: Проверьте состояние и остроту режущей части дырокола. Она должна быть чистой, без повреждений и острых кромок. Проверьте также, что режущая часть правильно закреплена и не имеет зазоров.

3. Проверка мощности и эффективности: Для проверки мощности и эффективности дырокола рекомендуется протестировать его на небольшом куске металла. Постепенно увеличивайте нагрузку, проверяя, как дырокол справляется с разными толщинами и типами металла. Обратите внимание на скорость и качество пробивания отверстий.

4. Проверка безопасности: При использовании дырокола следует обращать внимание на безопасность. Проверьте, что в процессе работы руки и другие части тела находятся в безопасном положении и не могут попасть под режущую часть. Убедитесь, что дырокол имеет надежное удержание, чтобы избежать его выпадения или передвижения при работе.

После проведения всех проверок можно с уверенностью использовать свой дырокол для металла в домашних условиях. Важно помнить, что регулярная проверка и техническое обслуживание помогут поддерживать его работоспособность и продлевать срок службы.

Поддерживаем и обслуживаем гидравлический дырокол в домашних условиях

Гидравлический дырокол является важным инструментом для работы с металлом в домашних условиях. Для того чтобы сохранить его работоспособность и продлить срок службы, необходимо проводить регулярное обслуживание и уход.

1. Смазка и очистка: Регулярно смазывайте детали гидравлического дырокола, используя специальные смазочные материалы. Также регулярно очищайте его от пыли, грязи и остатков материалов, чтобы предотвратить износ и поломку механизма.

2. Проверка и замена деталей: Регулярно проверяйте состояние деталей гидравлического дырокола, таких как патрон, рукоятка, задвижка и другие механизмы. Если вы обнаружите износ или повреждение, замените их незамедлительно, чтобы избежать возможных аварий.

3. Регулировка и контроль: Периодически проверяйте работу гидравлического дырокола, убедитесь, что все механизмы функционируют корректно. При необходимости произведите регулировку и настройку давления, чтобы обеспечить оптимальное функционирование инструмента.

4. Безопасность и правильное использование: Соблюдайте правила безопасности при работе с гидравлическим дыроколом, используйте защитные средства и не превышайте допустимые нагрузки. При возникновении любых проблем или необычных звуков обратитесь к профессионалам для диагностики и ремонта.

5. Обучение и инструкции: Если вы владеете гидравлическим дыроколом впервые, необходимо ознакомиться с инструкциями по его использованию. При возникновении вопросов или непонятных ситуаций обратитесь за помощью к производителю или сервисному центру.

Соблюдение этих простых правил поможет вам продлить срок службы гидравлического дырокола и получить от него максимальную эффективность при работе с металлом в домашних условиях.

Вопрос-ответ

Как создать гидравлический дырокол для металла в домашних условиях?

Для создания гидравлического дырокола для металла в домашних условиях потребуются следующие материалы и инструменты: гидравлический цилиндр, баллон с газом, гидравлические шланги, специальный инструмент для удара по бураву, металлические пластины, буры и другие необходимые материалы. Для сборки дырокола рекомендуется обратиться к профессионалам или изучить подробные инструкции по сборке и использованию данного устройства.

В чем преимущества использования гидравлического дырокола для металла?

Гидравлический дырокол для металла обладает рядом преимуществ перед обычными механическими дыроколами. Он обеспечивает более высокую скорость и качество сверления отверстий в металлических пластинах. Гидравлический дырокол также позволяет контролировать глубину сверления и осуществлять многократное использование буров без переточки. Кроме того, гидравлический дырокол имеет большую силу удара, что делает его более эффективным при работе с металлом большой плотности или толщины.

Как выбрать правильный гидравлический дырокол для металла?

При выборе гидравлического дырокола для металла необходимо учесть несколько факторов. Во-первых, нужно определить требуемый диаметр отверстия и тип металла, с которым будет работать дырокол. Также стоит обратить внимание на мощность и силикон-гидравлическую систему дырокола. Важно выбирать дырокол с достаточной силой удара для работы с металлом нужной плотности. Другим важным фактором являются надежность и прочность дырокола, а также наличие дополнительных функций, таких как возможность проведения точных измерений глубины сверления.