Работа с металлом требует определенных навыков и знаний, особенно в области токарного дела. Токарь должен быть не только мастером своего дела, но и соблюдать определенные правила безопасности, дабы избежать травм и повреждений оборудования.

Первое, что необходимо учитывать, – это выбор правильного инструмента и оборудования. Токарным станком должна пользоваться только специально обученная и квалифицированная персона, так как неправильное использование может привести к серьезным травмам. Зубчатые педали и вращающиеся режущие инструменты требуют особого внимания и осторожности.

Важным моментом является правильная фиксация обрабатываемого предмета на столе станка. Надежная и правильная фиксация гарантирует качество работы и безопасность токаря. Перед началом работы необходимо убедиться, что предмет надежно закреплен и не будет соскальзывать или двигаться при обработке.

Токарные инструменты для работы с металлом

Существует широкий ассортимент токарных инструментов, предназначенных для работы с металлом. От выбора правильного инструмента зависит качество и точность обработки заготовок.

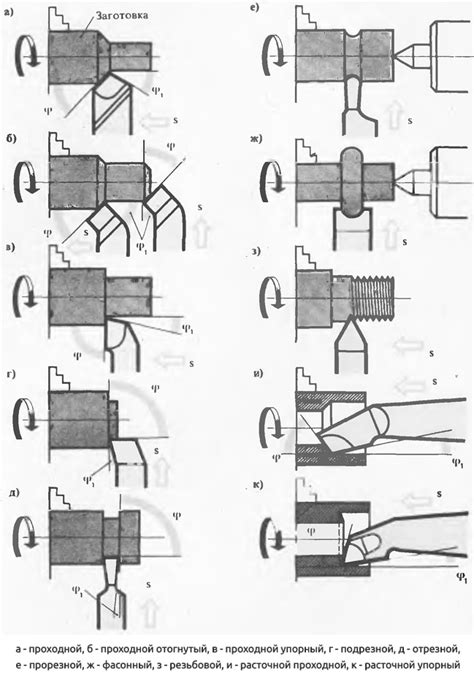

Самым распространенным и необходимым инструментом является токарный нож. Он используется для резки и обработки металлических деталей. Изготавливаются различные виды ножей, например, пластинчатые, лопаточные, ножи с трехгранным или ромбическим сечением и другие.

Для точной обработки важно использовать правильные приспособления и приспособления. Например, патрон с цанговым зажимом обеспечивает надежное закрепление инструментов, а самоцентрирующиеся патроны облегчают их быструю смену.

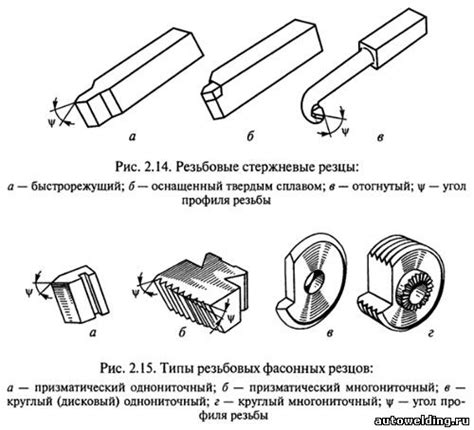

Кроме того, существует целый ряд специализированных инструментов, таких как резцы для нарезания резьбы, фрезы для фрезерования и сверла для сверления отверстий различного диаметра. Все эти инструменты имеют конкретное назначение и могут быть использованы в разных операциях по обработке металлических деталей.

Важно помнить, что выбор и правильное использование токарных инструментов для работы с металлом требует опыта и знаний. Поэтому новичкам лучше обратиться к специалистам или пройти соответствующее обучение, чтобы избежать повреждения оборудования или получения травмы.

Выбор токарных инструментов

Один из ключевых моментов при работе с металлом на токарном станке – это правильный выбор токарных инструментов. Качество и подходящие параметры инструментов существенно влияют на качество и эффективность работы.

Для начала стоит определиться с материалом, с которым планируется работать. Некоторые инструменты, например, изготовленные из твердого сплава, подходят для обработки твердых металлов, в то время как другие могут быть более подходящими для работы с мягкими металлами.

Важно также учитывать конкретные характеристики токарного станка, такие как его мощность, размеры и тип оснастки. От этих параметров зависит выбор оптимальных инструментов для работы.

Другой важный фактор – это тип операции, которую необходимо выполнить. В зависимости от этого могут потребоваться различные виды инструментов, например, резцы для наружной обработки, резцы для внутренней обработки, фрезы и т.д.

Наконец, не стоит забывать о качестве инструментов. Лучше выбирать проверенных производителей, которые предлагают надежные и долговечные изделия. Качественные инструменты помогут сделать работу более точной и эффективной, а также продлят срок их службы.

Основные принципы работы с токарными инструментами

При работе с токарными инструментами необходимо соблюдать несколько основных принципов, которые помогут обеспечить качественную обработку металла и избежать возможных проблем. Важно учитывать следующие аспекты:

- Выбор подходящего инструмента: перед началом работы необходимо аккуратно подобрать токарный инструмент в зависимости от вида и свойств обрабатываемого материала. Разные инструменты имеют различные геометрии и режущие кромки, поэтому неправильный выбор может привести к плохому качеству обработки и повреждению инструмента.

- Правильная настройка станка: для любой операции обработки металла необходимо правильно настроить параметры токарного станка. Важно установить оптимальную скорость вращения шпинделя, подачу инструмента и глубину резания, чтобы получить необходимый результат и избежать возможных повреждений.

- Соблюдение техники безопасности: работа с токарными инструментами может быть опасной, поэтому очень важно соблюдать правила техники безопасности. Необходимо надеть соответствующую защитную одежду, использовать специальные перчатки и очки, чтобы избежать контакта с обрабатываемым материалом и брызгами острых стружек. Также следует быть предельно внимательными и осторожными при работе с вращающимися частями станка.

- Регулярное обслуживание инструментов: для эффективной работы и длительного срока службы токарных инструментов необходимо регулярно их обслуживать. Это включает в себя проверку и заточку режущих кромок, смазку подшипников и чистку от стружки. Регулярное обслуживание поможет поддерживать инструмент в оптимальном состоянии и обеспечит его долговечность.

- Постоянное обучение и самообразование: токарная обработка металла является специализированным видом работы, поэтому важно постоянно обучаться и совершенствоваться. Изучайте новые методики и технологии, участвуйте в семинарах и конференциях, общайтесь с опытными токарями. Только так вы сможете стать настоящим профессионалом и выполнять качественную работу.

Режущий инструмент для точной обработки металла

Режущий инструмент представляет собой основной элемент при обработке металла на токарных станках. Для точной обработки металла необходимо правильно выбрать и настроить режущий инструмент.

1. Выбор материала и формы инструмента: При выборе материала инструмента можно ориентироваться на тип металла, который будет обрабатываться. Например, для обработки стали часто используются инструменты из быстрорежущей стали, а для алюминия - инструменты с покрытием из твердых сплавов. Также важно учитывать форму инструмента, которая должна соответствовать конкретной операции и геометрии заготовки.

2. Заточка и настройка инструмента: Режущий инструмент должен иметь острое и четкое режущее лезвие. Правильная заточка инструмента обеспечивает качественную и точную обработку металла. Кроме того, необходимо настроить угол заточки и радиус, в зависимости от требуемых характеристик обработки.

3. Смазка и охлаждение: При точной обработке металла важно обеспечить смазку и охлаждение инструмента. Это позволяет снизить трение и нагрев инструмента, а также предотвращает заклинивание частиц металла на режущей кромке. Для смазки и охлаждения обычно используются специальные смазочные и охлаждающие жидкости.

4. Контроль и поддержание точных параметров: В процессе обработки металла необходимо контролировать и поддерживать точные параметры, такие как скорость резания, подачу инструмента и глубину резания. Для этого можно использовать специальные измерительные инструменты и приборы. Также рекомендуется периодически проверять и обслуживать режущий инструмент, чтобы сохранить его точность и работоспособность.

Важно помнить, что правильная работа с режущим инструментом для точной обработки металла требует навыков и опыта. Регулярное обучение и практика позволяют совершенствовать технику работы и достигать более высоких результатов. Следуя вышеперечисленным рекомендациям, можно добиться качественной и точной обработки металла на токарных станках.

Смазка и охлаждение в процессе токарной обработки

Смазка и охлаждение играют важную роль в процессе токарной обработки металла. Эти процессы позволяют значительно улучшить качество и результаты работы.

Смазка является неотъемлемой частью токарной обработки. Она выполняет ряд функций: снижает трение, уменьшает износ инструмента и детали, улучшает отвод стружки и снижает вероятность появления поверхностных дефектов на обрабатываемой детали.

Выбор смазок для токарной обработки зависит от материала детали и типа операции. Для обработки цветных металлов рекомендуется использовать маслосмазочные композиции, а для обработки черных металлов - водорастворимые продукты.

Охлаждение также является важным аспектом процесса токарной обработки. Оно позволяет снизить температуру при соприкосновении инструмента с деталью и предотвратить перегрев детали, что может привести к нежелательным изменениям структуры материала и деформации детали.

Для охлаждения часто используется вода или растворы, содержащие охлаждающие добавки. Они обеспечивают эффективное охлаждение и способствуют улучшению обработки, особенно при высоких скоростях резания.

О правильном применении смазки и охлаждения в процессе токарной обработки следует помнить, чтобы достичь наилучших результатов, продлить срок службы инструмента и добиться высокого качества обработки.

Избегайте перегрева в процессе токарной обработки

Перегрев является одной из основных проблем в процессе токарной обработки металла. Он может привести к деформации деталей, снижению качества обработки и даже повреждению инструмента. Чтобы избежать перегрева, необходимо принять несколько мер предосторожности и соблюдать определенные рекомендации.

Во-первых, следите за скоростью резания. Высокая скорость может вызвать нагрев инструмента и поверхности детали. Подбирайте оптимальную скорость резания в зависимости от материала, размеров детали и используемого инструмента. Кроме того, убедитесь в правильной заточке инструмента:

- Для тяжелых работ используйте инструмент с максимальной износостойкостью;

- Правильно выбирайте угол заточки в зависимости от материала;

- Периодически проверяйте состояние инструмента и заменяйте его при первых признаках износа.

Во-вторых, правильно выбирайте и применяйте смазку. Недостаток или неправильное использование смазки может привести к увеличению трения между инструментом и деталью, что повышает температуру. Учтите рекомендации производителя по применению смазки и следуйте им, чтобы обеспечить оптимальные условия при работе.

И, наконец, контролируйте процесс обработки и регулярно проверяйте температуру. Используйте термометр для измерения температуры детали и инструмента. Если температура превышает допустимые значения, примите меры для охлаждения - уменьшите скорость резания, примените дополнительную смазку и т.д.

Следуя этим рекомендациям, вы снизите риск перегрева в процессе токарной обработки металла и обеспечите более качественные результаты.

Как правильно заточить токарный режущий инструмент

Шаг 1: Подготовьте режущий инструмент для заточки. Снимите его с токарного станка и очистите от остатков металла. Проверьте наличие сколов, трещин и износа. Если обнаружены дефекты, замените инструмент новым.

Шаг 2: Используйте заточной станок или точильный камень для заточки инструмента. Заточной станок обеспечивает более точную и равномерную заточку, в то время как точильный камень требует большего опыта и мастерства. Регулируйте угол заточки в соответствии с типом инструмента и материалом, с которым вы работаете.

Шаг 3: Начните заточку с главной поверхности режущей кромки инструмента. Перемещайте инструмент вдоль точильного камня или заточного станка, следуя его контурам. Следите за появлением блеска на поверхности кромки – это признак достаточной заточки.

Шаг 4: Поверните инструмент и заточите вторую поверхность кромки. Снова следуйте контурам инструмента, обеспечивая равномерную заточку. Проверьте качество заточки световым тестом, рассматривая кромку под углом.

Шаг 5: После завершения заточки инструмента, проследите за правильностью его установки на токарном станке. Убедитесь, что его кромка смотрит вверх. Также проверьте, что инструмент плотно закреплен и не имеет зазоров.

Правильно заточенный токарный режущий инструмент позволит вам получить качественные детали и снизить износ обрабатывающей поверхности. Следуйте этим рекомендациям и поддерживайте свой инструмент в хорошем состоянии для эффективной работы.

Вопрос-ответ

Как выбрать правильный инструмент токаря?

Для выбора правильного инструмента токаря необходимо учитывать такие факторы, как тип обрабатываемого материала, его твердость и стойкость к износу. Для мягких материалов подходят инструменты из быстрорежущей стали, а для более твердых – из твёрдого сплава. Также стоит учитывать размеры и форму детали, для которой будет использоваться инструмент, чтобы выбрать оптимальную геометрию режущей кромки.

Какие периодические проверки необходимо проводить для обеспечения качества работы токарного станка?

Для обеспечения качества работы токарного станка необходимо периодически проверять и поддерживать точность установки инструмента, а также контролировать его износ. Также следует регулярно проверять состояние и точность работы шпинделя, передач и гидравлических систем станка. Необходимо также проверять и поддерживать правильное функционирование охлаждающей системы и смазки.

Каким образом можно улучшить качество обработки металла на токарном станке?

Для улучшения качества обработки металла на токарном станке можно использовать следующие рекомендации: выбирать оптимальную скорость резания и подачу; использовать режущие инструменты с правильной геометрией режущих кромок; использовать охлаждение и смазку для уменьшения трения и повышения стойкости инструмента; правильно закреплять заготовку на станке для обеспечения стабильности процесса резания.

Как можно увеличить срок службы режущего инструмента?

Для увеличения срока службы режущего инструмента можно использовать следующие методы: правильно выбирать инструмент для каждого конкретного материала и типа обработки; использовать охлаждение и смазку для уменьшения трения и износа; правильно настраивать и контролировать скорость резания и подачу; регулярно проверять и поддерживать точность установки инструмента и контролировать его состояние.

Какие существуют методы восстановления поверхности детали на токарном станке?

На токарном станке существует несколько методов восстановления поверхности детали. Один из них – это механическая обработка, при которой с помощью режущего инструмента удаляются слой поврежденного материала и восстанавливается нужная форма. Другой метод – это сварка, при которой на поврежденный участок наносится добавочный материал, после чего его обрабатывают таким же образом, как и остальную деталь.