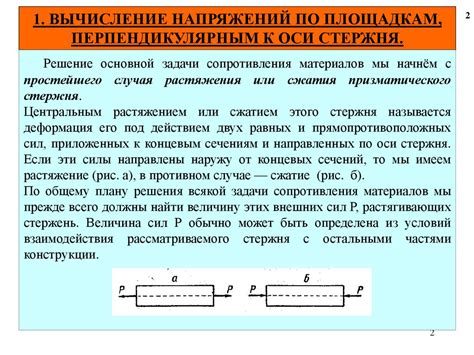

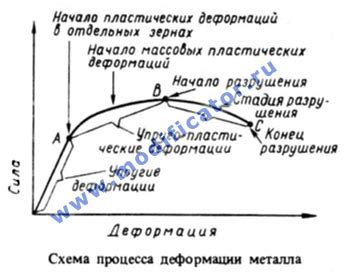

Деформация металла при растяжении - это процесс изменения его формы при действии внешней силы, направленной вдоль оси растяжения. В результате растяжения металл подвергается напряжениям, которые вызывают изменение его свойств и структуры.

Одним из основных свойств металла, влияющим на его сопротивление деформации при растяжении, является прочность. Прочность - это способность материала сопротивляться различным воздействиям, в том числе растяжению. Чем выше прочность металла, тем меньше вероятность его деформации при растяжении.

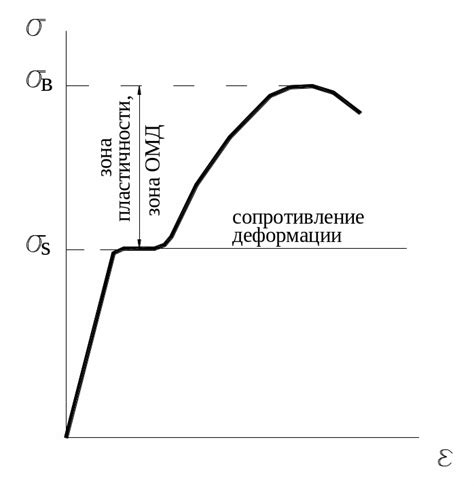

Другим важным свойством металла, влияющим на его сопротивление деформации при растяжении, является пластичность. Пластичность - это способность материала изменять свою форму без разрушения. Металлы с высокой пластичностью легко поддаются растяжению и не ломаются при этом.

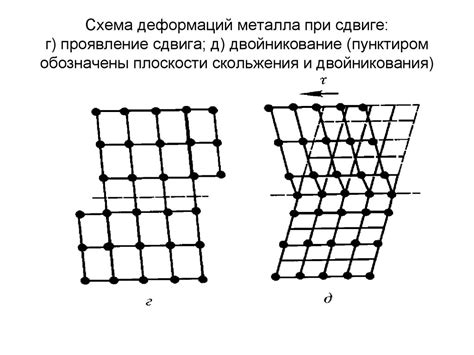

Механизмы сопротивления деформации металла при растяжении включают дислокационное скольжение и разрушение зерен. Дислокации - это дефекты в кристаллической решетке металла, которые могут перемещаться под действием приложенных напряжений. Скольжение дислокаций приводит к уплотнению структуры металла и увеличению его прочности.

Нарушение зерен (межкристаллическая граница) является еще одним механизмом сопротивления деформации металла. При растяжении металла разрушаются связи между зернами, что приводит к его упругому возвращению к исходной форме.

Исследование сопротивления деформации металла при растяжении является важной задачей в области материаловедения, поскольку позволяет оптимизировать процессы проектирования и производства металлических конструкций. Понимание основных свойств и механизмов сопротивления деформации металла при растяжении необходимо для повышения прочности и пластичности металла, а также для разработки новых материалов с улучшенными свойствами.

Влияние растяжения на металл

Растяжение является одним из важнейших методов испытания металла, позволяющим определить его прочностные характеристики. При растяжении металл подвергается деформации, в результате которой происходит изменение его геометрических размеров и структуры.

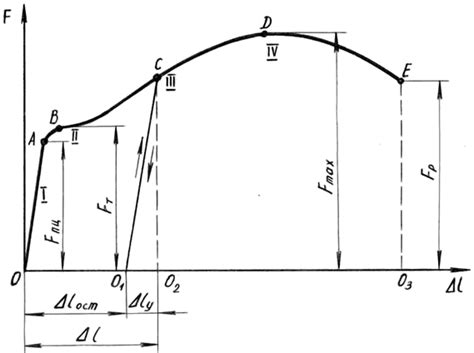

Воздействие растяжения на металл имеет существенное влияние на его механические свойства. Прежде всего, растяжение позволяет определить предел прочности материала, то есть максимальную нагрузку, которую он может выдержать до того, как начнет разрушаться. Кроме того, растяжение позволяет определить удлинение материала до разрушения и модуль упругости, отражающий его способность возвращаться в исходное состояние после удаления нагрузки.

Влияние растяжения на металл основывается на его внутренней структуре. При растяжении металла происходит изменение расстояния между его атомами, а также изменение их образования твердых растворов или формирования новых структурных фаз. В результате этих процессов меняются механические свойства металла, такие как прочность, пластичность и твердость.

Физические свойства металла при деформации

1. Пластичность

Пластичность – это способность металла претерпевать деформации без разрушения или обратного восстановления формы после деформации. Пластичность является одной из основных характеристик металла, определяющих его способность к обработке и использованию в различных сферах применения.

2. Тугоплавкость

Тугоплавкость – это свойство металла сохранять свою структуру и форму при высоких температурах. Тугоплавкие металлы выдерживают высокие температуры без изменения своих свойств и без разрушения. Это свойство важно для применения металла в условиях высоких температур и при процессах плавления и литья.

3. Тяговая прочность

Тяговая прочность – это максимальная сила, которую металл может выдержать при растяжении без разрушения. Она представляет собой показатель сопротивления металла деформации при растяжении и является одним из основных параметров механической прочности металла.

4. Ударная вязкость

Ударная вязкость – это способность металла абсорбировать энергию удара без разрушения. Металлы с высокой ударной вязкостью способны выдерживать ударные нагрузки, что делает их полезными в применении в условиях, где есть риск повреждения или разрушения.

5. Усталостная прочность

Усталостная прочность – это способность металла выдерживать повторные нагрузки без разрушения. Металлы с высокой усталостной прочностью способны сохранять свои механические свойства даже при циклических нагрузках, что делает их подходящими для применения в условиях, где металлы подвергаются постоянным нагрузкам или вибрациям.

6. Теплоемкость

Теплоемкость – это количество теплоты, которое металл может поглотить или отдать при изменении температуры. Теплоемкость играет важную роль при процессах нагрева и охлаждения металла, а также при расчете энергетических потерь и эффективности теплообмена.

Роль растяжения в обработке металла

Растяжение является одним из наиболее распространенных методов обработки металла. Оно позволяет модифицировать форму и размеры изделия, а также улучшить его механические свойства.

Основное применение растяжения – это производство проволоки, проводов и кабелей, а также создание штампованных и штампованно-сварных изделий. Процесс растяжения может быть использован для изменения толщины и длины металла, а также для создания сложной геометрии, например, спиралей или пружин.

Основным механизмом растяжения является пластическая деформация металла под воздействием силы растяжения. Процесс происходит в результате разорвания связей между атомами в зоне растяжения и последующего перемещения атомов. Пластическая деформация ведет к изменению микроструктуры металла, что приводит к повышению его прочности и твердости.

Растяжение также может использоваться для удаления несжимаемых включений и примесей, улучшая качество металла. Метод позволяет также улучшить его характеристики, связанные с пластичностью, усталостной прочностью и упругостью.

Следует отметить, что растяжение может быть проведено с учетом особых требований к конечному изделию, например, при задании определенной прочности или эластичности. В таких случаях механические характеристики металла могут быть изменены путем варьирования параметров процесса растяжения, таких как скорость деформации и температура.

Сопротивление деформации металла при растяжении: основные свойства и механизмы

Сопротивление деформации металла - это важное свойство, которое определяет его способность сопротивляться изменению формы при воздействии механических сил. Оно является одним из основных критериев для оценки прочности материала и используется при проектировании и конструировании различных конструкций.

Сопротивление деформации зависит от различных факторов, включая состав металла, его микроструктуру и термообработку. Основными физическими механизмами, которые определяют сопротивление деформации металла, являются скольжение дислокаций и разрушение межкристаллических связей.

Скольжение дислокаций - это процесс перемещения дефектов кристаллической решетки, называемых дислокациями. Сопротивление скольжению зависит от плотности дислокаций, их типа и взаимодействий между собой и с другими дефектами. Влияние скольжения дислокаций на сопротивление деформации металла может быть оценено с помощью различных теорий и моделей.

Разрушение межкристаллических связей также играет важную роль в сопротивлении деформации металла. Межкристаллические связи могут быть разрушены при воздействии механических сил, что приводит к образованию микротрещин и межкристаллического разрушения. Этот процесс может быть описан с использованием теорий разрушения материалов.

Для оценки сопротивления деформации металла при растяжении проводятся различные испытания, включая разрывное растяжение и измерение показателей текучести и прочности материала. Результаты этих испытаний используются для определения механических характеристик материала и его способности сопротивляться деформации.

Понятие и определение сопротивления деформации

Сопротивление деформации - это физическая характеристика материала, которая описывает его способность противостоять деформации при воздействии внешних сил. Сопротивление деформации измеряется в показателях, таких как напряжение или напряжение разрыва, и является важным показателем для оценки прочности и долговечности материала.

Физическая деформация материала может возникать при различных типах нагрузок, таких как растяжение, сжатие, изгиб или кручение. В зависимости от направления и величины приложенных сил, материал может подвергаться различным деформациям, таким как упругая деформация, пластическая деформация или разрушение. Сопротивление деформации обычно связано с пластической деформацией, то есть с изменением формы материала без его разрушения.

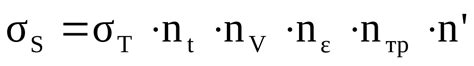

Сопротивление деформации зависит от многих факторов, включая структуру и состав материала, его температуру и скорость деформации. Различные типы материалов, таких как металлы, полимеры или керамика, имеют различные уровни сопротивления деформации. Например, металлы, такие как сталь или алюминий, обладают высоким сопротивлением деформации и обычно являются прочными материалами. Однако полимеры, такие как пластик или резина, могут иметь низкое сопротивление деформации и быть более гибкими или эластичными.

Понимание сопротивления деформации материала важно для проектирования и инженерных расчетов, а также для разработки новых материалов и технологий. Изучение свойств сопротивления деформации позволяет оптимизировать процессы изготовления и довести материалы до их максимальных возможностей. Кроме того, знание сопротивления деформации помогает предотвратить разрушение материалов и повысить их долговечность в различных условиях эксплуатации.

Факторы, влияющие на сопротивление деформации

1. Структура материала: Одним из основных факторов, влияющих на сопротивление деформации металла, является его структура. Кристаллическая структура материала влияет на его механические свойства. Например, металлы с гранулированной структурой обычно обладают более высокой прочностью и сопротивлением деформации, чем металлы с микрокристаллической структурой.

2. Химический состав: Химический состав материала также влияет на его сопротивление деформации. Например, добавление определенных сплавных элементов может повысить прочность и сопротивление деформации металла. Кроме того, применение специальных технологий обработки и термической обработки, таких как закалка и отпуск, также может улучшить механические свойства материала.

3. Температура: Температура является важным фактором, влияющим на сопротивление деформации металла. При повышении температуры, металл может становиться более деформируемым и менее прочным. Это связано с физическими процессами, такими как диффузия и движение дефектов кристаллической решетки. В результате, сопротивление деформации может снижаться.

4. Скорость деформации: Скорость, с которой происходит деформация металла, также влияет на его сопротивление деформации. Высокая скорость деформации может приводить к увеличению напряжений и повреждений в материале, что может привести к его разрушению. В то же время, низкая скорость деформации может способствовать вязкому потоку материала и уменьшению его сопротивления деформации.

5. Размер и форма образца: Размер и форма образца также могут влиять на сопротивление деформации металла. Например, узкие образцы могут иметь более высокое сопротивление деформации, чем широкие, из-за распределения напряжений в материале. Также форма образца может влиять на локализацию напряжений и возможность пластической деформации.

Основные механизмы деформации металла

Деформация металла при растяжении происходит несколькими основными механизмами. Один из таких механизмов - скольжение дислокаций. Дислокации - это дефекты кристаллической решетки, которые могут двигаться внутри металла при приложении деформирующей силы. Скольжение дислокаций происходит по определенным плоскостям и в определенных направлениях, что приводит к перемещению атомов и возможности дальнейшей деформации металла.

Вторым механизмом деформации металла является расширение зоны разрушения. При растяжении металла, зона разрушения начинает расширяться и проникать в материал, вызывая появление трещин и дальнейшую деформацию. Расширение зоны разрушения зависит от множества факторов, таких как структура материала, напряжение и скорость деформации.

Третьим механизмом деформации металла является образование новой структуры. В процессе растяжения металла происходит переупорядочение атомов, образование новых структурных элементов и изменение фазового состава материала. Это может привести к упрочнению и улучшению механических свойств металла.

В итоге, все эти механизмы деформации металла взаимодействуют между собой и определяют его поведение при растяжении. Понимание этих механизмов позволяет разрабатывать новые способы улучшения деформационных свойств металлов и применять их в различных отраслях промышленности.

Вопрос-ответ

Что такое сопротивление деформации металла при растяжении?

Сопротивление деформации металла при растяжении - это мера сопротивления материала изменению его формы при действии растягивающих усилий. Это свойство определяет способность металла выдерживать напряжение и предотвращать его разрыв.

Какие факторы влияют на сопротивление деформации металла при растяжении?

Сопротивление деформации металла при растяжении зависит от нескольких факторов. Важными являются механические свойства материала (такие как прочность и твердость), его структура (кристаллическая или аморфная), присутствие дефектов (таких как дислокации или включения) и условия деформации (температура и скорость).

Каковы основные механизмы сопротивления деформации металла при растяжении?

Сопротивление деформации металла при растяжении обусловлено несколькими механизмами. Одним из них является дислокационный механизм, при котором дислокации двигаются вдоль материала и оказывают сопротивление его деформации. Еще одним механизмом является связывание низкоуглеродистых металлов дислокациями сегрегированного газа. Также влияют диффузионные процессы, механизмы образования трещин и разрушения материала.

Какое значение имеет сопротивление деформации металла при растяжении в производственной практике?

Сопротивление деформации металла при растяжении имеет большое значение в производственной практике. Оно позволяет определить, насколько надежным является материал для выполнения конкретной задачи. В зависимости от требуемых характеристик продукта, производители выбирают металл с определенным уровнем сопротивления деформации, чтобы обеспечить нужную прочность и долговечность изделия.