Тяжелые металлы являются важными материалами в различных отраслях промышленности. Их производство осуществляется путем обработки руды, которая содержит нужный металл. Однако для получения 1 тонны металла требуется определенное количество руды. Расход руды на 1 т металла различен для разных тяжелых металлов и зависит от их химических свойств и структуры.

Один из факторов, влияющих на расход руды, это процентное содержание металла в руде. Чем выше содержание металла, тем меньше руды требуется для получения 1 т металла. Например, для получения 1 тонны железа из руды с содержанием 50% железа понадобится меньше руды, чем для получения 1 тонны железа из руды с содержанием 30% железа.

Другим важным фактором является эффективность технологического процесса обработки руды. Существуют различные методы обогащения руды, которые позволяют увеличить содержание металла и снизить расход руды. Однако каждый метод имеет свои особенности и требует определенных затрат энергии и ресурсов.

Таким образом, расход руды на 1 т металла у тяжелых металлов является комплексным показателем, который зависит от различных факторов. Повышение эффективности технологического процесса обработки руды и снижение потерь являются важными задачами для минимизации расхода руды и улучшения экономической эффективности производства.

Расход руды для добычи тяжелых металлов

Расход руды – это количество рудных материалов, необходимых для производства определенного количества тяжелых металлов. Расчет этого показателя является важным шагом при планировании производства и оценке его эффективности.

Расход руды зависит от ряда факторов, таких как марка металла, способ добычи, содержание полезных ископаемых в руде и технологические особенности производства. Тяжелые металлы, такие как свинец, цинк, медь и никель, обладают высокой плотностью и требуют значительного количества руды для их производства.

Расход руды на 1 тонну металла может быть существенным и влиять на стоимость производства. Для оптимизации затрат необходимо использовать современные технологии и методы обогащения руды, которые позволяют добиться высокой концентрации полезных компонентов и уменьшить расход руды.

Важным аспектом является также учет вторичных источников металла, таких как переработка отходов производства и восстановление металла из отработанных изделий. Это позволяет сократить расход руды и уменьшить негативное воздействие на окружающую среду.

Итак, расход руды для добычи тяжелых металлов является важным показателем, который требует внимания при планировании и контроле производства. Современные технологии и учет вторичных источников металла позволяют оптимизировать затраты и создать более эффективные процессы производства.

Влияние качества руды на расход

Качество руды является одним из ключевых факторов, влияющих на расход при производстве тяжелых металлов. Руда может содержать различные примеси и примесные элементы, которые могут существенно увеличить расход на производство.

Одна из основных проблем, связанных с качеством руды, заключается в наличии высокого содержания серы. Высокая концентрация серы в руде требует дополнительных этапов обработки, таких как обжиг, для удаления серы. Это приводит к дополнительным затратам на энергию и расходу руды, что может значительно увеличить стоимость производства.

Еще одной проблемой, связанной с качеством руды, является наличие нежелательных примесей, таких как фосфор и алюминий. Эти элементы могут негативно повлиять на качество и свойства получаемого металла. Для удаления примесей требуется дополнительная обработка руды, что также приводит к дополнительным затратам и увеличению расхода.

Выбор качественной руды с минимальным содержанием примесей и примесных элементов является одним из ключевых моментов для снижения расхода при производстве тяжелых металлов. Это позволяет избежать лишних затрат на дополнительную обработку и энергию, а также повысить качество и экономическую эффективность производства.

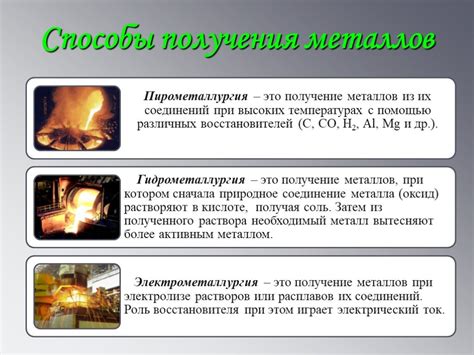

Методы извлечения металла из руды

Топочное обжигание – один из основных методов обработки руды, позволяющий получить металл из его оксидов или сульфидов. В процессе топочного обжига руда подвергается нагреву в специальных печах до высоких температур, что позволяет преобразовать минералы в металл. В результате такого обжига руда теряет свой объем, а металл может быть получен в виде сплава или прямо в готовом к использованию виде.

Химическое воздействие – еще один широко используемый метод извлечения металла из руды. Он основан на применении различных химических реакций, которые позволяют превратить минералы в растворимую форму. Расплавленная руда подвергается химическому обработке, которая позволяет выделить желаемый металл в виде раствора. Дальнейшие процессы связаны с осаждением или электролизом, превращающими растворенный металл обратно в твердое состояние.

Физические методы – также широко применяемые для извлечения металла из руды. Они основаны на физических свойствах минералов, таких как магнитные или электрические свойства. Например, метод магнитной сепарации используется для извлечения железной руды. Также существуют методы флотации, гравитационного разделения и электромагнитного сепарирования, которые позволяют разделить руду на фракции и извлечь из нее желаемые металлы.

Одним из важнейших аспектов извлечения металла из руды является эффективность процесса, который может быть измерен в расходе руды на 1 тонну металла. Чем меньше расход руды, тем более эффективен процесс извлечения. Поэтому постоянно ведутся исследования и разработки новых методов, позволяющих повысить эффективность и снизить расход ресурсов при получении металла из руды.

Факторы, влияющие на расход руды

1. Качество руды: Одним из главных факторов, влияющих на расход руды, является качество самой руды. У каждого металла есть свои конкретные требования к содержанию полезного компонента в руде. Чем выше качество руды, тем меньше ее расход на получение 1 т металла.

2. Технологический процесс: Каждое производство металла имеет свою технологию обработки руды. Этот процесс включает в себя различные этапы, такие как измельчение, обогащение, плавка и другие. Качество и эффективность технологического процесса напрямую влияют на расход руды.

3. Энергоемкость производства: Расход энергии также оказывает значительное влияние на расход руды. Чем больше энергии требуется для производства 1 т металла, тем больше руды нужно будет использовать.

4. Используемое оборудование: Качество и эффективность оборудования, используемого для обработки руды, также влияют на расход руды на 1 т металла. Современное и эффективное оборудование позволяет достичь более высокой экономической эффективности и снизить расход руды.

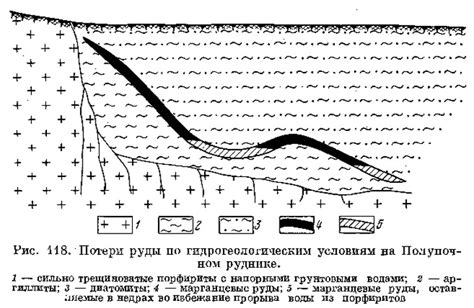

5. Условия добычи: Условия добычи руды также могут влиять на ее расход. Например, доступность рудных месторождений, способы добычи (открытая или подземная), транспортировка и другие факторы могут увеличить или уменьшить расход руды на 1 т металла.

6. Степень обогащения: Процесс обогащения руды позволяет увеличить концентрацию полезного компонента и снизить расход руды. Чем эффективнее обогащение, тем меньше руды будет использовано для получения 1 т металла.

В итоге, расход руды на 1 т металла зависит от множества факторов, и их оптимизация может привести к более экономичному и эффективному производству металла.

Оптимизация расхода руды

Эффективное использование руды является основой при производстве тяжелых металлов. Оптимизация расхода руды позволяет снизить затраты на ее добычу и переработку, а также улучшить показатели эффективности производства.

Важным аспектом оптимизации расхода руды является правильный выбор технологического процесса производства металла. Использование современных и эффективных методов позволяет повысить извлечение металла из руды, сократить объемы отходов и снизить затраты на их обработку.

Другим моментом в оптимизации расхода руды является разработка и внедрение новых технологий и инноваций. Применение новых методов обработки руды, эффективных систем сортировки, улучшенных методов флотации и экстракции позволяют повысить извлечение металла и снизить его потери.

Важным этапом оптимизации расхода руды является также контроль за процессом производства. Автоматизированные системы мониторинга и контроля позволяют оперативно реагировать на изменения в процессе и принимать меры по оптимизации расхода руды.

В заключение можно сказать, что оптимизация расхода руды является важным элементом эффективного производства тяжелых металлов. Применение современных технологий, разработка новых методов и контроль за процессом позволяют повысить эффективность производства и снизить затраты.

Технические решения для снижения расхода руды

Для тяжелых металлов, производство которых требует большого количества руды, существуют различные технические решения, направленные на снижение расхода сырья и повышение эффективности процесса производства.

Одним из таких решений является внедрение инновационных технологий, позволяющих максимально использовать потенциал руды. К примеру, используются методы гравитационного обогащения, которые позволяют отделить ценные металлы от нежелательных примесей без использования химических реагентов. Это позволяет снизить расход руды за счет более полного извлечения металла из сырья.

Для снижения расхода руды также применяются методы рециркуляции и переработки отходов производства. Отходы, содержащие ценные металлы, могут быть подвергнуты специальной обработке и использованы вновь. Это позволяет уменьшить затраты на добычу и обработку руды, а также сократить экологическую нагрузку на окружающую среду.

Еще одним техническим решением для снижения расхода руды является оптимизация процесса обогащения. С помощью современных компьютерных моделей и аналитических методов можно определить оптимальные параметры процесса, такие как скорость потока, концентрация реагентов и другие факторы, которые позволят достичь максимальной эффективности.

Использование технических решений для снижения расхода руды позволяет сократить затраты на добычу и производство металла, повысить его качество и уменьшить негативное воздействие на окружающую среду. Это важно не только с экономической, но и с экологической точки зрения, что позволяет сохранить ресурсы и обеспечить устойчивое развитие производства тяжелых металлов.

Экологические последствия высокого расхода руды

Высокий расход руды на производство 1 т металла у тяжелых металлов имеет серьезные экологические последствия. В результате добычи и переработки руды выделяется большое количество отходов, вредящих окружающей среде.

Одним из основных экологических последствий является загрязнение водных ресурсов. В процессе размола и обогащения руды используются химические реагенты и растворители, которые попадают в реки и озера, приводя к загрязнению воды. Это может негативно сказаться на живых организмах, находящихся в водной экосистеме, и привести к нарушению ее биологического равновесия.

Еще одним важным аспектом является высокая энергозатратность при переработке руды. Для производства металла необходимо провести множество сложных и энергозатратных технологических операций. Для получения энергии на производство металла часто используются ископаемые топлива, что приводит к увеличению выбросов парниковых газов и усилению эффекта парникового газа.

Еще одним экологическим последствием высокого расхода руды является разрушение природного ландшафта и потеря биоразнообразия. Добыча руды требует масштабных земляных работ, что часто приводит к вырубке лесов и разрушению экосистем. Биоразнообразие снижается, животные и растения, адаптированные к конкретным условиям, теряют свои места обитания.

В целом, высокий расход руды на производство 1 т металла у тяжелых металлов оказывает значительное негативное воздействие на окружающую среду. Для снижения экологических последствий необходимо развивать и внедрять более эффективные и экологически безопасные технологии добычи и переработки руды.

Практические примеры снижения расхода руды

Один из способов снижения расхода руды на получение 1 тонны металла у тяжелых металлов заключается в улучшении качества руды. Загрязнения и примеси в руде могут снижать эффективность процесса переработки, поэтому важно удалить все ненужные элементы до начала обработки. Проведение тщательного сортировочного процесса и магнитной очистки может помочь улучшить качество руды и тем самым снизить расходы.

Другим способом снижения расхода руды является оптимизация процесса переработки. Использование более эффективных технологий и современного оборудования позволяет повысить выход металла из руды, что в свою очередь снижает расход руды на получение 1 тонны металла. Например, использование высокотемпературной плавки может значительно уменьшить потери металла в процессе и увеличить его концентрацию в конечном продукте.

Также важно оптимизировать параметры процесса переработки, такие как длительность и температура обработки. Изменение этих параметров может помочь более эффективно использовать руду и снизить ее расход. Например, сокращение времени обработки и повышение температуры плавки может привести к более быстрой выгрузке металла из руды и, следовательно, к снижению расхода руды.

Наконец, одним из самых эффективных способов снижения расхода руды является рециклинг и переработка отходов. Вместо выбрасывания отходов можно использовать специальные технологии и процессы для их вторичного использования. Это не только позволит снизить расход руды на производство металла, но и сократит негативное воздействие на окружающую среду.

Вопрос-ответ

Какой вес руды требуется для получения 1 т металла?

Вес руды, необходимый для получения 1 т металла, зависит от типа металла. У разных тяжелых металлов этот показатель разный. Например, для получения 1 тонны железа необходимо потратить около 1,5 тонн руды, а для получения 1 тонны свинца потребуется примерно 4 тонны руды.

Какие факторы влияют на расход руды на 1 т металла?

Расход руды на 1 т металла зависит от нескольких факторов. Во-первых, это процентное содержание металла в руде - чем выше содержание, тем меньше руды потребуется для получения 1 т металла. Во-вторых, эффективность процессов обогащения и обработки руды. Чем более эффективно применяются различные технологии, тем меньше руды потребуется для получения нужного количества металла. Также на расход руды может влиять качество и состав руды, условия работы оборудования и другие факторы.