Металлы и композиты - разные материалы, обладающие своими особенностями и свойствами. Металлы являются прочными, долговечными и имеют хорошую теплопроводность, в то время как композиты обладают лёгкостью, высокой прочностью и антикоррозионными свойствами. В связи с этим процесс соединения металла и композита требует особого внимания и решения технических проблем.

Взаимодействие металла и композита особенно важно при создании различных конструкций, которые должны обладать высокой прочностью и устойчивостью к воздействию внешних факторов. Для успешного соединения металла и композита необходимо учитывать химическую, физическую и механическую совместимость материалов.

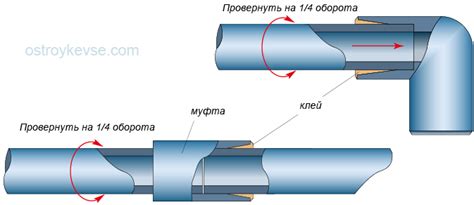

Основным методом соединения металла и композита является использование клея или специальных клеевых составов. Однако, этот метод требует тщательной подготовки поверхностей материалов, чтобы обеспечить хорошую адгезию между ними. Также можно использовать механические способы соединения, такие как штифты, болты или заклепки, однако это может требовать дополнительного обработки и изменения конструкции.

Правильное соединение металла и композита играет ключевую роль в создании прочных и надежных конструкций, которые могут быть использованы в различных отраслях промышленности - от авиации и обороны до строительства и спорта. Постоянное развитие и исследование новых методов соединения металла и композита позволяют создавать более сложные и эффективные конструкции, обладающие высокой прочностью и долговечностью.

Взаимодействие металла и композита

Взаимодействие металла и композита представляет собой процесс соединения двух разных материалов: металла, обладающего высокой прочностью и твердостью, и композитного материала, состоящего из различных волокнистых или частицеобразных укрепляющих элементов, распределенных в матрице.

Одной из особенностей взаимодействия металла и композита является необходимость обеспечения надежного соединения с достаточной прочностью, чтобы композитные элементы не отделялись от металлической основы. Для этого может применяться различные методы соединения, такие как клеевое соединение, сварка или закладка в композитную матрицу.

При соединении металла и композитного материала необходимо учесть особенности их физических и механических свойств. Например, металл обычно обладает высокой плотностью и теплопроводностью, что может привести к возникновению деформаций или дисбалансу в тепловом режиме при соединении с композитом. В свою очередь, композитный материал имеет более низкую плотность и модуль упругости, что требует более осторожного подхода к выбору метода соединения и контролю качества.

При выборе способа соединения металла и композита необходимо учитывать также их поверхностные свойства. Например, металл может иметь окисленную поверхность, требующую предварительной обработки, чтобы обеспечить хорошую адгезию с композитом. Композитный материал, seiner качестве матрицы, может иметь различную степень пористости или шероховатость, которые также могут влиять на прочность соединения.

В целом, взаимодействие металла и композита является сложным процессом, требующим тщательной подготовки, контроля качества и выбора оптимального способа соединения. Успешное соединение металла и композита позволяет создавать конструкции с улучшенными механическими свойствами и оптимальной сочетаемостью показателей прочности, жесткости и легкости.

Роль композитных материалов в современной промышленности

Композитные материалы играют важную роль в современной промышленности, применяясь в различных отраслях экономики. Их основное преимущество заключается в высокой прочности и легкости, что позволяет создавать конструкции с минимальным весом и максимальной надежностью.

Одним из основных применений композитов является авиационная индустрия. Здесь они применяются в производстве легких и прочных элементов самолетов, что позволяет снизить их общий вес и повысить их топливную эффективность. Такие материалы также используются в производстве вертолетов, спутников и космических аппаратов.

Композиты также нашли применение в строительной отрасли. Благодаря своей прочности и легкости, они используются для создания высокопрочных конструкций, таких как мосты, небоскребы и спортивные сооружения. Более того, композиты могут быть использованы в производстве быстровозводимых зданий, что позволяет сократить время строительства и улучшить прочность конструкций.

Промышленность автомобилестроения также активно применяет композитные материалы. Они используются для создания кузовов автомобилей, что позволяет снизить их общий вес и улучшить показатели топливной экономичности. Композитные материалы также применяются в производстве компонентов подвески и элементов интерьера автомобилей.

Кроме того, композиты имеют широкое применение в медицинской отрасли. Они могут использоваться для создания зубных имплантатов, ортопедических протезов и инструментов, таких как хирургические ножи и зонды. Благодаря своей прочности и некоррозионности, композитные материалы обеспечивают долговечность и надежность медицинских изделий.

Таким образом, композитные материалы играют важную роль в современной промышленности, обеспечивая высокую прочность и легкость конструкций. Их использование в различных отраслях экономики способствует снижению общего веса изделий, повышению их топливной эффективности и улучшению надежности и долговечности.

Основные принципы соединения металла и композита

Соединение металла и композита является сложной и важной технологической задачей, требующей соблюдения нескольких основных принципов.

Во-первых, необходимо обеспечить максимально плотное прилегание поверхности металла к поверхности композита. Для этого применяются различные методы предварительной обработки поверхностей, включая шлифование и пескоструйную обработку. Также может потребоваться нанесение слойка адгезива для усиления сцепления.

Во-вторых, важно правильно выбрать метод соединения. Один из основных методов – сварка. Она позволяет достичь прочного соединения металла и композита благодаря плавлению поверхностей и созданию стойкого металлургического соединения. При этом необходимо учитывать свойства металла и композита, чтобы избежать повреждения материалов.

Третий принцип соединения металла и композита – использование специальных композитных материалов для выравнивания разницы в коэффициенте теплового расширения. Материал, обладающий схожими свойствами с обоими соединяемыми материалами, помогает уменьшить напряжения и предотвратить возможные деформации и трещины.

И наконец, четвертый принцип – контроль качества соединения. После процесса соединения металла и композита необходимо провести проверку наличия дефектов и недостатков, которые могут привести к преждевременному разрушению соединения. Для этого используются различные неразрушающие методы испытаний, включая радиографический контроль и ультразвуковую дефектоскопию.

Механическое соединение металла и композита: технологии и применение

Механическое соединение металла и композита представляет собой процесс объединения этих материалов без использования сварки или клея. Основными технологиями механического соединения являются болтовое соединение, заклёпочное соединение, резьбовое соединение, проклёпочное соединение и другие.

Болтовое соединение– наиболее распространенная технология соединения, при которой используются болты, шайбы и гайки. Это самый простой способ соединения и он позволяет обеспечить достаточно прочное соединение больших деталей, например, в металлическом каркасе здания или моста.

Заклёпочное соединение– технология, при которой используются заклепки для соединения двух или более слоев материала. Заклёпочное соединение широко применяется в авиастроении и судостроении, так как позволяет создать прочное соединение и обеспечивает хорошую герметичность.

Резьбовое соединение– технология, при которой соединяемые детали обладают резьбовыми отверстиями и резьбовыми штифтами. Резьбовое соединение обеспечивает надежное закрепление деталей и используется в различных отраслях промышленности.

Проклёпочное соединение– метод соединения, при котором используются проклёпки, штыри и растяжки. Этот метод идеально подходит для соединения тонких листовых материалов, таких как алюминий или композиты.

Механическое соединение металла и композита применяется во множестве отраслей промышленности, включая автомобильное производство, авиацию, судостроение и др. Это позволяет создавать легкие и прочные конструкции, которые могут выдерживать большие нагрузки и условия эксплуатации.

Клеевое соединение металла и композита: преимущества и ограничения

Клеевое соединение металла и композита представляет собой один из наиболее эффективных способов объединить эти два материала вместе. Клей предоставляет прочное и долговечное соединение, которое обладает рядом преимуществ перед другими методами соединения.

Одним из основных преимуществ клеевого соединения металла и композита является возможность соединения материалов с различной структурой и свойствами. Клей позволяет преодолеть разницу в коэффициентах теплового расширения и обеспечивает герметичность соединения, исключая возможность проникновения влаги или газов.

Клеевые соединения также обладают высокой устойчивостью к различным механическим нагрузкам, таким как вибрация, удары и растяжение. Они позволяют создать прочное и стабильное соединение, которое сохраняет свою интегритет даже при экстремальных условиях эксплуатации.

Однако, несмотря на все преимущества клеевых соединений, они имеют определенные ограничения. Например, правильный выбор клеевого состава является ключевым фактором успешного соединения. Необходимо учитывать типы материалов, их свойства и требования к степени прочности соединения.

Другим ограничением клеевых соединений является необходимость точной подготовки поверхностей и обеспечение их чистоты перед процессом соединения. Даже небольшие загрязнения или несоответствия в подготовке поверхностей могут негативно сказаться на прочности и эффективности клеевого соединения.

В итоге, клеевое соединение металла и композита является эффективным и надежным способом соединения материалов с различными свойствами. Однако, для достижения наилучших результатов необходимо правильно выбрать клей и провести тщательную подготовку поверхностей перед процессом соединения.

Сварка металла и композита: особенности и технические аспекты

Сварка металла и композита является сложным и технически требовательным процессом. Основное отличие между этими двумя материалами заключается в их структуре и химическом составе. Металлы обладают металлической структурой, состоящей из атомов, расположенных в кристаллической решетке. Композиты, в свою очередь, представляют собой составные материалы, состоящие из различных компонентов, таких как волокна или частицы, закрепленные в матрице.

Сварка металла и композита требует специальных подходов и технологий. Одним из наиболее распространенных методов сварки является дуговая сварка, которая может быть применена и для металла, и для композита. При дуговой сварке, сварщик использует электрическую дугу для нагрева и плавления свариваемых материалов. Однако при сварке композитов необходимо учитывать их особенности, такие как низкая теплопроводность и термическая устойчивость. Поэтому часто используются специальные методы, например, сварка с использованием индукционного нагрева или лазерная сварка.

Особенности сварки металла и композита влияют на процесс формирования сварного шва и его качество. Например, при сварке композитов может возникать проблема разрушения волокон или частиц в матрице, что может привести к снижению прочности сварного соединения. Поэтому важно использовать оптимальные параметры сварки, такие как скорость нагрева, температура и давление, чтобы достичь оптимальной прочности сварного соединения.

Взаимодействие металла и композита в аэрокосмической отрасли

В аэрокосмической отрасли взаимодействие металла и композита представляет собой важный аспект при создании летательных аппаратов. Методы соединения металла и композита должны быть не только прочными и надежными, но и учитывать особенности каждого материала.

Для соединения металла и композита в аэрокосмической отрасли применяются различные технологии. Одной из наиболее распространенных является использование клеевых соединений. Клей служит для создания прочной связи между металлической деталью и композитной панелью. При этом важно учитывать химическую совместимость клея и материалов, чтобы обеспечить долговечность соединения.

Еще одним способом соединения металла и композита является использование болтовых соединений. Болты прокладываются через отверстия, просверленные в металле и композите, и затягиваются гайками. Этот способ соединения отличается высокой прочностью и позволяет быстро разбирать и собирать конструкцию, что особенно важно для технического обслуживания.

Также в аэрокосмической отрасли применяется метод гидрошумовой сварки. Этот способ соединения позволяет создавать прочные связи между металлическими и композитными элементами путем применения высокочастотных ультразвуковых волн. Гидрошумовая сварка обладает высокой точностью и отсутствием воздействия высоких температур, что позволяет сохранить свойства композитного материала.

Взаимодействие металла и композита в аэрокосмической отрасли требует комплексного технического подхода и учета особенностей каждого материала. Это позволяет обеспечить максимальную прочность и долговечность соединения, что является важным фактором в создании надежных и безопасных летательных аппаратов.

Примеры успешного соединения металла и композита в различных областях:

1. Авиационная промышленность. В авиации инженеры исследуют возможности соединения металлических компонентов с композитными. Такие соединения встречаются в конструкции крыльев и фюзеляжа самолетов, где металлические элементы подвергаются большим нагрузкам, а композитные - обеспечивают легкость и прочность. Эти соединения решают проблему сочетания качеств металла и композитов: прочность и легкость соответственно.

2. Автомобильная промышленность. В автомобилестроении соединение металла и композита нашло широкое применение. Примером может служить использование композитных материалов в кузове автомобиля: дверных панелей, капота, бампера и других элементов. Такие соединения позволяют увеличить прочность и снизить массу автомобиля, что влияет на его экономичность и безопасность.

3. Судостроение. В судостроении соединение металла и композита нашло применение в корпусе судна и его элементах. Например, внешний кожух корпуса может быть выполнен из металла, а внутренняя обшивка - из композита. Это соединение обеспечивает максимальную прочность и легкость судна, что важно для его маневренности и эффективности.

4. Машиностроение. В машиностроении соединение металла и композита используется при производстве деталей и узлов машин и оборудования. Например, композитные обшивки металлических деталей позволяют снизить их вес и повысить рабочие характеристики, такие как прочность и износостойкость. Это позволяет сделать машины более эффективными и долговечными.

5. Строительная отрасль. В строительстве соединение металла и композита используется для создания конструкций с особыми требованиями к прочности и весу, например, мостов, крыш и фасадов зданий. Композитные материалы позволяют уменьшить нагрузку на металлические элементы и снизить затраты на строительство, при этом сохраняя необходимую прочность и устойчивость конструкции.

Примеры успешного соединения металла и композита в различных областях демонстрируют преимущества этого соединения: легкость, прочность и универсальность для решения различных задач. Это позволяет создавать более эффективные и долговечные конструкции в различных отраслях промышленности.

Перспективы развития технологий соединения металла и композита

Современные технологии соединения металла и композита предоставляют широкий спектр возможностей для развития различных отраслей промышленности. Одной из перспективных техник является объединение материалов через использование многослойных соединений.

Многослойные соединения представляют собой структуры, состоящие из нескольких слоев металла и композита, которые обеспечивают улучшенные свойства соединения. Этот метод позволяет снизить нагрузку на контактные поверхности, улучшить адгезию между материалами и обеспечить более долговечное соединение.

Другой перспективной техникой является применение специальных клеевых соединений, которые могут обеспечить высокую прочность и надежность соединения между металлом и композитом. Эти клеевые материалы обладают высокой адгезией и отличными механическими свойствами, что позволяет использовать их в различных областях, где требуется соединение металлических и композитных деталей.

Еще одной перспективной технологией является применение специальных металлических волоконных материалов, которые позволяют усилить композитную структуру и обеспечить более надежное соединение с металлом. Эти материалы имеют высокую прочность и отличаются устойчивостью к коррозии, что делает их идеальными для использования в агрессивных средах или в условиях повышенной нагрузки.

Таким образом, развитие технологий соединения металла и композита открывает новые перспективы для создания более легких, прочных и долговечных изделий в различных отраслях промышленности. Многослойные соединения, специальные клеевые материалы и волоконные материалы - это лишь некоторые из инновационных методов, которые могут применяться в области соединения металла и композита, чтобы достичь высоких технических характеристик и усовершенствовать производственные процессы.

Вопрос-ответ

Чем отличается соединение металла и композита от соединения металла с металлом?

Соединение металла и композита имеет ряд особенностей по сравнению с соединением металла с металлом. Во-первых, композит обладает другой структурой и свойствами, поэтому для соединения требуются специальные технологии и материалы. Во-вторых, расширение и сжатие металла и композита при нагревании и охлаждении происходят по-разному, что может вызывать напряжения в соединении. В-третьих, различные электрические свойства металла и композита могут повлиять на проводимость электрического тока в соединении. И, наконец, металл и композит могут иметь разные коэффициенты теплового расширения, что также может вызывать проблемы при соединении.

Как выбрать метод соединения металла и композита?

Выбор метода соединения металла и композита зависит от ряда факторов. Во-первых, необходимо учитывать конкретные материалы, из которых изготовлены металл и композит, и их свойства, такие как теплопроводность, электропроводность и прочность. Во-вторых, важно учесть требования к прочности соединения и возможные нагрузки, которые оно будет испытывать. В-третьих, необходимо оценить доступные технологии и их стоимость. Некоторые из распространенных методов соединения металла и композита включают наклеивание, сварку, использование болтов и заклепок, а также применение специальных клеев или адгезивов. В конкретной ситуации следует обратиться к специалистам, которые смогут дать рекомендации и подобрать оптимальный метод соединения.