Резание металла - один из наиболее важных процессов в металлообработке. Оно осуществляется с помощью различных инструментов, таких как фрезы, сверла и токарные ножи. Однако сам процесс резания сопровождается большим трением и нагревом, что может привести к износу инструмента и плохому качеству обработки.

Для улучшения процесса резания металла и повышения его эффективности применяют специальные смазки. Смазки для резания металла играют важнейшую роль, обеспечивая гладкое движение инструмента и снижая трение между инструментом и металлом. Они также помогают снизить температуру при резании, предотвращая перегрев и деформацию детали.

Особенности смазок для резания металла зависят от типа металла, скорости резания и условий работы. Они должны быть стойкими к высоким температурам, обладать отличной смазывающей способностью и не содержать агрессивных компонентов, которые могут повлиять на качество обработки или саму деталь. Также важно, чтобы смазка была стабильной при различных условиях работы и не испарялась слишком быстро.

Использование правильной смазки для резания металла является неотъемлемой частью процесса металлообработки. Она позволяет улучшить качество обработки, продлить срок службы инструмента и снизить вероятность повреждения детали. Поэтому выбор смазки должен быть осознанным и обоснованным, исходя из конкретных условий работы и требований процесса резания.

Роль смазок в процессе резания металла

Смазки играют неотъемлемую роль в процессе резания металла, обеспечивая его эффективное и качественное обработку. Они снижают трение и износ инструментов, повышают точность и качество обработки, а также длительность их службы.

Во время резания металла происходит большое количество трений между режущим инструментом и обрабатываемым материалом, что может привести к его нагреву и износу. Смазки создают защитную пленку между поверхностями контакта, которая снижает трение и уменьшает перегрев инструмента. Это позволяет значительно повысить его продолжительность работы и обеспечить более качественную обработку металла.

Одна из основных функций смазок в процессе резания металла – снижение образования зазубрин и задира. Благодаря защитной пленке, образующейся при использовании смазок, поверхность режущего инструмента остается гладкой и устойчивой к деформации. Это позволяет получать более чистый и ровный обрез, а также предотвращает повреждение инструмента и продлевает его срок службы.

Кроме того, смазки обладают охлаждающим эффектом. При резке металла выделяется большое количество тепла, которое может привести к перегреву инструмента и материала. Смазки эффективно охлаждают поверхность резки, поглощая избыточное тепло и предотвращая повреждение инструмента и материала.

Важно отметить, что выбор смазки должен быть основан на типе и свойствах металла, а также на типе и условиях резания. Различные металлы требуют разных типов смазок, поэтому необходимо учитывать их особенности при выборе смазочного материала.

Важность использования смазок

Смазки имеют огромное значение в процессе резания металла, так как они способны снизить трение и износ инструмента, улучшить качество обработки поверхности и продлить его срок службы.

Во-первых, использование смазок позволяет снизить трение между инструментом и обрабатываемым материалом, что приводит к меньшим силам резания и истиранию инструмента. Это позволяет повысить эффективность процесса резания и улучшить точность обработки.

Во-вторых, смазки обладают охлаждающими свойствами, что позволяет предотвращать перегрев инструмента в процессе работы. Перегрев может привести к деформации инструмента и плохому качеству обработки, поэтому использование смазок помогает поддерживать оптимальную температуру и улучшает качество поверхности обработанного металла.

Кроме того, смазки могут препятствовать образованию законодательной силы и отверстий в материале, таких как стружка. Это также важно, поскольку застрявшая стружка может привести к повреждению инструмента и неправильной обработке.

В целом, использование смазок при резании металла является необходимым условием для обеспечения эффективности, качества и долговечности процесса. От выбора смазки зависит множество параметров относительно качества обработки, стоимости резания и долговечности инструмента. Необходимо правильно подобрать смазку в зависимости от свойств материала и условий работы, а также контролировать ее состояние и своевременно производить замену или дополнение в случае необходимости.

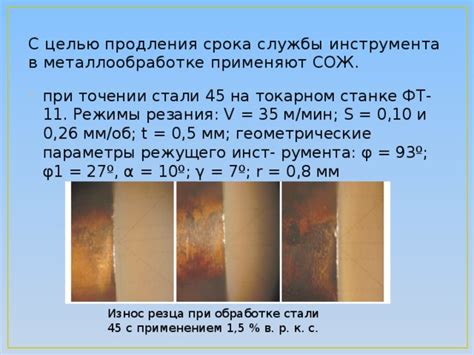

Расширение срока службы инструмента

Применение смазок для резания металла играет важную роль для расширения срока службы инструмента. Смазка образует защитную пленку на поверхности режущего инструмента, что позволяет уменьшить трение и износ. Кроме того, смазка предотвращает загар, образование накипи и закаливание металла, что ведет к повышению его прочности и стойкости к деформации.

Расширение срока службы инструмента достигается благодаря способности смазки к охлаждению работающих поверхностей, что позволяет избежать перегрева и повреждений. Также смазка улучшает отвод стружки, предотвращая ее залипание на режущем инструменте. Это позволяет сохранить остроту режущего края и точность обработки.

Для повышения эффективности использования смазок в процессе резания металла необходимо учитывать особенности материала и типа обработки. Важно правильно подобрать смазку с соответствующими характеристиками, такими как вязкость, степень проникновения, точку кипения. Также важно регулярно проводить обслуживание и смену смазки, чтобы поддерживать оптимальные условия работы инструмента.

Улучшение качества обработки

Смазки для резания металла играют важную роль в процессе обработки, поскольку они способны значительно повысить качество работ.

Одним из основных преимуществ использования смазок является снижение температуры при контакте инструмента с материалом. Это позволяет уменьшить нагрузку на рабочее оборудование и увеличить его срок службы. Кроме того, снижение температуры способствует улучшению точности обработки, поскольку уменьшает риски деформации материала и появления трещин.

Смазки также обладают свойствами, которые позволяют снизить трение между инструментом и обрабатываемым материалом. Это приводит к улучшению качества обработки, поскольку снижает шероховатость поверхности, улучшает форму и геометрию изделий.

Дополнительно, смазки способны предотвратить заклинивание инструмента в материале, что повышает безопасность и эффективность процесса обработки. Они также могут предотвратить образование стружки, что снижает риск повреждения инструмента и обрабатываемого материала.

Важно отметить, что выбор правильной смазки зависит от множества факторов, включая тип используемого инструмента, материал, который нужно обработать, и требования к окончательному изделию.

При выборе смазки необходимо учитывать ее свойства, такие как смазывающая способность, температурная стабильность, стойкость к окислению и износу. Также следует оценивать совместимость смазки с материалом, чтобы исключить реакции или коррозию.

В итоге, правильное использование смазок для резания металла позволяет достичь высокого качества обработки, увеличить производительность и продолжительность срока службы инструментов, а также снизить риск деформации и повреждения материала. Это делает смазки неотъемлемой частью процесса обработки металла и гарантирует его успешное выполнение.

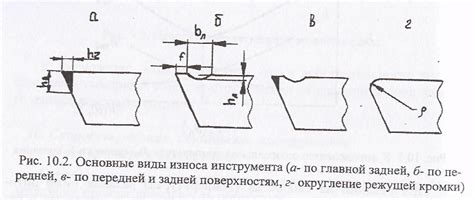

Снижение износа инструмента

Смазки для резания металла играют важную роль в снижении износа инструмента. При обработке металлов происходит трение инструмента о обрабатываемую поверхность, что ведет к износу и потери остроты режущих кромок. Применение смазок позволяет уменьшить трение и тем самым снизить износ инструмента.

Смазывание поверхности резания металла создает защитную пленку, которая предотвращает прямой контакт металлических поверхностей. Это уменьшает трение и износ, а также помогает увеличить срок службы инструмента. Кроме того, смазка может содержать антикоррозионные добавки, которые предотвращают образование ржавчины и защищают инструмент от воздействия окружающей среды.

Выбор правильной смазки для резания металла зависит от многих факторов, включая тип обрабатываемого металла, скорость резания, тип инструмента и условия эксплуатации. Некоторые смазки предназначены для работы при высоких температурах, другие - при низких. Важно выбрать смазку, которая обеспечит оптимальное снижение трения и износа при конкретных условиях.

Необходимо также правильно нанести смазку на поверхность резания металла. Равномерное покрытие и достаточное количество смазки позволят обеспечить эффективную работу инструмента и предотвратить излишний износ. Важно следить за состоянием смазки и регулярно обновлять ее, чтобы поддерживать оптимальный уровень снижения трения и износа инструмента.

Следует отметить, что выбор и использование смазки для резания металла является одним из важных аспектов процесса обработки металлов. Правильно подобранная смазка может значительно увеличить срок службы инструмента, повысить качество обработки и сэкономить время и ресурсы. Поэтому важно уделить достаточное внимание выбору и применению смазок для резания металла.

Повышение производительности работы

Одним из важных аспектов смазок для резания металла является их влияние на производительность работы. Правильный выбор и применение смазывающих материалов может значительно повысить эффективность и результативность процесса резания металла.

Смазки для резания металла создают защитную пленку, которая уменьшает трение между инструментом и обрабатываемой поверхностью. Это позволяет плавно и легко производить резку материала, снижая нагрузку на инструмент и увеличивая его срок службы.

Кроме того, смазки для резания металла способствуют охлаждению и удалению отходов резания. Они предотвращают нагревание материала и инструмента, что дополнительно способствует повышению производительности работы.

Также, использование специализированных смазок для резания металла позволяет снизить риск повреждения оборудования и деталей. Они уменьшают вероятность возникновения трещин, заеданий и прочих дефектов при обработке металла, что в свою очередь способствует повышению качества обработки и снижению времени на корректировку ошибок.

Особенности выбора смазки для различных видов металла

Выбор смазки для резания металла является важным аспектом процесса и зависит от типа металла, его свойств и формы резания. Разные металлы имеют различные требования к смазке, поэтому важно учитывать эти особенности при выборе подходящего продукта.

Смазка для резания стали должна быть обладать хорошей адгезией и стойкостью при высоких температурах. Также важно, чтобы она обладала высокой антифрикционной способностью и могла предотвращать образование трения и износа инструмента. Рекомендуется использовать смазки на основе минеральных масел или жиров.

Для обработки алюминия, меди и их сплавов рекомендуется выбирать смазку, которая обладает хорошей термостабильностью и антиокислительными свойствами. Такие металлы имеют низкую температуру плавления, поэтому при работе с ними важно учесть этот факт и выбрать смазку, которая не потеряет свои свойства при повышенных температурах.

Для резания чугуна рекомендуется использовать смазки с высоким содержанием графита, так как этот материал обладает антифрикционными свойствами и способствует снижению трения. Графитный порошок в составе смазок позволяет обрабатывать чугун с высокой точностью и без износа инструмента.

Для работы с различными видами нержавеющей стали важно использовать смазку, которая обладает хорошей антифрикционной способностью и защитой от коррозии. Нержавеющая сталь имеет специфические свойства, поэтому требуется использовать соответствующие смазки для достижения оптимальных результатов.

В целом, выбор смазки для резания металла зависит от его свойств, формы резания и требуемых результатов. Необходимо учитывать особенности каждого металла и выбирать смазку, которая обеспечит эффективность и качество процесса обработки.

Смазки для резания тугоплавких металлов

Резка тугоплавких металлов, таких как сталь высокой прочности, титан и нержавеющая сталь, является сложной и требует особого подхода. Важным компонентом в этом процессе является правильный выбор смазки.

Смазка для резания тугоплавких металлов должна обладать следующими особенностями:

- Высокая термостабильность. При резке тугоплавких металлов выделяется значительное количество тепла. Смазка должна быть способна выдерживать высокие температуры и не терять свои свойства.

- Отличное смазывающее действие. Смазка должна эффективно снижать трение между режущим инструментом и обрабатываемым металлом, обеспечивая более легкое и точное резание.

- Защита от коррозии. Резка тугоплавких металлов часто производится с использованием жидкости, поэтому смазка должна обладать защитными свойствами, чтобы предотвратить появление коррозии на поверхности металла.

- Улучшение качества обработки. Правильно подобранная смазка помогает достичь более гладкой поверхности и лучшего качества обработки металла, а также увеличивает производительность и снижает износ инструмента.

При выборе смазки для резания тугоплавких металлов необходимо учитывать свойства материала, тип оборудования, используемую методику резки и условия окружающей среды. Рекомендуется консультироваться с профессионалами в области резания металла, чтобы правильно подобрать смазку, обеспечивающую оптимальные результаты и длительный срок службы оборудования.

Нанесение смазок и обслуживание инструмента

Нанесение смазок на режущий инструмент является одним из важных этапов в процессе обработки металла. Смазка выполняет несколько функций, включая снижение трения между инструментом и обрабатываемым материалом, охлаждение режущей зоны и улучшение поверхностного качества обработки.

Правильное нанесение смазок на инструмент также гарантирует продолжительное его служение и предотвращает износ поверхности. Для этого необходимо использовать специальные маслотеряющие щетки или распылители, обеспечивающие равномерное распределение смазочного материала.

Кроме нанесения смазок, также необходимо проводить регулярное обслуживание инструмента. Во-первых, следует уделять внимание состоянию режущих кромок и их правильной заточке. Некорректное заточка может привести к плохому качеству обработки и увеличению силы резания.

Во-вторых, необходимо следить за правильным креплением инструмента в станке. Неправильная фиксация может вызвать вибрацию и неровное движение инструмента, что негативно скажется на качестве резки металла.

Кроме того, периодически необходимо промывать инструмент от скопившейся смазки и стружки, чтобы предотвратить засорение каналов и ухудшение работоспособности. Как правило, это можно сделать с помощью специальных чистящих средств и промывочных станций.

Важно помнить, что правильное нанесение смазок и обслуживание инструмента значительно продлевает его срок службы и обеспечивает качественную обработку металла. Поэтому следует придерживаться рекомендаций производителя и регулярно проводить обслуживание инструмента.

Вопрос-ответ

Зачем использовать смазки при резании металла?

Смазка при резании металла играет роль охлаждающего и смазывающего агента. Она предотвращает перегрев и износ инструмента, облегчает процесс обработки и повышает качество резки.

Какие особенности у смазок для резания металла?

Смазки для резания металла должны быть стойкими к высоким температурам и высоким давлениям. Они должны эффективно смазывать и охлаждать режущий инструмент, а также удалять стружку и другие отходы, образующиеся в процессе резки.

Как выбрать подходящую смазку для резания металла?

При выборе смазки для резания металла необходимо учитывать материал, который будет обрабатываться, тип оборудования и условия эксплуатации. Рекомендуется обратиться к специалисту или производителю смазки для получения рекомендаций.

Можно ли использовать смазки для резания металла в домашних условиях?

Да, можно использовать смазки для резания металла и в домашних условиях. Однако необходимо учитывать, что такие смазки могут содержать токсичные или воспламеняющиеся компоненты, поэтому следует соблюдать меры безопасности при их использовании.

Какие преимущества дает использование смазок для резания металла?

Использование смазок для резания металла позволяет увеличить срок службы режущего инструмента, улучшить качество обработки и снизить степень износа оборудования. Кроме того, смазки снижают вероятность возникновения трещин и повреждений на обрабатываемой поверхности.