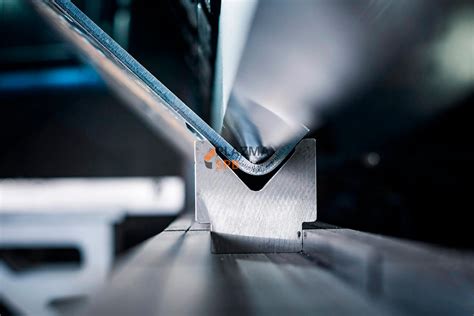

Гибка металла является одним из основных методов слесарной обработки, который позволяет создавать различные детали и конструкции из металлических материалов. Этот процесс включает в себя локализованное изменение формы и размеров металлических заготовок с использованием специальных инструментов и оборудования.

Основными методами гибки металла являются гибка на гибочных прессах и гибка на роликогибочных станках. При гибке на гибочных прессах металлическая заготовка помещается между двумя прессующими плитами, а затем под действием силы пресса она приобретает нужную форму. Гибка на роликогибочных станках осуществляется с помощью роликов, которые постепенно меняют направление движения заготовки и придают ей нужное изгибное напряжение.

Важной частью слесарной обработки гибки металла является выбор правильной технологии. В процессе гибки учитываются множество факторов, таких как тип и толщина металлической заготовки, радиус изгиба, угол изгиба и требуемая точность формы. Кроме того, необходимо учитывать особенности каждого из методов гибки и выбрать наиболее подходящий для конкретной задачи.

Следует отметить, что гибка металла – сложный и требующий опыта процесс, который выполняется высококвалифицированными специалистами. Они обладают глубокими знаниями и практическими навыками в области слесарной обработки и способны производить качественную гибку металла с соблюдением всех требований и стандартов.

Термическая обработка металла: применение и основные методы

Термическая обработка металла – это процесс изменения структуры и свойств металла путем нагрева и последующего охлаждения. Термическая обработка широко применяется в металлургической и машиностроительной промышленности для улучшения механических свойств и прочности металлических изделий.

Основными методами термической обработки металла являются нагрев, выдержка и охлаждение. Нагрев позволяет достичь определенной температуры, которая обеспечивает изменение структуры металла и регулирование его свойств. Выдержка позволяет удерживать металл при определенной температуре в течение определенного времени для полного изменения его структуры. Охлаждение происходит после нагрева и выдержки и может быть осуществлено рядом способов.

Один из основных методов термической обработки металла – это нормализация. При нормализации металл нагревается до критической температуры, а затем охлаждается на воздухе. Это позволяет избавиться от внутренних напряжений и улучшить механические свойства металла, делая его более пластичным и прочным.

Другим распространенным методом термической обработки является закалка. При закалке металл нагревается до высокой температуры и затем быстро охлаждается в специальной среде, такой как вода или масло. Этот процесс делает металл более твердым и прочным, но менее пластичным.

Термическая обработка металла находит применение во многих отраслях промышленности, от автомобильного производства до производства инструментов. Правильно проведенная термическая обработка позволяет получить металлические изделия, обладающие необходимыми свойствами прочности, твердости и пластичности.

Холодная прокатка и гибка металла: процесс и технологии

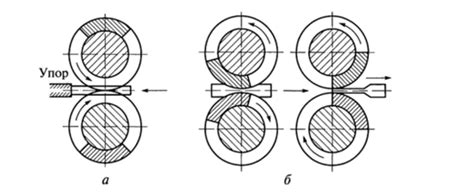

Холодная прокатка и гибка металла являются важными процессами в слесарной обработке. Холодная прокатка - это способ обработки металла, при котором его форма изменяется без нагрева материала. Данный процесс выполняется с использованием специального оборудования - холоднокатальных станов.

Холодная прокатка позволяет получить металлические изделия с заданными размерами и формой. Главным преимуществом этого метода является сохранение механических свойств материала, так как отсутствует тепловое воздействие, которое может изменить его структуру.

Гибка металла включает в себя изменение формы металлического изделия без его разрезания или сварки. Для этого используются специальные приспособления - гибочные прессы, которые позволяют приложить достаточное усилие для гибки металла в нужном направлении.

Гибка металла может выполняться как на холоде, так и при нагреве. Однако при холодной гибке сохраняются лучше механические свойства материала, поэтому этот метод широко применяется в промышленности.

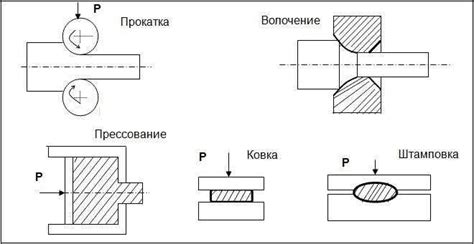

Вальцовка и штамповка: основные принципы и применение

Вальцовка – это технология пластической деформации металла, при которой его форма и размер изменяются под действием вращающихся валков. В процессе вальцовки, металлический лист или проволока подвергаются силам сдавливания и растяжения, что позволяет получить нужную форму и размер детали.

Основной принцип вальцовки заключается в передаче вращения валков на обрабатываемый материал. При этом, металл прокатывается между валками, поверхность которых имеет рисунок или гравировку в соответствии с желаемым профилем детали. В результате, материал приобретает новую форму – плоскость становится гнутой, а проволока – профилированной.

Штамповка – это технология, при которой металлической детали придается нужная форма путем нахождения между двумя или более штампами. Процесс штамповки основывается на использовании гидравлических или механических прессов.

Принцип штамповки заключается в том, что деталь помещается между две штампа, один из которых называется многофункциональным или заготовительным, а другой – оперативным или рабочим. При сжатии штампов, материал деформируется и приобретает нужную форму и размеры.

Благодаря своим особенностям, вальцовка и штамповка широко применяются в различных отраслях промышленности. Эти технологии позволяют эффективно производить детали для машиностроения, автопрома, производства бытовых приборов и техники. Они также находят применение в производстве деталей для строительства, сельского хозяйства, энергетики и других отраслях, требующих металлообработки.

Стружкообразование и фрезеровка металла: основные приемы и технологии

Стружкообразование является важным процессом при работе с металлом. При этом происходит удаление лишнего материала и придание заготовке нужной формы. Основным приемом стружкообразования является фрезеровка, которая выполняется специальными инструментами – фрезами.

Фрезеровка позволяет обрабатывать металл различной сложности и структуры. С помощью фрез можно создавать пазы, пропилы, фаски и другие элементы на металлических деталях. Основными технологиями фрезерования являются шлифовка, точение и сверление.

Для выполнения стружкообразования и фрезеровки металла необходимо соблюдать ряд правил и технологий. Во-первых, нужно правильно выбрать инструмент и его параметры – тип фрезы, ее диаметр, частоту вращения и подачу. Во-вторых, необходимо обеспечить надежное закрепление детали и инструмента, чтобы избежать возможных отклонений и повреждений.

Важными приемами при фрезеровке металла являются правильное выбор подходящей фрезы, использование охлаждающей смазки для снижения трения и повышения срока службы инструмента, а также правильное проектирование и предварительная подготовка детали перед обработкой.

Общение и обмен опытом между специалистами в этой области позволяют улучшить технологические процессы фрезеровки и стружкообразования металла, повышая эффективность работы и качество готовых изделий.

Лазерная резка и гибка металла: преимущества и применение

Лазерная резка и гибка металла – современные технологии, которые широко применяются в промышленности для обработки и формирования металлических изделий. Они предоставляют ряд преимуществ и имеют множество областей применения.

Одним из главных преимуществ лазерной резки и гибки металла является высокая точность обработки. Лазерная резка позволяет получить четкие и аккуратные контуры, а гибка металла позволяет формировать изделия с высокой степенью точности и повторяемости. Это особенно важно в производстве деталей с сложной геометрией, где допускаются небольшие отклонения.

Еще одним преимуществом этих технологий является высокая скорость обработки. Лазерная резка позволяет быстро выполнить порезку металлического листа, а гибка металла позволяет быстро изготовить готовое изделие. Это позволяет сократить время производства и повысить эффективность работы предприятия.

Лазерная резка и гибка металла широко применяются в различных отраслях промышленности, включая автомобильную, аэрокосмическую, энергетическую и другие отрасли. Они используются для производства деталей и компонентов, а также для изготовления прототипов и серийных изделий.

В заключение, лазерная резка и гибка металла – это современные технологии, которые обеспечивают высокую точность и скорость обработки металлических изделий. Они находят широкое применение в различных отраслях промышленности и позволяют сократить время производства и улучшить качество изделий.

Вопрос-ответ

Какие основные методы слесарной обработки гибкого металла?

Основными методами слесарной обработки гибкого металла являются гибка, прокатка и вытягивание.

Для чего используется метод гибки металла?

Метод гибки металла используется для создания изделий с необходимой формой и размерами, а также для их приспособления под конкретные условия эксплуатации.

Какие технологии применяются при слесарной обработке гибкого металла?

При слесарной обработке гибкого металла применяются такие технологии, как гибка на гибочном прессе, вытягивание на станке или прессе, прокатка на вальцах.

Какими инструментами можно выполнять слесарную обработку гибкого металла?

Для слесарной обработки гибкого металла можно использовать инструменты, такие как гибочные прессы, станки для вытягивания и прессования, вальцы для прокатки, инструменты для резки и сверления.