Металл является одним из основных строительных материалов, использование которого необходимо во многих отраслях промышленности. Однако, несмотря на свою прочность и надежность, металл может иметь скрытые дефекты, которые при его эксплуатации могут привести к серьезным последствиям.

Скрытый дефект металла — это нарушение его структуры или состава, которое не может быть обнаружено визуальным осмотром или обычными методами контроля. Такие дефекты могут возникнуть в результате несоблюдения технологических процессов при изготовлении или обработке металла, а также из-за его старения, коррозии или неправильного монтажа.

Определение скрытого дефекта металла является сложной задачей, требующей специальных методов контроля. Одним из основных методов является неразрушающий контроль, который позволяет выявить дефекты без повреждения металлической конструкции. К таким методам относятся ультразвуковой контроль, радиографический контроль, магнитный контроль и др. Кроме того, можно использовать и разрушающие методы контроля, такие как механические испытания или химический анализ.

Что такое скрытый дефект металла?

Скрытый дефект металла - это повреждение, которое не видно невооруженным глазом и не может быть обнаружено при обычном осмотре. Однако такие дефекты могут иметь серьезное влияние на качество и прочность металлических изделий.

Причиной скрытых дефектов могут быть различные факторы, такие как неоднородность структуры металла, микротрещины, залеты посторонних частиц и другие. Эти дефекты могут возникать в процессе изготовления металлических изделий или в результате воздействия различных физических или химических процессов.

Определить скрытые дефекты металла может быть сложно, но существуют различные методы и техники, которые позволяют обнаружить их. Одним из таких методов является неразрушающий контроль, который позволяет проверить металл на наличие дефектов без влияния на его структуру и свойства.

Другим методом определения скрытых дефектов металла является использование различных испытательных устройств, таких как ультразвуковые и рентгеновские дефектоскопы, которые позволяют обнаружить дефекты на глубине и внутри металлического изделия.

Также важным аспектом в определении скрытых дефектов металла является использование специальных методов и алгоритмов анализа данных, которые позволяют выявить характеристики и особенности дефектов и оценить их влияние на качество и прочность металлических изделий.

Определение и причины возникновения скрытого дефекта металла

Скрытый дефект металла - это несовершенство или повреждение внутри материала, которое не может быть обнаружено невооруженным глазом. Такие дефекты могут возникать в процессе производства и обработки металла, а также в результате воздействия различных факторов, таких как нагрузка, коррозия и температурные изменения.

Одной из главных причин возникновения скрытых дефектов является несовершенство процесса производства металла. Например, неправильное прокатывание или формование может привести к образованию микротрещин или дефектов внутри структуры материала. Также, некачественные материалы или недостаточная очистка поверхности перед процессом обработки металла могут стать источниками скрытых дефектов.

Другими причинами возникновения скрытого дефекта металла могут быть механические нагрузки на материал. Например, избыточная нагрузка, которая превышает допустимые пределы, может вызвать образование трещин или деформацию внутри металла. Кроме того, воздействие коррозии и окружающей среды, таких как влага или химические вещества, также может вызывать появление скрытых дефектов.

Для определения скрытых дефектов металла используются различные методы и инструменты, такие как ультразвуковое и радиографическое исследование, магнитопорошковый и жидкостный контроль. Эти методы позволяют обнаруживать дефекты внутри материала и оценивать их размеры и характеристики. Таким образом, регулярное проведение контроля позволяет выявить скрытые дефекты и принять меры по предотвращению их распространения.

Как скрытый дефект металла определяется?

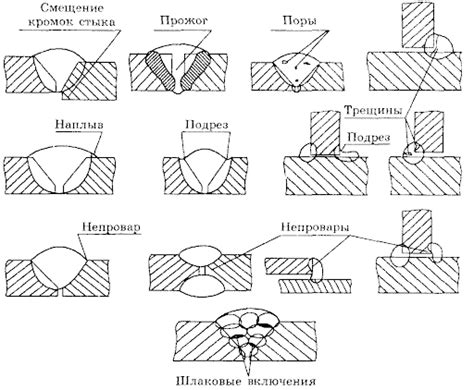

Определение скрытого дефекта металла является важным этапом в процессе контроля и обеспечения качества металлических изделий. Скрытый дефект может представлять собой некачественную структуру металла, микротрещины, неправильное соединение или другие повреждения, которые не видны невооруженным глазом.

Существует несколько методов для определения скрытых дефектов металла. Одним из них является визуальный осмотр, при котором специалист оценивает внешний вид поверхности металла на наличие трещин, загрязнений или неоднородностей. Визуальный осмотр может быть эффективным методом, но не всегда позволяет обнаружить мелкие или внутренние дефекты.

Другим методом является использование различных неразрушающих испытаний, таких как ультразвуковой контроль, магнитная дефектоскопия или радиография. Ультразвуковой контроль основан на измерении времени отражения и поглощения ультразвуковых волн металлом. Магнитная дефектоскопия использует магнитные поля для обнаружения дефектов. Радиография позволяет видеть внутренние дефекты металла с помощью рентгеновских лучей.

Также существуют методы химического анализа, которые позволяют определить наличие различных примесей или неоднородностей в металле. Это может быть полезно для обнаружения дефектов, связанных с некачественными материалами или процессами производства.

Определение скрытого дефекта металла требует опыта и специальных навыков. Важно выбрать подходящий метод контроля в зависимости от типа и размера дефекта, а также от свойств используемого металла. Регулярная проверка и контроль помогают предотвратить дальнейшее развитие дефектов и обеспечить безопасность и надежность металлических конструкций и изделий.

Влияние на эксплуатацию изделий

Скрытый дефект металла может оказывать серьезное влияние на эксплуатацию различных изделий. Во-первых, такой дефект может снижать прочность металла, что может привести к поломке или разрушению изделия в ходе его работы.

Во-вторых, скрытый дефект может привести к ухудшению характеристик изделия. Например, если дефект находится в металлическом элементе механизма, он может вызывать повышенный износ или трение, что может снизить эффективность работы механизма.

Кроме того, скрытый дефект может оказывать негативное влияние на качество изделия. Например, если дефект находится в металлическом корпусе электронного устройства, он может привести к возникновению коррозии или электрических помех, что может вызывать неисправность или неправильную работу устройства.

Различные методы и технологии могут использоваться для определения скрытых дефектов металла и минимизации их влияния. Регулярный контроль и тестирование изделий на предмет наличия скрытых дефектов позволяют выявить их на ранних стадиях и принять необходимые меры для их устранения или ограничения их влияния на эксплуатацию изделий.

Также важно учитывать факторы, которые могут способствовать появлению скрытых дефектов, такие как неправильное хранение или транспортировка металлических изделий, повышенные нагрузки или неблагоприятные условия эксплуатации. Внимание к этим аспектам поможет снизить риск возникновения скрытых дефектов и повысить долговечность и надежность изделий.

Методы обнаружения скрытого дефекта металла

1. Визуальный осмотр

Визуальный осмотр является одним из наиболее простых и доступных методов обнаружения скрытого дефекта металла. При этом осмотре особое внимание уделяется внешнему виду поверхности металла, поиску трещин, вмятин или других дефектов, которые могут быть видны невооруженным глазом. Однако, этот метод не всегда может гарантировать полное обнаружение скрытого дефекта в металле.

2. Ультразвуковой контроль

Ультразвуковой контроль является одним из самых эффективных методов обнаружения скрытого дефекта металла. Он основан на использовании звуковых волн, которые проникают через материал и отражаются от дефектов или границ раздела. По времени, требующемуся для распространения ультразвуковой волны в материале и его отражения, можно оценить размер и глубину скрытого дефекта.

3. Рентгеновский контроль

Рентгеновский контроль является еще одним эффективным методом обнаружения скрытого дефекта металла. Он основан на использовании рентгеновского излучения, которое проникает через материал и регистрируется на пленке или другом детекторе. По полученным рентгенограммам можно оценить качество материала и обнаружить наличие дефектов, таких как трещины или более сложные внутренние дефекты.

4. Магнитопорошковый контроль

Магнитопорошковый контроль является одним из наиболее чувствительных методов обнаружения скрытого дефекта металла. Он основан на использовании эффекта магнитопроводимости, при котором намагничивание материала создает магнитное поле, которое меняется в присутствии дефектов. После этого на поверхность наносится порошок, который образует видимые линии в местах концентрации магнитного поля, что позволяет обнаружить дефекты, такие как трещины или внутренние неоднородности.

Неразрушающий контроль и его виды

Неразрушающий контроль (НК) – это методы и техники, которые позволяют обнаружить и оценить дефекты в материалах и конструкциях без их разрушения. НК широко применяется в различных отраслях, особенно в промышленности, для обеспечения безопасности и качества продукции.

Существует несколько видов неразрушающего контроля, каждый из которых имеет свои особенности и применяется в зависимости от типа материала и дефекта:

- Визуальный контроль – основной метод, основанный на визуальном обнаружении поверхностных дефектов, таких как трещины, коррозия, вмятины.

- Магнитопорошковый контроль – метод, который использует магнитные свойства материала для обнаружения дефектов, таких как трещины и проникновение магнитных частиц в них.

- Ультразвуковой контроль – метод, который использует ультразвуковые волны для обнаружения и измерения дефектов внутри материала.

- Радиографический контроль – метод, который основан на использовании рентгена или гамма-излучения для обнаружения дефектов, таких как трещины и включения внутри материала.

- Эдди-токовой контроль – метод, который использует электромагнитные поля для обнаружения дефектов, таких как трещины и погружения индуктора в материал.

Каждый из этих методов имеет свои преимущества и ограничения, поэтому выбор метода неразрушающего контроля зависит от конкретной задачи и требований к контролируемому объекту. НК позволяет обнаружить и оценить скрытые дефекты металла и других материалов, обеспечивая безопасность и надежность используемых конструкций и изделий.

Роль профессионального инспектора в обнаружении скрытого дефекта

Профессиональный инспектор играет важную роль в обнаружении скрытых дефектов металла. Он осуществляет тщательное обследование объектов и материалов, используя специализированное оборудование и методы. Это позволяет выявлять дефекты, которые не всегда видны невооруженным глазом, но могут оказать серьезное влияние на надежность и безопасность металлических конструкций.

Одним из основных методов, которые применяет профессиональный инспектор, является визуальный осмотр. Он внимательно рассматривает поверхность металла на предмет трещин, неровностей или других несоответствий. Кроме того, инспектор может использовать различные неразрушающие методы проверки, такие как ультразвуковой контроль, магнитопорошковая дефектоскопия или рентгеновский контроль.

Профессиональный инспектор должен обладать глубокими знаниями в области материаловедения и строительных технологий. Он должен быть в состоянии правильно интерпретировать полученные данные и определить, является ли обнаруженный дефект критическим или может быть принят как нормальное явление. Кроме того, инспектор должен быть внимательным и ответственным, поскольку упущенный или неправильно определенный дефект может привести к серьезным последствиям.

Работа профессионального инспектора имеет большое значение для обеспечения безопасности в металлургической и строительной отраслях. Его задача заключается в том, чтобы обнаруживать скрытые дефекты металла до того, как они приведут к аварийным ситуациям или произойдет серьезный материальный ущерб. Благодаря своим знаниям и профессионализму, инспекторы гарантируют качество и надежность металлических конструкций. Их работа помогает предотвращать возможные аварии и обеспечивает безопасность людей, работающих и находящихся вблизи таких объектов.

Вопрос-ответ

Что такое скрытый дефект металла?

Скрытый дефект металла - это несовершенство, деформация или повреждение в структуре металла, которые не могут быть обнаружены при обычном визуальном осмотре. Это может быть микротрещина, пустота или брак в структуре, которые могут привести к неожиданному отказу или слабости металлической детали.

Каковы последствия скрытого дефекта металла?

Последствия скрытого дефекта металла могут быть серьезными. Например, если такой дефект находится в металлической конструкции здания, это может привести к разрушению всего сооружения и опасности для жизни людей. В промышленности, скрытый дефект металла может привести к авариям и травмам рабочих.

Как определить скрытый дефект металла?

Определить скрытый дефект металла можно с помощью различных методов контроля качества. Например, можно использовать методы неразрушающего контроля, такие как ультразвуковой контроль, радиографический контроль или метод магнитной частицы. Эти методы позволяют обнаружить дефекты, которые не видны невооруженным глазом и помогают предотвратить возможные проблемы, связанные со скрытыми дефектами металла.