Затвердевающие металлы являются важным классом материалов, используемых в множестве промышленных отраслей, включая авиацию, судостроение, машиностроение и электронику. Они обладают уникальными свойствами, такими как прочность, твердость и стойкость к высоким температурам, которые делают их незаменимыми для создания продуктов, работающих в экстремальных условиях.

Основные системы затвердевающих металлов включают сплавы на основе железа, алюминия, никеля и титана. Сплавы на основе железа (например, сталь) являются самыми распространенными и широко применяются во многих отраслях. Сплавы на основе алюминия обладают низкой плотностью и хорошей коррозионной стойкостью, что делает их идеальными для авиационных и автомобильных компонентов. Сплавы на основе никеля обладают особыми свойствами, такими как высокая теплостойкость и стойкость к окислению, и часто используются в аэрокосмической промышленности. Сплавы на основе титана обладают высокой прочностью и низкой плотностью, что делает их идеальными для создания легких, но прочных компонентов в авиационной и космической промышленности.

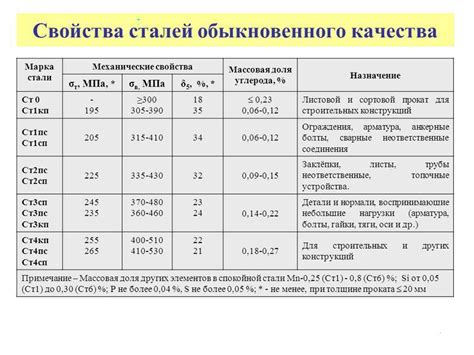

Важными свойствами затвердевающих металлов являются их механические свойства, такие как прочность, твердость, пластичность и усталостная прочность. Прочность определяет способность материала сопротивляться разрыву или деформации под воздействием нагрузки. Твердость определяет способность материала сопротивляться поверхностному износу и проникновению. Пластичность определяет способность материала деформироваться без разрушения. Усталостная прочность определяет способность материала сопротивляться повторным циклам нагрузки и выдерживать длительное время.

В итоге, затвердевающие металлы являются важными материалами, обладающими уникальными свойствами и применяемыми в различных промышленных отраслях. Изучение основных систем и свойств этих материалов позволяет нам более эффективно использовать их в проектировании и производстве различных продуктов и компонентов.

Основные свойства затвердевающего металла

Затвердевающий металл обладает рядом основных свойств, которые определяют его качество и применение. Из всех свойств главными являются твердость, прочность, пластичность и эластичность.

Твердость – это способность металла сопротивляться проникновению других тел в его поверхность. Чем выше твердость, тем более устойчивым будет материал к царапинам и истиранию.

Прочность – это свойство материала сохранять свою форму и не разрушаться под действием внешней нагрузки. Чем выше прочность, тем более износостойким и надежным является затвердевающий металл.

Пластичность – это способность материала деформироваться без разрушения. Затвердевающий металл с хорошей пластичностью легко поддается обработке и формообразованию.

Эластичность – это свойство материала возвращать начальную форму после прекращения воздействия нагрузки. Затвердевающий металл с высокой эластичностью будет легко прогибаться, но после снятия нагрузки возвращаться к исходному состоянию.

Кроме основных свойств, затвердевающий металл также может обладать жаростойкостью, ударной вязкостью, коррозионной стойкостью и другими характеристиками, зависящими от его состава и обработки.

Термофизические свойства

Термофизические свойства затвердевающих металлов включают в себя такие параметры, как плотность, температура плавления, теплота плавления, коэффициент теплового расширения и теплопроводность.

Плотность является важной характеристикой затвердевающего металла, определяющей его массу в единице объема. Температура плавления указывает на температуру, при которой затвердевающий металл переходит из жидкого состояния в твердое. Теплота плавления – это количество теплоты, необходимое для плавления затвердевающего металла при его температуре плавления.

Коэффициент теплового расширения определяет термические деформации затвердевающего металла при изменении температуры. Теплопроводность характеризует способность затвердевающего металла проводить тепло. Чем выше теплопроводность, тем быстрее затвердевающий металл может переносить тепло по своему объему.

Механические свойства

Прочность - это одно из основных механических свойств затвердевающего металла. Она характеризует способность материала сохранять свою форму и не разрушаться под действием механических нагрузок. Прочность может измеряться как предел прочности, который определяет максимальную силу, которую материал может выдержать без разрушения, так и предел текучести, который указывает на максимальную нагрузку, при которой материал начинает деформироваться пластически.

Твердость - это свойство затвердевающих металлов, указывающее на их сопротивление поперечным деформациям при действии внешней силы. Твердость измеряется по шкале твердости, например, по шкале Бринелля или Роквелла. Чем выше значение твердости, тем более устойчивый к износу материал.

Пластичность - это свойство затвердевающих металлов, которое позволяет им подвергаться пластической деформации без разрушения. Пластичность позволяет материалу изменять свою форму под действием механических нагрузок, что очень важно для процессов обработки и формования металла. Под воздействием давления или тяжелых нагрузок пластические свойства затвердевающего металла могут изменяться, поэтому необходимо учитывать данное свойство при проектировании и использовании металлических конструкций.

Усталостная прочность - это свойство затвердевающих металлов, которое характеризует их способность выдерживать длительные нагрузки при различных условиях эксплуатации. Усталостная прочность включает в себя такие параметры, как предел усталости и коэффициент усталости. Выбор материала с достаточно высокой усталостной прочностью является неотъемлемой частью разработки надежных и долговечных металлических конструкций.

Износостойкость - это свойство затвердевающих металлов, которое указывает на их способность сохранять форму и противостоять износу при контакте с другими поверхностями. Износостойкость зависит от множества факторов, таких как твердость, например, поверхности металла, его состав, условия смазки и др. Износостойкость может быть существенным критерием при выборе материала для деталей, подверженных трению или трению с износом, таких как подшипники или зубчатые колеса.

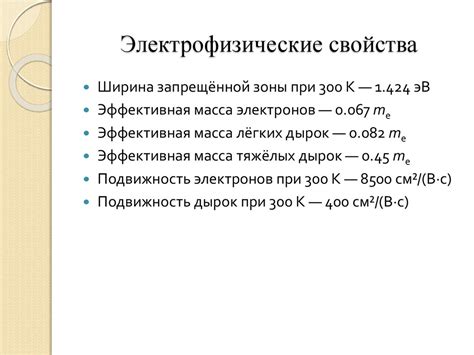

Электрофизические свойства

Электрофизические свойства затвердевающих металлов определяют их поведение при воздействии электрического поля. Эти свойства включают в себя удельное электрическое сопротивление, диэлектрическую проницаемость и тангенс угла диэлектрических потерь.

Удельное электрическое сопротивление является показателем электрической проводимости материала и измеряется в омах на квадратный метр. Затвердевающие металлы обладают высокой проводимостью, что позволяет им использоваться в электротехнике и электронике.

Диэлектрическая проницаемость характеризует способность материала пропускать электрическое поле и измеряется безразмерной величиной. Затвердевающий металл имеет низкую диэлектрическую проницаемость, что означает, что он не обладает хорошими изоляционными свойствами и слабо пропускает электрическое поле.

Тангенс угла диэлектрических потерь характеризует потери энергии в материале при воздействии переменного электрического поля. Затвердевающий металл обычно имеет низкий тангенс угла диэлектрических потерь, что говорит о его эффективности в электрических и электронных устройствах.

Основные системы затвердевающего металла

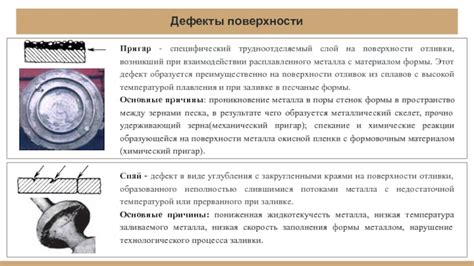

Затвердевание металла - это процесс, при котором расплавленный металл превращается в твердую форму. Существует несколько различных систем затвердевания металла, которые определяют его микроструктуру и механические свойства.

Одной из наиболее распространенных систем затвердевания является кристаллическая система. В этой системе расплавленный металл охлаждается и кристаллизуется, образуя кристаллы различных форм и размеров. Кристаллическая система влияет на прочность, твердость и другие механические свойства металла.

Другая система затвердевания - это система стержневой навески. В этой системе в расплав добавляются специальные частицы, которые действуют как ядра кристаллизации и способствуют образованию более равномерной микроструктуры. Стержневая навеска может повысить прочность и устойчивость к разрушению металла.

Кроме того, существует система ускоренного затвердевания металла, которая основана на быстром охлаждении. В этой системе расплавленный металл подвергается быстрому охлаждению, что приводит к образованию аморфной структуры, либо к стекловидному состоянию. Ускоренное затвердевание может улучшить механические свойства металла, такие как твердость и упругость.

Таким образом, затвердевающий металл может обладать различными системами затвердевания, которые влияют на его микроструктуру и механические свойства. Кристаллическая система, система стержневой навески и система ускоренного затвердевания являются основными системами, используемыми в процессе затвердевания металла.

Твердые растворы

Твердые растворы представляют собой однородные твердые смеси, образованные затвердевающими металлами, которые смешиваются в определенных пропорциях. В таких смесях атомы одного металла рассеиваются равномерно в кристаллической решетке другого металла.

Твердые растворы обладают рядом уникальных свойств. Во-первых, они имеют высокую прочность и стабильность, что делает их полезными для различных промышленных приложений, включая производство сплавов, легирование и покрытие поверхностей. Во-вторых, они могут образовывать сплошные растворы при разных температурах, что позволяет контролировать и изменять их свойства в широком диапазоне.

Системы твердых растворов могут быть однокомпонентными и многокомпонентными. В однокомпонентных системах все атомы принадлежат одному металлу, в то время как в многокомпонентных системах растворяются два или более металла. Также существуют системы с ограниченным твердым раствором, где атомы одного металла замещают только часть атомов другого металла в решетке.

Изучение твердых растворов является важной задачей современной материаловедения и имеет много прикладных и научных применений. Это позволяет разрабатывать новые материалы с желаемыми свойствами и улучшать существующие материалы для различных технологических и инженерных задач.

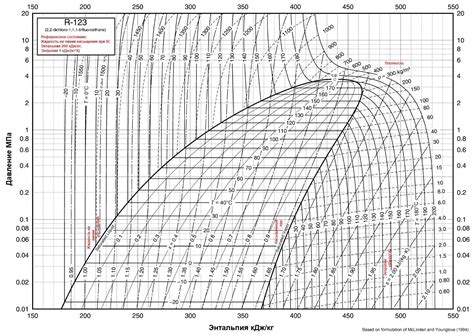

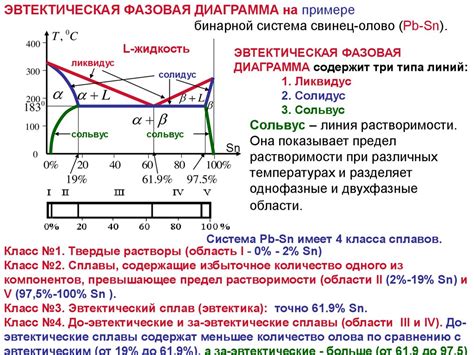

Фазовые диаграммы

Фазовые диаграммы широко применяются для описания состояний и поведения затвердевающего металла в зависимости от условий температуры и состава. Они представляют собой графическое изображение фазовых состояний вещества.

Фазовые диаграммы позволяют определить область существования различных фаз и их состав при разных условиях. Кроме того, они позволяют предсказать термодинамические свойства и поведение затвердевающего металла в различных условиях.

На фазовых диаграммах обычно отражается зависимость температуры и состава материала и показывается, какие фазы существуют при различных значениях этих параметров. Это может быть представлено в виде графика, таблицы или комбинации обоих.

Фазовые диаграммы играют важную роль в металлургии, материаловедении, а также в процессе проектирования и изготовления различных металлических изделий и конструкций. Они помогают оптимизировать процессы термической обработки, предсказывать свойства материалов и выбирать оптимальные составы сплавов для достижения требуемых характеристик.

Диффузия

Диффузия — процесс распространения вещества из области более высокой концентрации в область более низкой концентрации. Он играет важную роль в затвердевающих металлах, так как определяет множество свойств материала.

Диффузия в металлах происходит за счет теплового перемещения атомов. Диффузия может протекать как в металлической матрице, так и на границах зерен. В процессе диффузии атомы перемещаются через кристаллическую решетку металла. Скорость диффузии зависит от ряда факторов, включая концентрацию вещества, температуру, давление и перепад энергии.

Диффузия может приводить к изменению состава и структуры затвердевшего металла. Она может вызывать образование интерметаллидов, изменение состава фаз и изменение свойств материала. Поэтому при проектировании и изготовлении металлических изделий необходимо учитывать возможные процессы диффузии и предусматривать соответствующие меры для поддержания требуемых свойств и структуры материала.

Диффузия в металлах может быть использована для контролируемого изменения свойств материала. Например, диффузия может применяться для формирования покрытий на поверхности металла, для улучшения его прочности и жаростойкости, и для создания различных функциональных слоев.

Однофазные и многофазные системы

Однофазные системы - это системы, которые состоят из одной фазы, то есть одного состояния вещества, такого как газ, жидкость или твердое тело. Однофазные системы просты в исследовании и анализе свойств, так как все части вещества находятся в одном состоянии.

Многофазные системы - это системы, в которых существует более одного состояния вещества, т.е. фазы. Например, смеси газов и жидкостей или различные фазы твердых веществ. Многофазные системы часто встречаются в промышленности и науке, и изучение их свойств более сложно в сравнении с однофазными системами.

Одно из основных свойств многофазных систем - равновесие фаз. Равновесие фаз означает, что различные фазы в системе находятся в состоянии динамического равновесия, при котором не происходит перехода вещества из одной фазы в другую. Изучение равновесия фаз в многофазных системах позволяет нам понять и контролировать процессы, связанные с фазовыми переходами и превращениями вещества.

Фазовый диаграмма - это графическое представление состава и структуры многофазной системы в зависимости от температуры и давления. Фазовые диаграммы позволяют нам определить условия, при которых многофазные системы находятся в равновесии, и предсказать их поведение при изменении параметров.

Исследование и понимание однофазных и многофазных систем являются важными в области материаловедения, термодинамики и химии. Знание свойств и поведения различных систем помогает создавать новые материалы, оптимизировать процессы и разрабатывать новые технологии.

Вопрос-ответ

Какие материалы являются затвердевающими металлами?

Затвердевающими металлами являются сплавы, которые при охлаждении образуют сложное кристаллическое строение и становятся твердыми. Примерами таких материалов являются сталь, алюминий, медь, железо и т.д.

Каковы основные системы затвердевания металлов?

Основные системы затвердевания металлов - это мартенситное, бейнитное и плавиковское затвердевание. Мартенситное затвердевание происходит при охлаждении сплава до мартенситной точки и приводит к образованию мартенситной структуры, которая обладает большой твердостью. Бейнитное затвердевание происходит при охлаждении сплава до бейнитной точки и приводит к образованию бейнитной структуры, которая обладает высокой прочностью и твердостью. Плавиковское затвердевание происходит при охлаждении сплава до плавиковской точки и приводит к образованию плавиковской структуры, которая обладает высокой прочностью и твердостью.

Какие свойства имеют затвердевающие металлы?

Затвердевающие металлы обладают рядом полезных свойств. Во-первых, они обладают высокой прочностью, что позволяет им не ломаться или деформироваться под действием механических нагрузок. Во-вторых, они обладают высокой твердостью, что позволяет им устойчиво сопротивляться истиранию и царапанию. В-третьих, они имеют хорошую устойчивость к коррозии и окислению, что позволяет им дольше сохранять свою первоначальную форму и внешний вид.

Каков механизм затвердевания металлов?

Механизм затвердевания металлов связан с тем, что при охлаждении сплава происходит изменение кристаллической структуры металла. При переходе от жидкого состояния к твердому происходит формирование новых связей между атомами металла, что приводит к образованию более прочного и твердого материала. Кроме того, при охлаждении металла происходит образование дислокаций и нарушение регулярной кристаллической сетки, что также способствует упрочнению материала.