Резка металла с использованием лазерного луча является одним из наиболее точных и эффективных способов обработки металлических изделий. Оптимальная ширина лазерного луча играет ключевую роль в качестве и точности резки.

Оптимальная ширина лазерного луча зависит от нескольких факторов, включая толщину и тип металла, скорость резки и требования к качеству резки. Ширина луча влияет на глубину проникновения лазерного излучения в металл и, таким образом, определяет качество и точность резки.

При выборе оптимальной ширины лазерного луча необходимо учитывать также допустимую ширину термического влияния на материал, так как слишком широкий луч может привести к деформации или огрублению края резки. С другой стороны, слишком узкий луч может требовать малого времени на обработку и привести к плохому качеству резки.

Для определения оптимальной ширины лазерного луча при резке металла рекомендуется проводить специальные испытания, анализировать данные и сравнивать результаты. Такой подход позволяет выбрать оптимальный параметр ширины лазерного луча для каждого конкретного случая резки металла.

Как определить ширину лазерного луча?

Определение оптимальной ширины лазерного луча при резке металла является важным этапом процесса, так как он влияет на качество и точность резки.

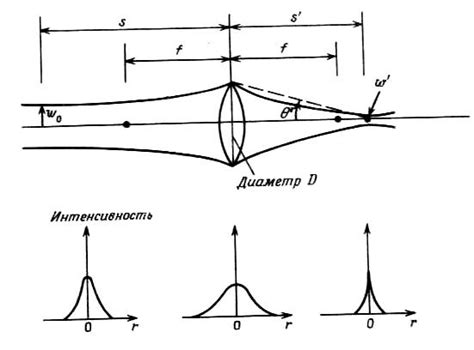

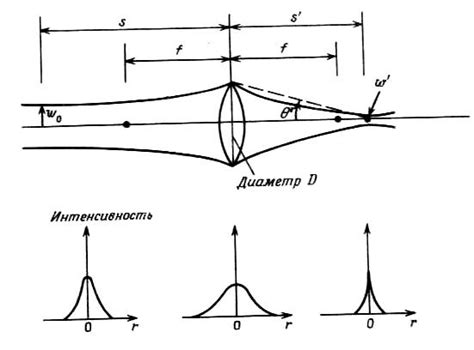

Существует несколько способов определения ширины лазерного луча. Один из них - метод сравнения. При этом методе используется измерительный инструмент, такой как микроскоп с калибровочной решеткой. Лазерное излучение направляется на решетку, а затем проекция решетки анализируется при помощи микроскопа. При изменении ширины лазерного луча будет происходить изменение пропорций решетки, что можно заметить при визуальном анализе.

Еще один метод - использование различных оптических компонентов, таких как кольцевые зеркала. При помощи таких зеркал можно создать лазерный луч с определенным радиусом кривизны. Затем можно использовать метод прямого измерения, при котором на металле делаются различные резы с разными радиусами кривизны лазерного луча, а затем измеряются результаты и анализируются.

Также можно использовать математические расчеты и моделирование для определения оптимальной ширины лазерного луча. При этом учитываются такие факторы, как материал металла, его толщина, требования к точности резки и другие параметры. С помощью моделирования можно определить оптимальные параметры лазерного луча, такие как его диаметр, фокусное расстояние и скорость перемещения.

В целом, выбор метода определения ширины лазерного луча зависит от доступных ресурсов и требований к точности резки. Комбинация различных методов и подходов может дать наиболее точный результат.

Понимание важности выбора оптимальной ширины лазерного луча

Определение оптимальной ширины лазерного луча является ключевым фактором при резке металла с использованием лазерных систем. Это связано с тем, что ширина лазерного луча напрямую влияет на точность и качество резки.

Чем меньше ширина лазерного луча, тем меньше тепловое воздействие на материал и тем более точная и чистая резка может быть получена. Соответственно, выбор оптимальной ширины лазерного луча позволяет достичь высокой точности и гладкости резки металла.

Однако, определение оптимальной ширины лазерного луча является сложной задачей, которая зависит от множества факторов, таких как материал, его толщина, требуемая скорость резки и требования к качеству резки. Для каждого конкретного случая необходимо проводить специальные расчеты и эксперименты.

Кроме того, оптимальная ширина лазерного луча может различаться для разных типов металлов, таких как сталь, алюминий или медь. Необходимость в выборе оптимальной ширины лазерного луча обусловлена тем, что неправильный выбор может привести к деформации материала, образованию негладких краев или поверхностных дефектов.

В итоге, чтобы достичь оптимального качества резки металла с использованием лазерных систем, необходимо тщательно подходить к выбору ширины лазерного луча, учитывая все особенности и требования конкретного материала и процесса резки. От этого выбора будет зависеть эффективность, точность и качество резки.

Факторы, влияющие на оптимальную ширину лазерного луча

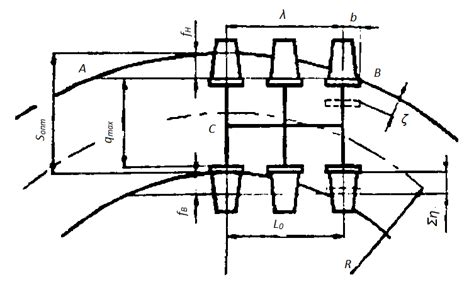

Определение оптимальной ширины лазерного луча при резке металла является важным аспектом процесса обработки. Правильный выбор ширины лазерного луча может существенно повлиять на качество и скорость выполнения резки, а также на эффективность использования лазерного оборудования. При определении оптимальной ширины лазерного луча необходимо учесть несколько факторов.

Первым фактором, влияющим на оптимальную ширину лазерного луча, является толщина резаемого материала. Более тонкие материалы могут быть обработаны с помощью лазерного луча меньшей ширины, что позволяет достичь более высокой точности и улучшить качество резки. Однако, для более толстых материалов может потребоваться использование более широкого лазерного луча для обеспечения необходимой скорости и глубины проникновения.

Вторым фактором, влияющим на оптимальную ширину лазерного луча, является требуемая скорость резки. Чем шире лазерный луч, тем быстрее может быть выполнена резка, однако это может сказаться на точности и качестве резки. Поэтому необходимо найти оптимальный баланс между скоростью и качеством, исходя из конкретных требований проекта.

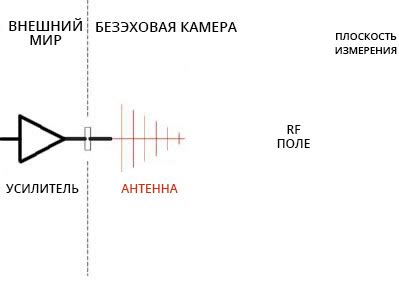

Третьим фактором, влияющим на оптимальную ширину лазерного луча, является тип используемого лазерного оборудования. Различные типы лазерных установок могут иметь различные характеристики и возможности, что может влиять на оптимальную ширину лазерного луча. Поэтому необходимо учитывать особенности конкретного лазерного оборудования при выборе оптимальной ширины лазерного луча.

В заключение, определение оптимальной ширины лазерного луча при резке металла требует учета нескольких факторов, таких как толщина материала, требуемая скорость резки и тип используемого лазерного оборудования. Нахождение оптимального баланса между этими факторами позволит достичь максимальной эффективности и качества в процессе резки металла с использованием лазерного луча.

Методы определения оптимальной ширины лазерного луча

Определение оптимальной ширины лазерного луча при резке металла является важным этапом в процессе производства. Существуют несколько методов, которые позволяют определить оптимальную ширину лазерного луча с высокой точностью.

Первым методом является метод прямого определения ширины лазерного луча. Он основан на измерении диаметра лазерного луча с помощью специальных лазерных линз или дифракционных сеток. Этот метод позволяет получить точные значения ширины лазерного луча, но требует использования специализированного оборудования.

Вторым методом является метод определения ширины лазерного луча на основе измерения глубины проникновения лазерного луча в материал при различных ширинах. Путем сравнения глубины проникновения можно определить оптимальную ширину лазерного луча для резки конкретного материала. Этот метод более простой в реализации и не требует специального оборудования.

Третий метод основан на математическом моделировании процесса резки. С помощью специальных программных пакетов можно численно смоделировать процесс резки и определить оптимальную ширину лазерного луча для достижения заданных параметров качества реза. Этот метод позволяет учесть различные факторы, такие как тепловые деформации материала, и предсказать результаты резки с высокой точностью.

Выбор метода определения оптимальной ширины лазерного луча зависит от особенностей производства и требований к качеству резки. Комбинирование различных методов может быть эффективным подходом для достижения оптимальных результатов.

Результаты и применение оптимальной ширины лазерного луча

Оптимальная ширины лазерного луча при резке металла имеет ряд значительных результатов и применений.

Во-первых, оптимальная ширина лазерного луча обеспечивает более точную и качественную резку металла, что позволяет получать более гладкие и ровные края. Благодаря этому, детали, изготовленные с использованием лазерного резания с оптимальной шириной лазерного луча, легко соединяются и обрабатываются далее без дополнительной обработки.

Одним из важных результатов применения оптимальной ширины лазерного луча является повышение производительности процесса резки металла. Благодаря оптимальной ширине лазерного луча, скорость резки и эффективность процесса значительно возрастают.

- Оптимальная ширина лазерного луча позволяет сократить затраты на энергию и материалы, так как резка происходит быстрее и более эффективно.

- Кроме того, применение оптимальной ширины лазерного луча позволяет снизить возможность деформации и повреждения металла в процессе резки. Это особенно важно при работе с тонкими и хрупкими материалами.

- Для многих отраслей промышленности, таких как автомобильное производство, машиностроение и аэрокосмическая промышленность, использование оптимальной ширины лазерного луча при резке металла является критически важным фактором, который позволяет получить высококачественные и точные детали.

Таким образом, применение оптимальной ширины лазерного луча при резке металла дает ряд значительных результатов и применений, включая повышение качества резки, увеличение производительности, снижение затрат на энергию и материалы, а также защиту материала от повреждений и деформаций.

Вопрос-ответ

Как определить оптимальную ширину лазерного луча при резке металла?

Оптимальная ширина лазерного луча при резке металла зависит от нескольких факторов, таких как толщина и тип металла, требования к качеству реза и скорость работы. Обычно, для резки металла толщиной до 6 мм, оптимальной считается ширина лазерного луча от 0,1 до 0,3 мм. Для более толстых металлов, таких как сталь толщиной более 6 мм, может потребоваться ширина луча до 0,5 мм. Однако, для каждого конкретного случая рекомендуется провести тестовые резы по разным ширинам лазерного луча, чтобы определить оптимальную для конкретной задачи.

Какую роль играет ширина лазерного луча при резке металла?

Ширина лазерного луча играет важную роль при резке металла. Она определяет ширину реза и качество поверхности после резки. Если лазерный луч слишком узкий, то могут возникнуть проблемы с отводом тепла, что может привести к деформации металла и плохому качеству реза. С другой стороны, если лазерный луч слишком широкий, то качество реза может снизиться из-за увеличения термического воздействия на металл. Поэтому важно найти оптимальную ширину лазерного луча, которая удовлетворит требованиям по качеству реза и производительности работы.

Какая связь между шириной лазерного луча и скоростью резки?

Ширина лазерного луча имеет непосредственную связь со скоростью резки. Обычно чем шире луч, тем быстрее можно прорезать металл, но снижается качество реза. Но если ширина луча слишком мала, то для глубокого проникновения лазеру необходимо медленно двигаться, что снижает скорость резки. Поэтому, для достижения оптимальной скорости резки и качества реза, необходимо балансировать ширину лазерного луча и скорость работы.