Лазерная резка металла – современный и эффективный способ обработки металлических изделий. Однако, при выполнении данного процесса важно учесть такое понятие, как шероховатость поверхности. Шероховатость поверхности определяется множеством факторов, включая параметры лазера, скорость резки, вид используемого материала и другие технические особенности.

Снижение шероховатости поверхности может быть достигнуто с помощью ряда мероприятий. Во-первых, стоит обратить внимание на подбор оптимальных параметров резки. Оптимальные значения мощности, скорости и частоты лазерного излучения позволят минимизировать шероховатость поверхности и получить более гладкий и качественный результат.

Дополнительно, важно обеспечить оптимальное размещение составляющих системы резки, таких как лазерный луч, материал, фокусирующая оптика и т.д. Правильное выравнивание и калибровка этих элементов позволят добиться более точной и чистой резки, что, в свою очередь, поможет снизить шероховатость поверхности.

Также стоит обратить внимание на выбор оптимальной системы газовой защиты. Использование подходящего газа, а также его правильных параметров, поможет предотвратить окисление и другие вредные воздействия на поверхность металла, что способствует снижению шероховатости.

Проблема шероховатости поверхности при лазерной резке металла

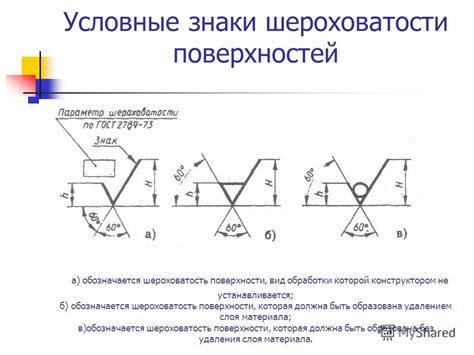

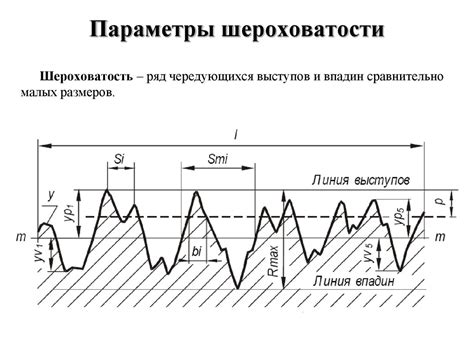

Одной из основных проблем, с которой сталкиваются при лазерной резке металла, является шероховатость поверхности. Шероховатость представляет собой неровности и борозды, образующиеся на поверхности металла после процесса резки.

Шероховатость поверхности может быть вызвана различными факторами. Прежде всего, это зависит от качества используемого лазерного оборудования и его настроек. Также важно учесть материал, который будет резаться, его толщину и свойства. Некачественное исполнение резки или неправильная подача материала также могут привести к повышенной шероховатости.

Чтобы минимизировать шероховатость поверхности при лазерной резке металла, необходимо уделить внимание нескольким аспектам. Во-первых, важно правильно настроить лазерное оборудование и подобрать оптимальные параметры резки для конкретного материала. Во-вторых, следует использовать качественные расходные материалы, такие как лазерный газ и фокусирующие линзы. Это поможет улучшить качество резки и снизить шероховатость поверхности.

Кроме того, рекомендуется применять специальные методы обработки поверхности после резки, чтобы сгладить неровности и улучшить качество поверхности металла. Например, можно использовать шлифовку или полировку, которые позволяют удалить шероховатости и придать поверхности более гладкий вид. Также можно применять химическую обработку для устранения остатков горения на поверхности металла.

Способы минимизации шероховатости

При лазерной резке металла шероховатость поверхности может быть значительной. Однако существуют способы, которые позволяют минимизировать этот недостаток и получить более гладкую поверхность.

Во-первых, выбор материала имеет большое значение. Мягкие металлы, такие как алюминий или медь, склонны к большей шероховатости по сравнению с твердыми металлами, такими как сталь или титан. Поэтому при необходимости получить гладкую поверхность, следует предпочитать твердые металлы.

Во-вторых, оптимальные параметры лазерной резки также могут помочь в минимизации шероховатости. Скорость резки, мощность лазера и глубина фокусировки - все эти параметры могут быть настроены оптимально для каждого конкретного материала. Настройка лазерного оборудования с учетом этих параметров позволит добиться наиболее гладкой поверхности.

В-третьих, использование специальных газов во время процесса лазерной резки также может помочь снизить шероховатость поверхности. Например, применение инертных газов, таких как азот или аргон, может уменьшить окисление и образование пыли в процессе резки, что в конечном итоге приведет к более гладкой поверхности.

Наконец, применение специальных смазок или покрытий на поверхность металла перед лазерной резкой может также помочь минимизировать шероховатость. Эти смазки и покрытия могут уменьшить трение между инструментом и металлом, что в свою очередь приведет к более чистой и гладкой поверхности.

Итак, способы минимизации шероховатости при лазерной резке металла включают выбор оптимального материала, настройку параметров лазерной резки, использование инертных газов и применение смазок или покрытий. Комбинированное применение этих методов может помочь достичь наилучших результатов и получить максимально гладкую поверхность металла.

Роль плотности энергии и скорости резки в снижении шероховатости

Плотность энергии играет важную роль в процессе лазерной резки металла. Чем выше плотность энергии, тем более эффективно происходит расплавление и отделяние материала. Это позволяет осуществлять более гладкую и чистую резку. Низкая плотность энергии может привести к неоднородному расплавлению и возникновению шероховатости на поверхности реза.

Однако, важно не только обеспечить достаточную плотность энергии, но и управлять скоростью резки. Скорость резки связана с температурой материала и его теплопроводностью. При слишком высокой скорости резки, материал может не успеть полностью расплавиться и отделиться, что может привести к появлению шероховатости. Слишком низкая скорость резки может привести к накоплению тепла и возникновению деформаций.

Чтобы снизить шероховатость поверхности при лазерной резке металла, необходимо подобрать оптимальную комбинацию плотности энергии и скорости резки. Это требует проведения тестов и определения оптимальных значений для каждого конкретного материала и толщины листа металла.

Кроме того, следует обратить внимание на другие факторы, влияющие на шероховатость, например, диаметр и форма лазерного луча, наличие дополнительных газовых струй для удаления расплавленного материала, использование специальных оптических систем для фокусировки лазерного луча и другие. Все эти аспекты вместе позволяют достичь максимального снижения шероховатости поверхности при лазерной резке металла.

Использование специальных газовых смесей для улучшения качества резки

При лазерной резке металла шероховатость поверхности может быть значительным недостатком, который влияет на качество и точность резки. Один из способов минимизировать шероховатость - использование специальных газовых смесей в процессе резки.

Эти газовые смеси, такие как азот, кислород или смесь гелия и азота, могут изменить условия окружающей среды вокруг зоны резки, что в свою очередь позволяет более эффективно контролировать процесс и улучшить качество резки.

Например, использование азота может создать защитную атмосферу, которая предотвращает окисление металла и уменьшает возможность образования шероховатостей на поверхности. Кислород, с другой стороны, может быть использован для создания более активной атмосферы, что дополнительно помогает разрушить расплавленный металл и уменьшить шероховатость.

Выбор определенной газовой смеси зависит от материала, который вы хотите резать, и требований к качеству поверхности. Комбинация различных газовых смесей может также применяться для достижения оптимальных результатов.

В итоге, использование специальных газовых смесей является одним из эффективных методов минимизации шероховатости поверхности при лазерной резке металла, что позволяет улучшить качество резки и достичь более гладкой и точной поверхности.

Влияние толщины металла и параметров лазера на шероховатость поверхности

При лазерной резке металла шероховатость поверхности является важным качественным показателем. Она определяет ровность и гладкость края реза, а также влияет на дальнейшую обработку деталей. Величина шероховатости зависит от нескольких факторов, включая толщину металла и параметры лазера.

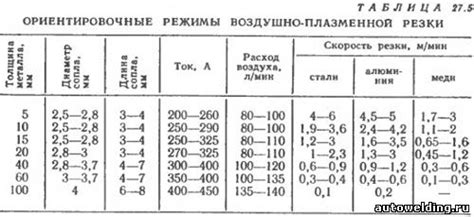

Толщина металла является одним из определяющих факторов для шероховатости поверхности при лазерной резке. С увеличением толщины металла повышается вероятность возникновения шероховатостей. Это связано с тем, что при большой толщине металла требуется больше энергии для его резки, что может привести к возникновению плавления и застывания материала сообразно охлаждающим временным интервалам. Для минимизации шероховатости при резке толстых металлических листов необходимо правильно подобрать параметры лазера.

Параметры лазера также оказывают влияние на шероховатость поверхности. Одним из важных параметров является поток энергии, который определяет интенсивность лазерного излучения. При низкой интенсивности возможно образование шероховатостей из-за недостаточного разреза металла. Однако при высокой интенсивности также может возникнуть плавление и застывание материала, что приведет к шероховатости поверхности.

Другим важным параметром является скорость движения лазерного луча относительно металла. При низкой скорости возможно образование шероховатостей из-за повышенного теплового воздействия на материал. Однако при высокой скорости режущего луча может возникнуть недостаточная глубина разреза, что также может повлиять на шероховатость поверхности.

Таким образом, для минимизации шероховатости поверхности при лазерной резке металла необходимо правильно подобрать толщину металла и параметры лазера, учитывая интенсивность лазерного излучения и скорость движения режущего луча. Подбор оптимальных параметров позволит достичь гладкого и ровного края реза, что является важным в процессе производства металлических деталей.

Технические решения и инновации для снижения шероховатости

Одной из важных задач при лазерной резке металла является минимизация шероховатости поверхности. Шероховатость может быть вызвана несколькими факторами, такими как качество лазерного пучка, скорость резки, тип используемого газа и др. Для решения этой проблемы было разработано несколько технических решений и инноваций.

Первым решением является использование улучшенных оптических систем. Использование оптических систем с высокой разрешающей способностью и минимальными аберрациями позволяет получить более точный и качественный лазерный пучок. Это в свою очередь снижает шероховатость поверхности при резке.

Другим важным решением является выбор оптимальных параметров резки. Это включает определение оптимальной скорости резки, задания правильного уровня мощности лазера, выбора оптимального типа газа и его потока. Правильно настроенные параметры позволяют более эффективно контролировать процесс резки и минимизировать шероховатость поверхности.

Также стоит отметить применение передовых систем управления процессом резки. Системы с ЧПУ (числовым программным управлением) позволяют более точно контролировать перемещение и скорость движения режущего инструмента. Это позволяет более точно контролировать глубину реза и уменьшить шероховатость поверхности.

Инновационные методы обработки поверхности, такие как применение специальных лазерных режимов, например пульсирующего режима, также способствуют снижению шероховатости. Пульсирующий режим резки особенно эффективен при обработке сложных геометрических форм и позволяет получить более гладкую и ровную поверхность.

Инновации в области интегрированных систем автоматической оптики и сенсоров также играют важную роль в снижении шероховатости поверхности. Такие системы позволяют в реальном времени контролировать процесс резки и корректировать его параметры для достижения наилучшего качества поверхности.

Интегрированные системы фотоинициации, позволяющие управлять интенсивностью и длительностью лазерного импульса, также способствуют снижению шероховатости. Они позволяют достичь более плавной и равномерной резки, что в свою очередь уменьшает шероховатость поверхности.

В заключение можно сказать, что технические решения и инновации в области лазерной резки металла играют важную роль в снижении шероховатости поверхности. Они позволяют получить более точный и качественный рез, что в свою очередь увеличивает эффективность производства и улучшает качество конечной продукции.

Вопрос-ответ

Какая важность имеет минимизация шероховатости при лазерной резке металла?

Минимизация шероховатости при лазерной резке металла является важной задачей, поскольку шероховатая поверхность может негативно влиять на качество и точность изделий, а также на их визуальное и эстетическое исполнение. Высокая шероховатость может привести к нарушению герметичности соединений, ухудшению силовых показателей и увеличению трения, а также облегчить коррозию поверхности. Поэтому, разработка и применение методов для минимизации шероховатости – важное направление в области лазерной резки металла.

Какие факторы влияют на шероховатость поверхности при лазерной резке металла?

Шероховатость поверхности при лазерной резке металла зависит от нескольких факторов, таких как тип лазера, длина волны лазерного излучения, мощность, скорость и глубина резки, тип и свойства материала. От этих параметров зависят основные процессы, влияющие на формирование шероховатости поверхности, такие как термическое воздействие лазера, плавление и испарение материала, образование пыли и окислов, его усадка и охлаждение. Для минимизации шероховатости необходимо тщательно подбирать параметры резки, контролировать тепловые процессы и использовать современные методы и технологии.

Какие методы можно применять для минимизации шероховатости при лазерной резке металла?

Для минимизации шероховатости при лазерной резке металла можно применять различные методы и технологии. Во-первых, важно правильно подобрать параметры резки, такие как мощность, скорость и глубина резки. Это поможет контролировать тепловые процессы и уменьшить шероховатость поверхности. Во-вторых, можно использовать дополнительные способы обработки поверхности, такие как полировка, шлифовка и химическое обезжиривание. Также существуют специальные методы лазерной резки, например, воздушное сопло и газовая защита, которые также способствуют уменьшению шероховатости. Важно проводить эксперименты и выбирать оптимальные комбинации методов и параметров для каждого случая.