В настоящее время селективное лазерное спекание металла (СЛСМ) становится одной из наиболее перспективных технологий производства в различных отраслях промышленности. Эта методика объединяет в себе преимущества традиционных технологий литья, обработки и формования металла, а также новейших достижений в области аддитивного производства.

Основным преимуществом селективного лазерного спекания металла является его высокая точность и возможность получения сложных и тонких деталей, сделанных из различных металлических сплавов. Это позволяет создавать продукцию с уникальными характеристиками, которые невозможно достичь с помощью других методов.

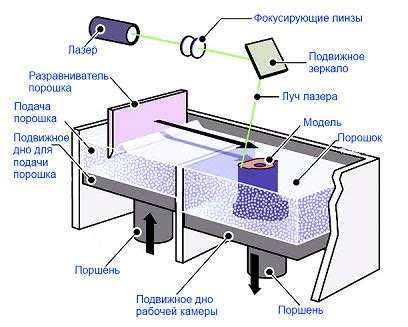

В СЛСМ процесс происходит в несколько этапов. Сначала модель объекта создается на компьютере с использованием специализированного программного обеспечения. Затем лазерный пучок фокусируется на металлическом порошке, который расплавляется и затвердевает, создавая слой за слоем требуемую деталь. Каждый слой точно соответствует предварительно созданной модели, что обеспечивает высокую степень повторяемости и точности изготовления.

Такая технология имеет широкие перспективы применения в авиационной, медицинской, машиностроительной и других отраслях промышленности. Гибкость и возможность быстрого изменения создаваемых деталей делает СЛСМ идеальным решением для проектирования и прототипирования новых изделий. Кроме того, возможность создания деталей из сплавов с улучшенными механическими и физическими свойствами значительно расширяет границы применения данной технологии и заменяет традиционные методы производства.

Что такое селективное лазерное спекание металла?

Селективное лазерное спекание металла (SLM) - это продвинутая технология, используемая для создания и ремонта деталей из металла. Она позволяет создавать сложные и прочные предметы, используя лазерный луч для плавления и спекания металлического порошка.

Процесс SLM начинается с создания трехмерной модели детали на компьютере. Затем лазерный луч точно плавит и спекает порошковую смесь металла в нужных местах, создавая желаемую форму. В процессе спекания молекулы металла теряют свою структуру и образуют новые связи, что делает деталь прочной и долговечной.

SLM позволяет создавать детали с высокой точностью и детализацией, а также с минимальным количеством отходов. Она применяется в различных областях, включая автомобильную промышленность, аэрокосмическую промышленность, медицину и даже производство ювелирных изделий.

Эта технология имеет большой потенциал и является одной из ключевых технологий будущего. Благодаря возможности создавать сложные и индивидуальные детали, SLM может заменить традиционные методы производства и привнести новые возможности и инновации в различные отрасли экономики.

Преимущества и применение технологии

Преимущества:

- Высокая точность и качество спекания. Селективное лазерное спекание металла позволяет достичь высокой точности воспроизведения геометрических форм, обеспечивая высокую качественную поверхность без деформаций и напряжений.

- Безотходная технология. При использовании селективного лазерного спекания металла не требуется использование дополнительных материалов, таких как клеи или сварочные металлы, что позволяет снизить отходы и обеспечить экологичность процесса.

- Возможность работы с различными материалами. Селективное лазерное спекание металла позволяет работать с различными металлическими материалами, включая алюминий, титан, нержавеющую сталь и другие.

- Высокая производительность. Благодаря использованию лазерного излучения высокой мощности и точности, селективное лазерное спекание металла обеспечивает быстрое и эффективное выполнение задач.

Применение:

- Производство и ремонт авиационных и автомобильных деталей. Селективное лазерное спекание металла позволяет быстро и качественно восстановить поврежденные детали без необходимости их замены.

- Производство прототипов и малых серийных партий. Благодаря возможности быстрого и точного воспроизведения геометрических форм, селективное лазерное спекание металла широко используется для создания прототипов и выпуска небольших партий изделий.

- Медицинская промышленность. Селективное лазерное спекание металла применяется для изготовления медицинских имплантатов, зубных коронок, ортодонтических аппаратов и других изделий, требующих высокой точности и качества.

- Энергетика. Технология селективного лазерного спекания металла применяется при изготовлении и ремонте деталей энергетических агрегатов, таких как турбины, компрессоры и другие.

Вопрос-ответ

Как работает технология селективного лазерного спекания металла?

Технология селективного лазерного спекания металла работает путем использования лазерного луча для плавления и спекания металлического порошка. Лазер сканирует поверхность порошка с высокой точностью, плавя его и создавая желаемую форму. Это происходит слой за слоем, что позволяет создавать сложные детали и конструкции.

Какие преимущества предлагает технология селективного лазерного спекания металла?

Технология селективного лазерного спекания металла предлагает ряд преимуществ. Во-первых, она позволяет создавать сложные детали и конструкции, которые традиционные методы производства не могут достичь. Во-вторых, эта технология позволяет существенно сократить время и затраты на производство, так как не требует применения сложных форм и инструментов. Кроме того, селективное лазерное спекание металла позволяет достичь высокой точности и качества изготовления деталей, что важно для многих отраслей, включая авиацию, медицину и энергетику.

Какие отрасли могут воспользоваться технологией селективного лазерного спекания металла?

Технология селективного лазерного спекания металла может быть полезна в различных отраслях. Например, в авиационной промышленности она может использоваться для создания легких и прочных деталей для самолетов. В медицине она может применяться для изготовления индивидуальных имплантатов. В энергетике она может быть полезна для создания эффективных и надежных компонентов энергетического оборудования. Кроме того, селективное лазерное спекание металла может быть использовано в прототипировании и в других отраслях, где требуется высокая точность и качество изготовления деталей.