Обработка листового металла - важный этап в производстве множества продуктов. Использование специализированных станков значительно облегчает и ускоряет этот процесс. Если у вас есть потребность в обработке листового металла и вы хотите сэкономить деньги, временные и финансовые ресурсы, то создание своего собственного прокатного станка может быть отличной альтернативой покупке готового оборудования.

Основным преимуществом создания своего станка является возможность индивидуальной настройки и оптимизации его параметров для соответствия вашим конкретным потребностям. Вы можете выбрать определенные характеристики, такие как длина и ширина стола, скорость прокатки и давление, чтобы достичь наилучших результатов в вашей работе. При этом можно существенно сэкономить на затратах, потому что иногда готовые станки имеют ненужные функции, а их стоимость может быть значительно выше создания собственной конструкции.

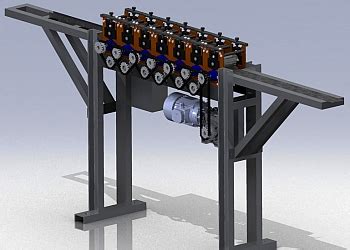

Конструирование прокатного станка само по себе может быть небезопасным и сложным процессом. Однако, имея необходимы уровень знаний и навыков, а также доступ к инструментам и материалам, можно справиться с этой задачей. Ключевым элементом станка являются валки - двухцилиндровая система с противоположно вращающимися роликами, которые прокатывают лист металла через себя, обеспечивая желаемую обработку. Построение каркаса, используя прочные материалы, такие как сталь, также является важным шагом в процессе создания станка.

Создание своего собственного прокатного станка для обработки листового металла может быть интересным проектом для практикующих мастеров или даже для начинающих. Он позволяет вам получить необходимую гибкость и контроль при обработке металла, а также экономить деньги на приобретении готового оборудования. Однако не забывайте о безопасности и следуйте инструкциям по монтажу и эксплуатации, чтобы избежать возможных травм.

Станок для обработки листового металла: как сделать свой?

Создание собственного прокатного станка для обработки листового металла может быть интересным и полезным проектом для любителей и профессионалов в области металлообработки. Зачастую готовые станки для обработки листового металла стоят довольно дорого и не всегда соответствуют индивидуальным потребностям. Поэтому создание своего станка может быть выгодным вариантом, позволяющим экономить время и деньги.

Первым шагом в создании собственного прокатного станка является изучение процесса обработки листового металла и понимание необходимых операций. Необходимо учесть такие моменты, как гибка, резка, прокатка, сверление и т.д. Необходимые инструменты и материалы могут варьироваться в зависимости от объема работы и требований к конечному продукту.

Вторым шагом является выбор источника энергии для прокатного станка. Это может быть электричество или гидравлика. Необходимо также рассмотреть возможность автоматизации некоторых процессов с помощью различных датчиков и контроллеров.

Далее необходимо составить дизайн и создать эскиз будущего станка. Важно учесть все требования и особенности задач, которые должен решать станок. Результатом этого этапа будет чертеж станка, который будет использован при изготовлении и сборке станка.

После этого необходимо собрать и изготовить компоненты станка. Для этого может потребоваться использование различных металлических профилей, труб, листового металла и других деталей. По мере сборки необходимо проверять и подгонять каждую деталь, чтобы обеспечить точную и надежную работу станка.

В конечном итоге, создание своего собственного прокатного станка для обработки листового металла позволяет получить инструмент, полностью соответствующий конкретным требованиям и потребностям. Это позволяет повысить эффективность работы и сократить затраты на приобретение готовых станков.

Причины создания собственного прокатного станка

Создание собственного прокатного станка для обработки листового металла имеет несколько причин, которые могут стать определяющими факторами для предпринимателей или промышленных предприятий:

- Экономическая выгода: Использование собственного прокатного станка позволяет сократить затраты на услуги сторонних предприятий и льготно влиять на стоимость производимой продукции.

- Увеличение контроля: Создание своего прокатного станка позволит полностью контролировать все процессы производства, что повышает качество и эффективность работы.

- Адаптация под свои потребности: Путем создания собственного прокатного станка можно индивидуализировать его параметры и функциональные возможности, что позволит адаптировать его под конкретные требования и потребности предприятия.

- Независимость от поставщиков: Имея свой прокатный станок, предприятие не зависит от поставщиков услуг и может независимо вести свою деятельность в любое время и в любых условиях.

- Расширение возможностей: Создание собственного прокатного станка дает возможность предприятию расширить спектр выпускаемой продукции, увеличить объемы производства и исследовать новые технологии обработки металла.

Таким образом, создание собственного прокатного станка является важным шагом для предприятий, стремящихся к экономической независимости, повышению качества и эффективности работы, а также расширению своих возможностей и адаптации к собственным потребностям.

Определение необходимых компонентов

Для создания своего собственного прокатного станка для обработки листового металла необходимо определить нужные компоненты. Важно учесть, что прокатный станок состоит из нескольких элементов, каждый из которых выполняет свою функцию.

Важным компонентом прокатного станка является рабочий вал, который осуществляет прокатку листового металла. Он должен быть достаточно прочным и надежным, чтобы выдерживать большие нагрузки при обработке материала.

Другим важным компонентом является вал привода прокатки. Он отвечает за передачу энергии и силы на рабочий вал, а также регулирование скорости и напряжения во время обработки металла.

Необходимо также учесть наличие роликов, обеспечивающих правильное направление движения листового металла во время прокатки. Ролики должны быть устойчивыми и надежными, чтобы предотвращать возможные сбои в работе станка.

Кроме того, для обеспечения точности и контроля при обработке металла требуется наличие системы управления. Она позволяет осуществлять регулирование параметров станка, контролировать процесс обработки и обеспечивать безопасность работы оператора.

Важно также учесть наличие дополнительных компонентов, таких как ролики дозирования, устройства для подачи и смазки материала, а также системы охлаждения. Они помогают оптимизировать процесс обработки металла и обеспечивают более высокую эффективность работы станка.

Этапы создания и сборки станка

1. Планирование и разработка

Первым этапом создания прокатного станка является планирование и разработка. На данном этапе определяются Технические условия и требования к станку, выбирается оптимальная конструкция и размеры, а также разрабатывается подробное техническое задание.

2. Покупка и изготовление компонентов

После завершения планирования и разработки переходим к покупке или изготовлению необходимых компонентов для сборки станка. Компоненты могут включать в себя раму, валы, подшипники, двигатели и другие детали.

3. Сборка основных элементов

На данном этапе производится сборка основных элементов станка. Компоненты соединяются вместе с помощью болтов, сварки или других методов крепления. Важно обеспечить прочность и надежность соединений для обеспечения безопасной и эффективной работы станка.

4. Установка управляющей системы

После сборки основных элементов необходимо установить управляющую систему, которая позволит контролировать и регулировать работу станка. Управляющая система может включать в себя панель управления, датчики, программируемую логическую контроллер и другое оборудование.

5. Настройка и тестирование

После установки управляющей системы следует настройка и тестирование станка. Необходимо проверить работу всех компонентов, убедиться в правильной работе управляющей системы и выполнить необходимые настройки для достижения требуемой производительности и качества обработки.

6. Испытания и доработка

После завершения настройки и тестирования проводятся испытания станка. В ходе испытаний выявляются возможные проблемы или несоответствия, которые требуют доработки или исправления. После внесения необходимых изменений проводится повторное тестирование.

7. Завершающие работы и ввод в эксплуатацию

После успешной доработки и испытаний станок готов к вводу в эксплуатацию. На финальном этапе производятся завершающие работы, такие как проведение предпусковых проверок, обучение операторов и подготовка документации. После этого станок готов к использованию и выполняет свою основную функцию обработки листового металла.

Вопрос-ответ