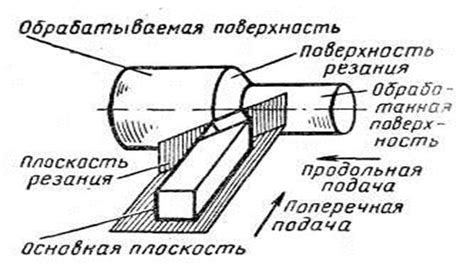

Ручной токарный резец по металлу – это важный инструмент, который используется для обработки деталей из металла на токарном станке. Он представляет собой инструмент с острым рабочим краем, который позволяет обрабатывать и формировать различные поверхности деталей. Резец по металлу непременно является неотъемлемой частью токарной операции, и его качество и точность существенно влияют на качество и точность обработки деталей.

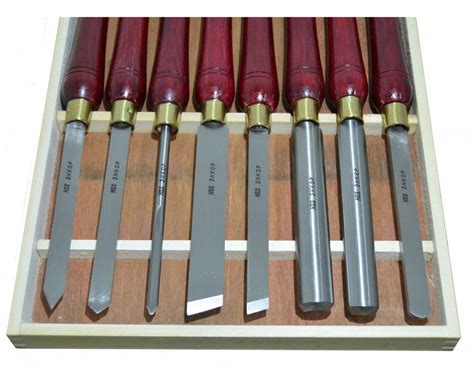

Изготовление ручного токарного резца по металлу – это сложный процесс, требующий опыта и специальных навыков. Резцы изготавливают из качественных и прочных материалов, таких как высоколегированная сталь или твердосплавные материалы. Каждый резец имеет свою форму и геометрию, которые определяют его специализацию и область применения.

Использование ручного токарного резца по металлу требует аккуратности и внимания. Рабочая поверхность резца должна быть в хорошем состоянии и остро заточена для обеспечения качественной обработки деталей. При работе с резцом необходимо соблюдать правила техники безопасности и не допускать попадания рук, волос или одежды в зону его вращения.

Процесс изготовления ручного токарного резца

1. Выбор материала. Изготовление ручного токарного резца начинается с выбора подходящего материала. Чаще всего используется высококачественная сталь, которая обеспечивает прочность и долговечность инструмента.

2. Подготовка заготовки. Заготовка для резца обычно имеет форму прямоугольника или квадрата. Сначала необходимо подогнуть ее по необходимым размерам и выточить отверстие для крепления к рукоятке.

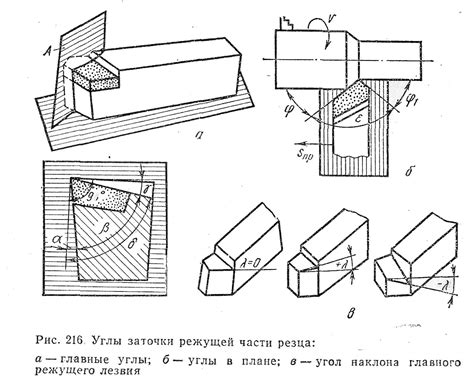

3. Заточка режущих кромок. Важным этапом является заточка режущих кромок резца. Это может быть делано различными способами, в зависимости от требуемой формы и угла заточки. Чтобы обеспечить точность заточки, можно использовать специальные заточные станки или шаблоны.

4. Термическая обработка. Чтобы увеличить твердость и прочность резца, его можно подвергнуть термической обработке. Это может включать нагрев до определенной температуры, а затем охлаждение в специальных средах, таких как масло или вода.

5. Отделка и шлифовка. После термической обработки необходимо провести отделку и шлифовку резца. Это позволяет удалить неровности и повреждения, а также придать инструменту окончательную форму и гладкость поверхности.

6. Монтаж на рукоятку. После всех предыдущих этапов резец готов к монтажу на рукоятку. Обычно это делается с помощью крепежных винтов, которые обеспечивают надежное соединение между резцом и рукояткой.

7. Использование ручного токарного резца. Ручной токарный резец используется для обработки деталей на токарном станке. Он позволяет создавать различные формы и профили на поверхности металла. Для работы с резцом необходимо иметь определенные навыки и техники, а также соблюдать меры безопасности.

Выбор и покупка материала для резца

При выборе материала для резца необходимо учитывать специфику работы и требования к инструменту. Основным критерием при выборе является твердость материала, который будет обрабатываться.

Один из наиболее распространенных материалов для изготовления резцов это быстрорежущая сталь (БХС). Она отлично подходит для обработки мягких и средне-твердых металлических материалов, таких как алюминий и чугун. БХС обладает хорошей стойкостью к износу и способностью сохранять остроту режущей кромки.

Для работы с твердыми и высокопрочными материалами, такими как сталь, нержавеющая сталь и титан, рекомендуется использовать резцы из твердосплавного материала (карбида вольфрама). Такие резцы обладают высокой твердостью и износостойкостью, что позволяет получить качественную обработку деталей.

При выборе материала для резца также рекомендуется учитывать стоимость и доступность. Важно найти баланс между требованиями к материалу и его стоимостью, чтобы получить оптимальное соотношение цены и качества.

Важно отметить, что независимо от выбранного материала резца, его регулярное обслуживание и правильная заточка помогут сохранить качество и эффективность инструмента на протяжении его срока службы.

Разметка и нарезка заготовки резца

Процесс изготовления ручного токарного резца начинается с разметки и нарезки заготовки. Эта операция необходима для создания основы резца, которая будет в дальнейшем использоваться для обработки металлических деталей.

Перед началом работы необходимо выбрать подходящий материал для изготовления заготовки резца. Обычно используется высокоуглеродистая сталь, такая как HSS (High Speed Steel), которая обладает высокой твердостью и стойкостью к износу.

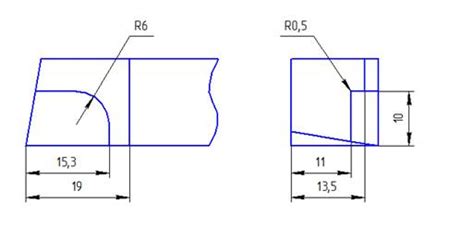

После выбора материала следует разметить заготовку согласно требованиям чертежа или заданным размерам. Для этого используют специальные инструменты, такие как ручной пробник, линейка и циркуль. Разметка должна быть точной и четкой, чтобы получить правильные размеры и форму резца. Разметочные линии могут быть проведены как на расстоянии от края заготовки, так и от оси резца.

После разметки заготовки следует перейти к нарезке резца. Для этого используется станок с торцевым фрезерным инструментом или шлифовальным кругом. Нарезка выполняется вдоль разметочных линий, придавая заготовке необходимую форму и размеры. Важно соблюдать правильный угол нарезки и тщательно контролировать глубину и качество нарезки, чтобы получить готовый резец высокого качества.

После нарезки заготовки рекомендуется провести финишную обработку резца, чтобы удалить остаточные борозды и доработать его форму. Для этого можно использовать шлифовальную бумагу или точильный камень с различной зернистостью. Финишная обработка поможет улучшить точность и гладкость поверхности резца, что будет положительно сказываться на его работы и сроке службы.

Использование токарного станка для обработки резца

Токарный станок является одним из основных инструментов для обработки металлических деталей, включая изготовление и использование ручного токарного резца. С помощью токарного станка можно создавать резцы различных форм и размеров, что позволяет выполнять разнообразные операции по обработке металла.

Для использования токарного станка в процессе обработки резца необходимо соблюдать определенные правила и техники. Во-первых, перед началом работы станок должен быть правильно настроен и оборудован необходимыми приспособлениями, такими как патроны, центровочные устройства и т.д.

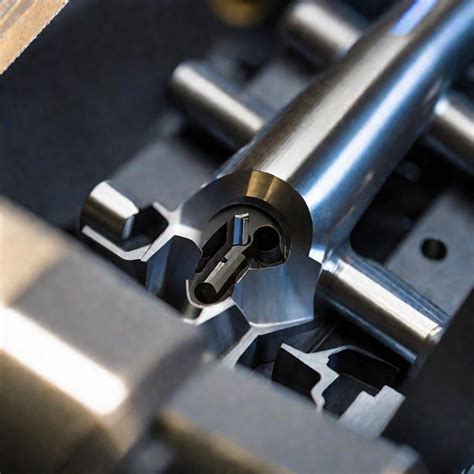

Далее, необходимо правильно закрепить ручной токарный резец на станине. Для этого используются специальные механизмы, позволяющие определить точное положение резца и его угол относительно детали, которую необходимо обработать. Такой подход позволяет получить высокую точность и качество обработки.

При использовании токарного станка для обработки резца также важно соблюдать правила безопасности. Необходимо надеть специальные защитные очки и одежду, следить за чистотой рабочей зоны и не допускать попадания посторонних предметов или материалов в станок во время работы.

Кроме того, в процессе использования токарного станка для обработки резца рекомендуется следить за состоянием инструмента и своевременно производить его заточку или замену. Это поможет обеспечить эффективную и качественную обработку деталей при длительной работе станка.

Шлифовка и заточка режущей кромки

Шлифовка и заточка режущей кромки – важный процесс при изготовлении и использовании ручного токарного резца по металлу. Хорошо отшлифованная и точно заточенная режущая кромка обеспечивает качественный рез и увеличивает срок службы резцов.

Перед началом работы необходимо последовательно выполнять несколько этапов для достижения оптимальных результатов. Во-первых, следует очистить поверхность режущей кромки от шлака, окалины и других загрязнений. Для этого можно использовать специальные щетки или песочную бумагу.

Затем следует приступить к шлифовке режущей кромки. Для этого удобно использовать шлифовальную бумагу определенной зернистости. Начинать лучше с крупнозернистой бумаги, постепенно переходя к более мелкозернистой. Шлифовку следует проводить вдоль режущей кромки, используя равномерное давление.

После шлифовки необходимо проверить резкость режущей кромки. Для этого можно воспользоваться специальными инструментами, такими как ножницы или бумага. Если режущая кромка незатупленная, она должна без особых усилий слегка резать бумагу или проводиться по поверхности ножниц без заеданий.

Если режущая кромка оказалась тупой, необходимо приступить к заточке. Заточка ручного токарного резца может выполняться с помощью специального заточного круга или точильной машинки. Важно следить за правильным углом заточки и обеспечить равномерность процесса.

После заточки рекомендуется выполнять контрольную проверку режущей кромки и при необходимости довести заточку до идеала. Качественная шлифовка и заточка режущей кромки позволит получить высокую производительность резца и обеспечит точность и качество обработки деталей.

Обработка инструмента термическим способом

Термическая обработка инструмента является важным этапом его производства, позволяющим улучшить его характеристики и увеличить срок службы. Одним из способов термической обработки является закалка. В процессе закалки инструмент подвергается нагреву до определенной температуры, после чего быстро охлаждается, что приводит к повышению его твердости и прочности.

Для закалки инструмента используются специальные термические печи. В них создается определенная температурная обстановка, позволяющая достичь нужных характеристик инструмента. Нагрев инструмента происходит до температуры, которая определяется в зависимости от материала инструмента и требуемых свойств. После нагрева, инструмент быстро охлаждается, что приводит к его закаливанию.

Важным этапом после закалки является отпуск. Отпуск позволяет устранить внутренние напряжения, которые возникают в процессе закалки. Для отпуска инструмента также используется термическая печь. Оптимальная температура отпуска зависит от характеристик инструмента и требуемого состояния.

Термическая обработка инструмента позволяет достичь нужных свойств инструмента, таких как высокая твердость, прочность и стойкость к износу. Правильное проведение термической обработки способствует улучшению работы инструмента и его долговечности.

Очистка и полировка ручного токарного резца

Очистка и полировка ручного токарного резца являются неотъемлемой частью ухода за инструментом и являются важным шагом перед его использованием. Правильная очистка и полировка позволяют улучшить качество работы с резцом, продлить его срок службы и снизить износ.

Перед очисткой необходимо удалить остатки обрабатываемого материала с поверхности резца. Для этого можно использовать щетку или специальные инструменты, предназначенные для очистки режущих инструментов. Необходимо обратить внимание на каждую деталь резца, особенно на режущую кромку, чтобы не пропустить мелкие частицы и загрязнения.

После очистки следует перейти к полировке резца. Для этого используются абразивные материалы, такие как шлифовальная бумага или алмазные пасты. Полировка позволяет удалить мелкие царапины и неровности на поверхности резца, делая его более гладким и остро заточенным. Также полировка способствует улучшению эстетического вида резца и его гигиеничности.

Полировку рекомендуется проводить в несколько этапов, начиная с более грубых абразивных материалов и постепенно переходя к более мягким. Это позволяет достичь наилучших результатов и избежать повреждения режущей кромки. После каждого этапа полировки необходимо тщательно промыть резец и удалить все остатки абразивных материалов.

Регулярная очистка и полировка ручного токарного резца помогают сохранить его остроту и эффективность. Уделяйте достаточно внимания этому процессу и не забывайте проводить его перед каждым использованием резца. Таким образом, вы сможете получать от резца максимальную отдачу и достигать высоких результатов в своей работе.

Проверка и контроль качества резца

После изготовления ручного токарного резца по металлу необходимо провести проверку и контроль его качества. Это важный шаг, который помогает гарантировать эффективность и безопасность использования инструмента.

Одним из основных параметров, на которые следует обратить внимание при проверке резца, является его геометрия. Режущая кромка резца должна быть ровной и остроконечной. Неправильная геометрия резца может привести к неэффективной работе и повреждению обрабатываемой поверхности.

Также необходимо проверить твердость резца. Резец должен быть достаточно твердым, чтобы выдерживать нагрузку при обработке металла, но не слишком хрупким, чтобы избежать его поломки. Твердость резца можно проверить с помощью специальных инструментов, например, твердомера.

Для контроля качества резца также необходимо проверить его прочность. Резец должен иметь достаточную прочность, чтобы выдерживать нагрузку при работе на металле без деформаций или ломки. Для этого можно провести испытания на изгиб или нагрузку и проверить, соответствует ли резец требованиям прочности.

Не менее важным параметром является поверхностная гладкость резца. При наличии борозд, царапин или других дефектов режущая способность резца может существенно снизиться. Поэтому поверхность резца следует проверять на наличие дефектов и обеспечивать ее хорошую обработку.

Общий контроль качества резца также включает его маркировку. Резец должен быть четко помечен, чтобы можно было определить его размеры, форму, материал и другие характеристики, а также для удобства использования и отличия от других инструментов.

Использование ручного токарного резца при работе по металлу

Ручной токарный резец является одним из важных инструментов для работы по металлу. Он предназначен для обработки заготовок, создания различных элементов и деталей. Использование токарного резца требует определенных навыков и техники, чтобы достичь качественного результата.

Ключевым элементом ручного токарного резца является его острый режущий край. Благодаря этому краю резец может удалять металл с заготовки и создавать необходимую форму. Острота и геометрия края резца влияют на процесс резки и качество обработки.

При использовании ручного токарного резца необходимо учитывать свойства материала, по которому производится работа. Разные металлы требуют различных подходов и параметров резки. Например, для обработки нержавеющей стали может потребоваться больше усилий и специальная острота режущего края.

Важно также уметь правильно устанавливать и закреплять ручной токарный резец. Он должен быть точно выровнен и надежно закреплен в держателе. Неправильное установка резца может привести к неравномерной резке и несоответствию требуемой формы и размеров детали.

В процессе работы с ручным токарным резцом следует учитывать требования безопасности. Обращение с острым инструментом требует осторожности и сосредоточенности. Необходимо также использовать защитные средства, такие как очки и перчатки, чтобы избежать возможных травм и повреждений.

Вопрос-ответ

Каково назначение ручного токарного резца по металлу?

Назначение ручного токарного резца по металлу - обрабатывать поверхность металлических деталей на токарных станках. Он используется для удаления материала с детали, чтобы добиться необходимой формы, размера и поверхности.

Какие материалы можно обрабатывать с помощью ручного токарного резца?

Ручной токарный резец может быть использован для обработки различных металлических материалов, таких как сталь, чугун, алюминий и т.д. В зависимости от материала, выбираются соответствующие режимы обработки и типы резцов.

Как изготовить ручной токарный резец по металлу?

Изготовление ручного токарного резца по металлу требует определенных навыков и инструментов. Сначала выбирается подходящая заготовка из соответствующего материала. Затем заготовка обрабатывается на токарном станке, чтобы создать форму и заточку резца. После этого резец закаливается и отпускается, чтобы придать ему необходимую твердость и прочность.

Используются ли ручные токарные резцы в профессиональной сфере?

Да, ручные токарные резцы широко используются в профессиональной сфере, особенно в металлообработке и производстве металлических изделий. Они являются неотъемлемой частью инструментария токарей и позволяют выполнить различные операции по обработке металла с высокой точностью и качеством.