Технология резки металла сваркой – один из самых распространенных и эффективных способов получения точного контура при обработке металлических изделий. ГОСТ (Государственный стандарт) является нормативным документом, определяющим требования к качеству и безопасности в данной области.

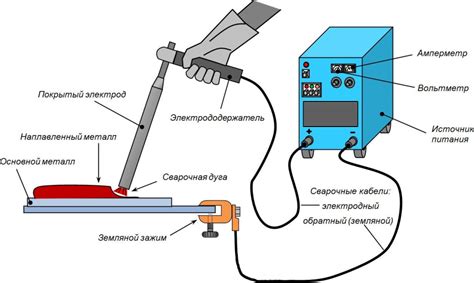

Резка металла сваркой осуществляется путем применения высокотемпературного плазменного сгорания воздуха или газа с примесью сварочного электрода. В процессе резки сварочный электрод подается на материал, образуя электрическую дугу, которая раскаляется до высоких температур. При этом металл начинает плавиться и сгорать, образуя место резки.

ГОСТ 23130-2012 "Сварка и резка металлов и сплавов пылевыми воздушными своеобразно-дуговыми резками. Технические условия" определяет требования по выбору метода резки сваркой, качества реза, размеров и формы резких деталей, а также обеспечивает безопасность и надежность процесса.

Резка металла сваркой находит применение в различных отраслях промышленности, включая машиностроение, металлургию, авиацию и судостроение. Этот метод позволяет получить высокую точность резки, обеспечить ровные контуры и минимизировать деформацию материала.

Для осуществления резки металла сваркой необходимо обладать навыками работы с сварочным оборудованием и знать основные принципы процесса. Соблюдение требований ГОСТа позволяет гарантировать качество и безопасность резки, а также обеспечить долговечность изделий, изготовленных с применением этой технологии.

Применение сварки для резки металла

Сварка - это процесс соединения двух или более металлических деталей путем плавления их краев и последующего затвердевания. Но сварка может также быть эффективным методом для резки металла. В зависимости от условий и требований, сварка может быть выбрана как основной или дополнительный способ резки металла.

Одним из наиболее распространенных методов сварочной резки металла является плазменная резка. В этом процессе высокотемпературный плазменный пучок используется для плавления и удаляет материал. Плазма творит довольно точный и чистый разрез без деформации окружающих деталей.

Другим методом сварочной резки металла является процесс сварной резки с помощью порошка. В этом методе управляемая сварочная дуга генерируется между электродом и заготовкой, а порошок используется для защиты реза от оксидации и улавливания металлических капель.

Сварка также может быть использована для резки металла с помощью горелки. В этом методе сварочная горелка излучает пламя, достаточно высокой температуры для плавления и разрезания металла. Различные типы горелок могут использоваться в зависимости от требований по резке и типа металла.

И еще одним эффективным методом сварочной резки металла является лазерная резка. В этом процессе лазерный луч, управляемый с помощью компьютера, используется для плавления и разделения металла. Лазерная резка обеспечивает высокую точность и позволяет резать сложные формы и детали с минимальным воздействием на материал.

Технология резки металла сваркой с использованием ГОСТ

Технология резки металла сваркой с использованием ГОСТ — это процесс резки металла, основанный на применении сварочных электродов с определенными характеристиками в соответствии с ГОСТ. Он широко используется в различных отраслях промышленности, таких как машиностроение, судостроение, автомобилестроение и др.

Для резки металла сваркой согласно ГОСТ необходимо использовать специальные сварочные электроды, обладающие определенными техническими характеристиками. В процессе резки металла сваркой, электрод нагревается до высокой температуры, что вызывает плавление металла и его последующее срезание. Это позволяет получить четкий и качественный рез на металлической поверхности.

Преимущества использования технологии резки металла сваркой согласно ГОСТ включают высокую скорость работы, возможность работы с различными металлическими материалами и возможность получения точного и четкого реза. Кроме того, такая технология является относительно дешевой и простой в освоении.

Резка металла сваркой с использованием ГОСТ может быть выполнена как вручную, так и с использованием специализированного оборудования, такого как сварочные аппараты и резаки. При выборе метода резки необходимо учитывать особенности конкретной задачи и требования ГОСТ, чтобы обеспечить качественный и безопасный процесс резки металла.

Таким образом, технология резки металла сваркой с использованием ГОСТ является эффективным и широко применяемым способом резки металлических материалов в различных отраслях промышленности. Она позволяет получить высокое качество реза, повысить производительность работы и снизить затраты на резку металла.

Принцип работы метода сварки для резки металла

Одним из эффективных методов резки металла является сварка. Суть этого метода заключается в использовании электрической дуги, создаваемой между плавящимся металлом и электродом.

Когда электрическая дуга образуется, плавящийся металл начинает искривляться и перегорает, создавая разрез. Для этого процесса необходимо использовать специальный материал в качестве электрода, обладающий высокой плавкостью и электропроводимостью, например, вольфрам.

Кроме того, в процессе сварки для резки металла применяется специальный газовый факел, который обеспечивает правильное управление и направление дуги. Он также создает защитную атмосферу вокруг дуги, чтобы предотвратить окисление и загрязнение резких краев.

Преимуществом метода сварки для резки металла является его высокая точность и возможность работы с различными типами металла. Кроме того, этот метод позволяет осуществлять резку как плоских, так и сложных форм металлических изделий.

Благодаря использованию специальных аппаратов и устройств при сварке для резки металла, этот метод становится все более автоматизированным и удобным в использовании. Он находит применение в различных областях, таких как машиностроение, автомобильная промышленность и судостроение.

Основные преимущества метода сварки при резке металла

Метод сварки при резке металла предлагает ряд преимуществ, которые делают его предпочтительным выбором перед другими методами резки. Вот некоторые из основных преимуществ данного метода:

- Высокая точность: При использовании метода сварки металл может быть резан с высокой точностью, позволяя получить детали с требуемыми размерами и формой.

- Малая деформация: В процессе резки сваркой металл находится под воздействием высокой температуры, но благодаря быстрой остыванию деформация деталей минимальна.

- Возможность резки различных материалов: Метод сварки позволяет резать различные типы металла, такие как сталь, алюминий, нержавеющая сталь и другие.

- Экономическая эффективность: Резка металла сваркой является относительно дешевым методом, особенно при массовом производстве.

- Возможность автоматизации: Резка металла сваркой может быть автоматизирована, что позволяет повысить производительность и снизить затраты на рабочую силу.

- Гладкая поверхность резки: Метод сварки обеспечивает гладкую поверхность после резки, что минимизирует требования к последующей обработке деталей.

Благодаря своим преимуществам, метод сварки при резке металла широко применяется в различных отраслях промышленности, таких как автомобильное производство, судостроение, машиностроение и другие.

Требования к оборудованию для резки металла сваркой

Для резки металла сваркой необходимо использовать специализированное оборудование, которое соответствует требованиям ГОСТ. При выборе оборудования необходимо учитывать несколько основных факторов.

Во-первых, оборудование должно быть надежным и безопасным. Оно должно быть изготовлено из качественных материалов и иметь высокую прочность. Кроме того, оно должно быть оборудовано системой безопасности, которая предотвращает возможные аварии и несчастные случаи при работе.

Во-вторых, оборудование должно обладать необходимой мощностью и функциональностью. Оно должно обеспечивать достаточную скорость резки и иметь возможность настройки параметров для работы с различными типами материалов. Также желательно, чтобы оборудование имело функции автоматического управления, которые позволяют повысить точность и качество резки.

В-третьих, оборудование должно быть удобным в использовании. Это включает в себя такие факторы, как эргономичность дизайна, наличие интуитивно понятного интерфейса, удобное расположение управляющих элементов и возможность быстрой настройки и замены инструментов.

Кроме того, при выборе оборудования стоит обратить внимание на его стоимость и гарантийные условия. Важно выбрать оборудование, которое соответствует своим характеристикам и цене, а также имеет надлежащую гарантию на случай возникновения каких-либо неисправностей.

Подготовка материала перед процессом сварки

Перед процессом сварки металла необходимо провести подготовительные мероприятия, которые включают в себя очистку поверхности от загрязнений и окислов. Это позволяет достичь качественного и прочного соединения при сварке.

Очистка поверхности может быть выполнена с помощью механических средств, таких как щетки и абразивы. Это позволяет удалить ржавчину, грязь, старую краску и другие загрязнения, которые могут негативно повлиять на качество сварного соединения.

Кроме механической очистки, часто применяется и химическая обработка поверхности. В этом случае используются специальные составы, которые эффективно растворяют окислы и другие загрязнения, делая поверхность металла готовой к сварке.

Очищенный металл перед сваркой необходимо также защитить от окисления. Для этого на поверхность может быть нанесен специальный состав, образующий защитную пленку. Такая защита позволяет предотвратить появление окислов во время сварки и гарантировать качественное соединение.

Важным этапом подготовки материала перед сваркой является его выравнивание и фиксация. Ровная поверхность металла и правильное его положение позволяют достичь равномерного и прочного сварного соединения. Для этого используются специальные устройства, такие как станки и зажимы.

Все эти подготовительные мероприятия направлены на обеспечение качества сварного соединения и безопасности работника, выполняющего процесс сварки. Недостаточная подготовка материала перед сваркой может привести к появлению дефектов и непрочного соединения, что может привести к последствиям в дальнейшем эксплуатации конструкции.

Способы контроля качества при сварке для резки металла

Визуальный контроль:

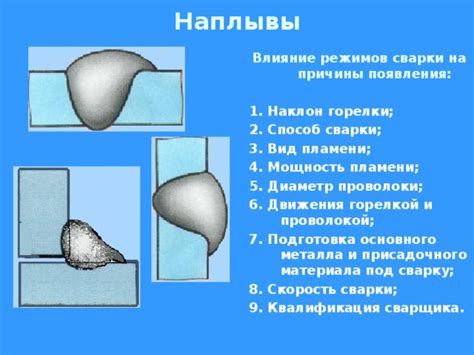

Один из самых простых и распространенных способов контроля качества при сварке - визуальный контроль. Он заключается в том, чтобы внимательно осмотреть сварной шов и окружающую область на предмет видимых дефектов. Для улучшения видимости дефектов можно использовать специальное освещение или увеличительные приспособления. Один из основных показателей качества сварного шва при визуальном контроле - его гладкость и ровность. Также обращают внимание на наличие трещин, включений и других дефектов, которые могут снизить прочность и надежность сварного соединения.

Магнитопорошковый контроль:

Для обнаружения невидимых дефектов, таких как трещины и включения, используют магнитопорошковый контроль. Этот метод заключается в нанесении специального магнитопорошка на поверхность сварного шва и применении магнитного поля. Если в материале есть дефект, то магнитопорошок будет накапливаться в этом месте, что позволит обнаружить проблему. Магнитопорошковый контроль является довольно чувствительным методом и может выявить дефекты, которые не видны при визуальном контроле.

Ультразвуковой контроль:

Другим способом контроля качества при сварке является ультразвуковой контроль. Он основан на использовании ультразвуковых волн для обнаружения дефектов в материале. Ультразвуковые волны проникают в материал и отражаются от границ разных сред. С помощью специального оборудования можно измерить время, за которое волна пройдет через материал и вернется, а также анализировать отраженные сигналы. По этим данным можно определить наличие дефектов, таких как трещины и включения.

Испытание на разрыв:

Испытание на разрыв - еще один способ контроля качества при сварке. Оно заключается в нагружении сварного соединения до разрушения для определения его прочности. В ходе испытания применяются специальные стенды и оборудование, которые позволяют точно контролировать нагрузку и измерять максимальную прочность сварного соединения. Если сварной шов не выдерживает нагрузку и разрушается, это может указывать на дефекты или недостатки в процессе сварки.

Радиографический контроль:

Радиографический контроль - это метод контроля качества при сварке с использованием рентгеновских или гамма-лучей. Он позволяет обнаружить дефекты внутри сварного соединения, такие как включения, трещины или партиклы. Специальное оборудование создает рентгеновские снимки или проецирует лучи на пленку, которая потом анализируется на предмет наличия дефектов. Радиографический контроль является одним из наиболее надежных и точных способов контроля качества при сварке и часто используется при работе с металлом.

Перспективы развития технологии резки металла сваркой

Технология резки металла сваркой является эффективным и передовым способом обработки металлических изделий. Она изначально была разработана для соединения металлических деталей, но затем нашла свое применение и в процессе резки. Сегодня данная технология активно развивается, открывая новые перспективы в промышленности.

Одной из перспектив развития технологии резки металла сваркой является увеличение точности и качества резки. Современные сварочные аппараты оснащены специальными устройствами автоматического контроля, что позволяет контролировать процесс резки на микроуровне. Это позволяет получать более точные и качественные резы, что в свою очередь влияет на качество производимых изделий.

Еще одной перспективой развития технологии резки металла сваркой является расширение ассортимента материалов, которые можно обрабатывать этим способом. Современные сварочные аппараты позволяют работать с различными видами металла, включая сталь, алюминий, титан и другие. Такое разнообразие материалов открывает новые возможности для производства изделий различных отраслей промышленности.

Технология резки металла сваркой также имеет перспективы в области автоматизации и роботизации производства. Программируемые сварочные роботы способны выполнять сложные операции резки металла с высокой точностью и скоростью. Это позволяет снизить предельное влияние человеческого фактора на процесс резки и повысить его эффективность.

В заключение, технология резки металла сваркой имеет большой потенциал для развития. Увеличение точности и качества резки, расширение ассортимента обрабатываемых материалов и разработка автоматизированных систем резки - вот основные направления, которые являются перспективными для развития этой технологии. Развитие технологии резки металла сваркой будет способствовать совершенствованию производства и повышению качества производимых изделий в различных отраслях промышленности.

Вопрос-ответ

Какие требования предъявляются к технологии резки металла сваркой в соответствии с ГОСТом?

Согласно ГОСТу, технология резки металла сваркой должна соответствовать ряду требований: использование специального оборудования, подготовка рабочей поверхности, выполнение резки в соответствии с установленными параметрами, обеспечение безопасности оператора.

Какие методы резки металла сваркой существуют в соответствии с ГОСТом?

Существует несколько методов резки металла сваркой, регламентированных ГОСТом. Одним из них является резка металла сваркой водородным пламенем. Кроме того, также используются методы резки металла сваркой с использованием кислородной смеси и газоплазменной резки.

Как происходит резка металла сваркой водородным пламенем?

Резка металла сваркой водородным пламенем осуществляется с помощью специальной горелки, подающей смесь водорода и кислорода на резаемую поверхность. При этом образуется горячий пламень, который расплавляет металл и образует разрез.

Какие преимущества имеет метод резки металла сваркой с использованием газоплазмы?

Метод резки металла сваркой с использованием газоплазмы обладает рядом преимуществ. Во-первых, этот метод позволяет осуществлять резку металла с высокой скоростью и точностью. Во-вторых, газоплазменная резка позволяет работать с различными типами металлов. Кроме того, этот метод экономичен и не требует дополнительной подготовки поверхности металла.