Резак – это инструмент, предназначенный для быстрой и эффективной резки металлических деталей. Однако, чтобы достичь наилучших результатов, необходимо правильно настроить резак перед началом работы. В этой статье мы рассмотрим основные моменты настройки резака для резки металла.

Первым шагом в настройке резака является выбор правильного типа горелки. Для резки металла существуют различные типы горелок, каждая из которых предназначена для определенной задачи. Например, для резки тонкого листового металла следует использовать горелку с малым диаметром сопла, а для резки толстого металла – горелку с большим диаметром сопла.

После выбора правильного типа горелки следует правильно настроить газовые пропорции. Для этого необходимо установить правильное соотношение газов в смеси и давление газов в горелке. Оптимальные пропорции газов зависят от типа металла, его толщины и требуемого качества реза. Важно отметить, что неправильные газовые пропорции могут привести к плохому качеству реза, образованию задир и пережогом металла.

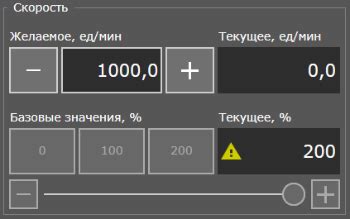

Наконец, важным моментом в настройке резака является выбор правильной скорости резки. Скорость резки зависит от множества факторов, включая толщину металла, тип горелки, газовые пропорции и требуемое качество реза. При слишком низкой скорости резка будет медленной и неравномерной, а при слишком высокой скорости – возможны перегрев и задиры металла. Поэтому необходимо настроить резак на оптимальную скорость резки для каждой конкретной задачи.

Важность настройки резака для резки металла

Настройка резака для резки металла является важным этапом перед началом работы. От правильно настроенного резака зависит качество и точность резки, а также безопасность оператора и оборудования.

Один из ключевых моментов при настройке резака - выбор правильной мощности и скорости резки. Недостаточная мощность может привести к затруднениям при прокалывании или резке металла, а избыточная мощность может привести к перегреву резака и повреждению оборудования. Правильная скорость резки также играет важную роль в получении чистого и ровного реза.

Для получения высокого качества резки металла необходимо правильно настроить фокусировку резака. Оптимальный фокус позволяет достичь наилучшей четкости и глубины резки. Неправильная фокусировка может привести к размытию реза или сильному испарению металла, что отрицательно сказывается на качестве и прочности резки.

Дополнительно, при настройке резака необходимо учесть особенности резки различных типов металла. Каждый металл имеет свою особую структуру, твердость и температуру плавления, следовательно, требуется индивидуальный подход к регулировке резака. Некорректная настройка резака для конкретного типа металла может привести к повреждению материала и нарушению его свойств.

Важно отметить, что настройка резака для резки металла должна проводиться опытными специалистами, которые имеют знания о материалах и оборудовании. Неправильная настройка может привести к серьезным последствиям, поэтому рекомендуется при необходимости обратиться к профессионалам.

Выбор правильного резака

Выбор правильного резака для резки металла играет важную роль в процессе работы. Необходимо учитывать такие параметры, как толщина и тип металла, требуемая точность резки, а также вид используемого оборудования.

В зависимости от типа металла и его толщины, можно выбрать одну из нескольких разновидностей резаков. Для тонких металлических листов обычно используются плазменные резаки, которые позволяют получить высокую точность резки и меньшую деформацию материала.

Для более толстых металлических деталей можно применять газовые резаки, такие как кислородные, ацетиленовые, пропан-бутановые резаки и другие. Оптимальный выбор зависит от конкретных требований проекта.

Важным фактором при выборе резака является также его тип и способ подачи материала. Одним из вариантов является ручное управление, когда оператор самостоятельно перемещает резак вдоль контуров детали. Другим вариантом является использование машинного управления, когда резак устанавливается на станке с программным управлением, что позволяет достичь более высокой точности и повторяемости резания.

При выборе резака, рекомендуется обратиться к специалистам, которые могут проанализировать требования проекта и помочь определиться с оптимальным вариантом. Также полезно ознакомиться с отзывами и рекомендациями пользователей, чтобы получить представление о качестве и надежности выбранного резака.

Определение расположения резака

Расположение резака является одним из важных аспектов при настройке процесса резки металла. От правильного выбора расположения резака зависит эффективность и качество резки.

Прежде всего, необходимо определить место, где будет располагаться резак. Оно должно быть выбрано таким образом, чтобы резак имел удобный доступ к поверхности металла и мог свободно перемещаться во время процесса резки.

Кроме того, следует учитывать факторы, влияющие на качество резки, такие как прочность и устойчивость поверхности, а также наличие преград и ограничений в пространстве. Важно также учесть возможные негативные воздействия на окружающую среду, например, возможность появления искр при резке металла.

При выборе расположения резака часто используется определенная система координат, которая помогает точно определить положение резака на поверхности металла. Для этого можно использовать специальные маркировки или отметки на поверхности.

Обратите внимание, что определение расположения резака может зависеть от конкретной задачи и требований процесса резки металла. Поэтому важно тщательно изучить условия и возможности перед осуществлением настройки резака.

Подготовка рабочей поверхности

Перед началом работы с резаком для резки металла необходимо осуществить подготовку рабочей поверхности. Это поможет обеспечить безопасность оператора и предотвращение возможных аварийных ситуаций.

Первым шагом подготовки является очистка рабочей поверхности от загрязнений. В процессе эксплуатации могут накопиться металлические стружки, пыль или другие частицы, которые могут повлиять на качество работы и безопасность. Для очистки поверхности рекомендуется использовать щетку или компрессор с воздушным потоком.

Важным моментом является также проверка уровня рабочей поверхности. Поэтому перед началом работы необходимо убедиться, что стол или рабочая платформа находятся в горизонтальном положении. Это поможет обеспечить правильную фиксацию и стабильность материала при резке.

Дополнительной мерой безопасности является защита рабочей поверхности от всплесков искры или падения металлических осколков. В качестве защиты можно использовать огнеупорный материал или специальную защитную решетку. Это поможет предотвратить возможные повреждения оборудования и травмы оператора.

Также рекомендуется установить рабочую поверхность на надежную и стабильную основу. Это позволит избежать ее деформации или движения в процессе работы, а также обеспечит стабильную поддержку исходного материала.

Настройка скорости резки

Правильная настройка скорости резки является важным моментом при работе резака для резки металла. Скорость резки напрямую влияет на качество результирующих деталей и производительность работы в целом.

Во-первых, необходимо учитывать тип используемого резака и его технические характеристики. У каждой модели резака есть свои рекомендации по скорости резки, которые указываются в инструкции по эксплуатации. Важно следовать этим рекомендациям, чтобы избежать повреждений оборудования и получить оптимальный результат.

Для достижения наилучших результатов рекомендуется начинать работу с минимальной скоростью резки и постепенно увеличивать ее, пока не будет достигнуто желаемое качество резки. Это поможет избежать перегрева и деформации металла, особенно при работе с тонкими материалами.

Кроме того, необходимо учитывать свойства и толщину резуемого металла. Тонкий металл может быть резан на более высокой скорости, в то время как для толстого металла может потребоваться меньшая скорость резки. Важно также учесть особенности материала, например, некоторые сплавы или поверхности требуют более низкой скорости резки для получения качественного результата.

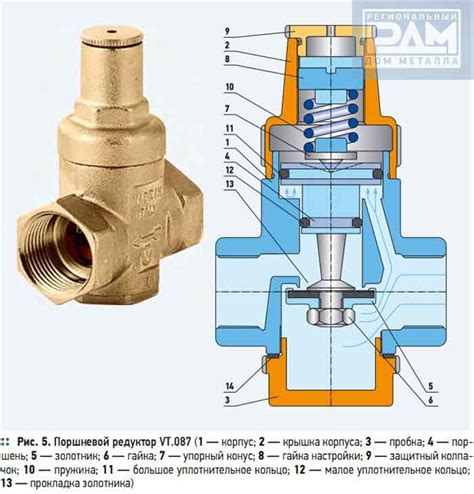

Регулировка давления резака

Регулировка давления резака является важной частью настройки резака для резки металла. Давление резака определяет силу, с которой резак будет воздействовать на поверхность металла и может влиять на качество резки и время выполнения операции.

Для регулировки давления резака необходимо ознакомиться с руководством производителя и определить рекомендуемые значения для конкретного вида металла и толщины. Эти значения могут быть указаны в таблице или графике, предоставляемом производителем.

Важно помнить, что при настройке давления резака необходимо учесть такие факторы, как тип используемого резака, наличие подходящих насадок и состояние обрабатываемой поверхности металла. Неконтролируемое или неправильное давление резака может привести к низкому качеству резки, задержке выполнения операции или даже повреждению резака.

При правильной настройке давления резака можно добиться оптимального соотношения между качеством резки и временем выполнения операции. Оптимальное давление резака поможет избежать нежелательных деформаций металла и получить ровные и четкие контуры резки.

Регулировка давления резака является важным шагом в процессе настройки резака для резки металла. Правильное давление резака позволяет достичь высокого качества резки и оптимальной производительности.

Установка оптимальной температуры

Установка оптимальной температуры является важным аспектом в настройке резака для резки металла. Это позволяет получить высококачественные и точные резы, увеличивает производительность и снижает износ оборудования.

Перед началом настройки необходимо определить оптимальную температуру для конкретного материала металла. Для этого следует обратиться к рекомендациям производителя или консультанту.

После определения оптимальной температуры следует проверить и настроить на резаке соответствующие параметры. Важно установить правильную скорость подачи газа и смешения кислорода с газом, чтобы достичь нужной температуры горения.

Для достижения оптимальной температуры можно использовать тестовые резы на небольших отрезках металла. При этом следует контролировать качество реза, выявлять возможные проблемы и вносить коррективы в настройки резака.

Важно помнить, что оптимальная температура зависит от многих факторов, таких как толщина и тип металла, скорость резания и другие. Поэтому, при необходимости, рекомендуется проводить регулярную перенастройку резака для достижения наилучших результатов.

Проверка качества резки

Проверка качества резки металла является важным этапом процесса настройки резака. Без правильной настройки и контроля качества можно получить неравномерную резку, поврежденные края и непригодные для использования детали. Проверка качества резки позволяет убедиться в правильной работе резака и настроить его на оптимальные параметры.

Одним из критериев качества резки является ровность и гладкость реза. При проверке необходимо обратить внимание на наличие косяков, задиров, заусенцев и других дефектов. Для этого можно использовать визуальную оценку реза или применить специальные инструменты, такие как шаблоны или шаблонные режущие элементы.

Важным параметром качества резки является также размер и точность размеров детали после резки. Проверка размеров может проводиться с помощью измерительного инструмента, такого как микрометр или линейка. Измерения необходимо производить с большой точностью, чтобы убедиться, что размеры соответствуют заданным требованиям.

При проверке качества резки следует также обратить внимание на более общие параметры, такие как угол наклона реза, скорость резки и глубина проникновения резака. Для этого можно использовать специальные шкалы, указатели или приставки к резаку, которые позволяют контролировать и настраивать эти параметры.

В идеале, проверка качества резки должна проводиться на каждой детали, чтобы убедиться в правильной работе резака. Если обнаружены недостатки или несоответствия требованиям, необходимо произвести коррекцию настроек резака и повторить проверку. Только таким образом можно гарантировать высокое качество резки металла.

Поддержка и ремонт резака

Для эффективной и бесперебойной работы резака металла необходимо обеспечить его регулярную поддержку и проведение ремонта при необходимости.

Важной частью поддержки резака является его ежедневная чистка и смазка. Пыль, металлические стружки и другие загрязнения могут негативно влиять на работу резака и снижать его производительность. Поэтому необходимо регулярно очищать резак от накопившейся грязи и применять специальные масла для смазки движущихся частей.

В случае неисправности рекомендуется обратиться к профессионалам, специализирующимся на ремонте резаков. Они проведут комплексное техническое обслуживание, определят проблемные места и заменят неисправные элементы. При этом они могут применять множество специализированных инструментов, таких как мультиметры, осциллографы и другие, для анализа работы резака.

Помимо этого, для продления срока службы резака рекомендуется закупать запасные части. Это позволит быстро заменить поломанные детали и укоротить время простоя резака. Для удобства учета запасных частей можно создать специальную таблицу, в которой указывается информация о каждой детали, ее стоимость и дата приобретения. Это поможет более эффективно планировать замену запасных частей и избежать простоев резака из-за отсутствия необходимых деталей.

Вывод можно сделать следующий: регулярная поддержка и своевременный ремонт резака металла являются неотъемлемой частью его эффективной работы. Это помогает продлить срок службы резака, повысить его производительность и избежать дорогостоящих поломок. Поэтому не стоит пренебрегать этими мерами и следить за состоянием своего резака своевременно.

Вопрос-ответ

Какие параметры необходимо настраивать на резаке для резки металла?

Для резки металла на резаке необходимо настроить следующие параметры: скорость резки, амплитуду тока, газовый флоу, выбор подходящего электрода и настройку охлаждения. Все эти параметры зависят от толщины и типа металла, который вы хотите резать.

Как выбрать правильную скорость резки для металла?

Для выбора правильной скорости резки необходимо учитывать несколько факторов: тип металла, толщину обрабатываемого листа и требования к качеству реза. Обычно, для тонких листов используется более высокая скорость резки, а для более толстых - более низкая скорость. Оптимальную скорость резки можно определить экспериментальным путем.

Как выбрать подходящий электрод для резки металла?

Выбор подходящего электрода для резки металла зависит от типа металла и его толщины. Для углеродистых и нержавеющих сталей обычно используются электроды с содержанием вольфрама от 1,5% до 2,5%. Для алюминия электроды должны содержать добавки из циркония или иридия. Оптимальный электрод можно выбрать, проконсультировавшись с производителем резака или специалистом по металлообработке.

Как настроить охлаждение при резке металла?

Охлаждение является важным параметром при резке металла, особенно для предотвращения перегрева и повреждения электрода. Обычно резаки имеют систему охлаждения в виде водяного или воздушного охлаждения. Настройка охлаждения может зависеть от спецификаций резака, поэтому рекомендуется обратиться к руководству пользователя или специалисту, чтобы правильно настроить охлаждение для конкретной резки металла.

Как подобрать оптимальный газовый флоу при резке металла?

Подбор оптимального газового флоу при резке металла зависит от типа металла и его толщины. Газовый флоу необходим для удаления плавящегося металла из зоны резки и предотвращения окисления. Обычно для углеродистых и нержавеющих сталей используется сухой аргон, а для алюминия - смесь аргона и гелия. Оптимальный газовый флоу можно подобрать экспериментальным путем или проконсультировавшись с производителем резака.