Резка металла является одним из основных и наиболее распространенных методов обработки металлических изделий. Она позволяет получить необходимую форму и размеры деталей, а также обеспечить точность и качество изготовления. Для достижения этих показателей необходимо придерживаться определенных норм и правил, чтобы итоговый результат соответствовал всем требованиям.

Перед началом процесса резки металла необходимо выбрать подходящий инструмент и оборудование. Использование качественного и современного оборудования позволит добиться точности и высокой производительности. Одним из самых эффективных методов резки металла является резка металлом нормы, который основывается на использовании специальных режущих элементов и технологических приемов.

Резка металлом нормы является очень точным и качественным методом резки металла. Он позволяет получить плавные и четкие кромки, исключает появление заусенцев и биений, а также обеспечивает минимальное количество отходов. Для достижения таких результатов необходимо следовать определенным нормам и правилам, а также обладать определенными навыками и опытом.

Очень важным элементом при резке металла на металлом нормы является правильная настройка и подготовка оборудования. Это включает в себя выбор подходящих режущих элементов, настройку скорости и подачи, а также правильное установление параметров резки. Также важно обеспечить безопасность и следовать правилам эксплуатации и обслуживания оборудования. Правильно подготовленное оборудование обеспечивает точность резки и качество конечного результата.

Важность резки металла на металлом стандартном оборудовании

Резка металла на металлом стандартном оборудовании играет важную роль в различных отраслях промышленности. Точность и качество резки металла напрямую влияют на конечный результат производства изделий. Стандартное оборудование обеспечивает надежность и эффективность процесса резки, что является основой для достижения требуемого качества продукции.

Одним из преимуществ резки металла на стандартном оборудовании является возможность получения точного и аккуратного реза. Благодаря использованию специальных инструментов и настроек оборудования, можно достичь высокой точности формы и размеров вырезаемых деталей. Это особенно важно в случаях, когда требуется высокая долей точности, например при изготовлении металлических компонентов для техники или при создании перфорированных изделий.

Стандартное оборудование также обеспечивает равномерность резки, что играет большую роль при обработке металлов различных толщин. Консистентность резки дает возможность получать надежные соединения деталей и предотвращает возможные дефекты, такие как искривления или неровности. Таким образом, использование стандартного оборудования позволяет обеспечить стабильность и качество резки независимо от материала и толщины металла.

Важно отметить, что резка металла на стандартном оборудовании является более экономически выгодным решением, по сравнению с использованием специализированного оборудования. Стандартное оборудование широко доступно и имеет более низкую стоимость, что делает его привлекательным выбором для многих предприятий и производителей. При правильной эксплуатации и обслуживании, стандартное оборудование обеспечивает стабильную и высококачественную резку металла.

Влияние правильной подготовки оборудования перед работой

Подготовка оборудования перед началом работы является одним из самых важных этапов, влияющих на качество и точность процесса резки металла. Неправильная подготовка оборудования может привести к ошибкам, недостаткам и повреждениям материала, а также может увеличить риск возникновения аварийных ситуаций.

Прежде всего, необходимо убедиться в правильной установке и калибровке режущего инструмента. Инструмент должен быть скорректирован и протестирован перед началом работы, чтобы убедиться в его готовности и соответствии требуемым параметрам. Также важно проверить и наличие острых режущих элементов, таких как ножи, диски или сверла, и вовремя их заменить при необходимости.

Кроме того, обработка и очистка рабочей площадки являются неотъемлемой частью подготовки оборудования. Все посторонние предметы и отходы должны быть удалены, чтобы избежать возможности повреждения режущего инструмента или материала при его резке. Также необходимо проверить и устранить любые дефекты рабочей площадки, такие как неровности или износ поверхности, которые могут негативно повлиять на точность резки.

Одним из важных аспектов подготовки оборудования является проверка и настройка настроек и параметров режущего инструмента. Режущая скорость, давление, глубина резки и другие параметры должны быть правильно установлены в соответствии с требованиями задачи. Неправильные настройки могут привести к неправильной резке, неровным краям или повреждению материала.

Таким образом, правильная подготовка оборудования перед работой играет ключевую роль в достижении высокого качества и точности резки металла. Это включает в себя правильную установку и калибровку инструмента, обработку и очистку рабочей площадки, а также проверку и настройку параметров режущего инструмента. Все эти меры помогают минимизировать риски ошибок и повреждений, а также обеспечивают достижение желаемого результата резки металла.

Лучшие инструменты для точной резки металла

Резка металла является важным процессом в металлообработке и требует использования надежных и точных инструментов. Несоответствие инструмента требованиям может привести к некачественным и неточным результатам.

Одним из лучших инструментов для точной резки металла является металлорежущая лента. Эта лента выполнена из высококачественной стали и обладает острыми зубьями, которые позволяют точно и чисто резать металл. Металлорежущая лента применяется в специальных станках и обеспечивает высокую точность и качество резки.

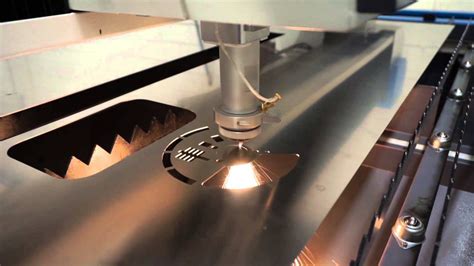

Другим эффективным инструментом для точной резки металла является лазерный резак. Лазерный резак оснащен мощным лазером, который точно и быстро режет металл. Он обеспечивает минимальный отход материала и высокую точность резки. Лазерный резак позволяет работать с различными металлическими изделиями и получать четкие и качественные результаты.

Также для точной резки металла можно использовать абразивный диск. Абразивный диск обладает высокой степенью твердости и является надежным инструментом для резки металла. Он позволяет получить точную и гладкую резку без заусенцев и иных дефектов.

Важно помнить, что выбор инструмента зависит от конкретной задачи и требований к качеству резки. При выборе инструмента необходимо учитывать тип металла, его толщину и особенности обрабатываемой поверхности. Только правильный выбор инструмента обеспечит точность и качество резки металла.

Как правильно выбрать станок для резки металла

Выбор станка для резки металла играет важную роль в достижении качественного и точного результата. При выборе станка необходимо учитывать несколько ключевых факторов.

Тип резки: перед покупкой станка необходимо определить тип резки металла, который будет осуществляться. Существуют различные методы резки, включая газовую плазменную, лазерную, водоструйную и механическую резку. Каждый метод имеет свои особенности и преимущества, поэтому необходимо выбрать именно то оборудование, которое лучше всего подходит для требуемого типа резки.

Мощность: важным фактором при выборе станка для резки металла является его мощность. Мощность станка напрямую влияет на его производительность и способность справляться с различными типами металла. При выборе станка следует учитывать толщину и тип металла, с которым предстоит работать, чтобы выбрать такой станок, который имеет достаточную мощность для выполнения задач.

Точность и качество резки: одним из главных требований при выборе станка для резки металла является его способность обеспечивать точность и качество резки. Следует обратить внимание на точность позиционирования станка, наличие автоматической системы контроля и компенсации ошибок, а также на резцы и инструменты, используемые для резки.

Надежность и долговечность: при выборе станка для резки металла также важно обратить внимание на его надежность и долговечность. Станок должен быть изготовлен из прочных материалов и иметь надежные механические и электрические компоненты. Также стоит обратить внимание на гарантии производителя и отзывы пользователей о качестве и надежности данного станка.

В итоге, выбор станка для резки металла зависит от требуемого типа резки, мощности, точности и качества резки, а также надежности и долговечности оборудования. Проанализировав эти факторы, можно сделать правильный выбор и обеспечить качественный и точный результат резки металла.

Важные этапы обработки металла перед резкой

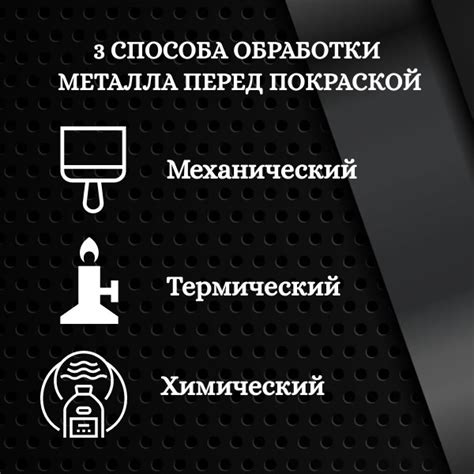

Перед резкой металла на металлом необходимо провести ряд этапов обработки, чтобы получить качественный и точный результат. От правильной подготовки обрабатываемой поверхности зависит эффективность резки и долговечность инструмента.

Первым этапом является очистка металла от загрязнений и окислов. Это позволяет обеспечить лучшую адгезию инструмента к поверхности и исключить возможность образования дефектов при резке. Для очистки можно использовать различные растворы и средства: от щелочных до кислотных, в зависимости от типа загрязнений.

Затем следует произвести шлифовку поверхности металла. Этот этап необходим для удаления неровностей и повышения точности резки. Инструмент для шлифовки выбирается в зависимости от характеристик обрабатываемого материала: для мягкого металла подойдет абразивный круг, а для твердого - алмазный.

После шлифовки рекомендуется провести деградацию поверхности. Этот процесс позволяет удалить остатки шлифовочной пасты или масла, что обеспечивает лучшую свариваемость металла. Для деградации можно использовать растворы, специальные чистящие средства или ультразвуковые установки.

Наконец, перед резкой необходимо провести контрол

Полезные рекомендации при работе с режущими инструментами

Работа с режущими инструментами требует особого внимания и предосторожности. Ведь их неправильное использование может привести к травмам и повреждению материала, а также оставить следы на изделии. Чтобы получить качественный и точный результат, следуйте следующим рекомендациям:

- Выбор правильного инструмента: Перед началом работы убедитесь в том, что выбранный вами инструмент соответствует требованиям задачи. Обратите внимание на вид резки, толщину и материал, который необходимо обработать.

- Правильная установка и фиксация: Перед приступлением к работе, установите инструмент в соответствующий станок или механизм. Обеспечьте его надежную фиксацию, чтобы исключить его смещение или отклонение в процессе работы.

- Использование защитных приспособлений: Всегда надевайте защитные очки, перчатки и другие средства индивидуальной защиты. Это поможет предотвратить возможные травмы или повреждения отскакивающими осколками или стружками.

- Правильная техника работы: Внимательно изучите инструкцию по использованию инструмента и следуйте рекомендуемой технике работы. Не совершайте резкие движения и не расслабляйтесь во время работы, чтобы избежать ошибок и неожиданностей.

- Регулярное обслуживание инструмента: Следите за состоянием режущих инструментов и регулярно производите их чистку, смазку и заточку. Это поможет поддерживать их работоспособность и увеличит их срок службы.

Соблюдение данных рекомендаций позволит вам эффективно и безопасно работать с режущими инструментами, достичь высококачественного и точного результата, а также уменьшить возможность повреждения материала и травмирования.

Вопрос-ответ

Какие инструменты могут быть использованы для резки металла?

Для резки металла можно использовать различные инструменты, включая газовый резак, плазменную резку, лазерную резку, а также традиционные инструменты, такие как болгарка, пила и ножницы для листового металла.

Как выбрать подходящий способ резки металла?

Выбор способа резки металла зависит от многих факторов, таких как толщина и тип металла, требуемая точность резки, скорость и стоимость процесса. Например, для тонких листовых материалов обычно используются пила или ножницы для листового металла, в то время как для более толстых материалов может потребоваться болгарка или плазменная резка.

Как получить качественный и точный результат при резке металла?

Для получения качественного и точного результата при резке металла необходимо соблюдать несколько правил. Во-первых, выбрать подходящий инструмент и метод резки в зависимости от типа и толщины металла. Во-вторых, правильно настроить инструмент, включая регулировку скорости и подачи материала. В-третьих, следует использовать подходящие приспособления и фиксацию для удержания металла во время резки. Наконец, необходимо быть внимательным и умелым оператором, чтобы избежать ошибок и повреждений оборудования.