Резка металла – неотъемлемая часть процесса изготовления металлических заготовок, которые являются базой для дальнейшего производства различных изделий и конструкций. Качество и точность резки влияют на окончательные характеристики изделия, его прочность и эстетический вид.

Существует несколько методов резки металла, каждый из которых имеет свои преимущества и особенности. Один из самых распространенных методов – газовая резка, при которой металл раскалывается под действием высокотемпературного газа. Этот метод позволяет получить гладкую и ровную поверхность реза, а также работать с металлами различной толщины и жесткости.

Еще один метод - плазменная резка, при которой металл расплавляется с помощью плазменного пучка. Этот метод используется для работы с высокопрочными металлами и позволяет получить резку с минимальными деформациями и ослаблением металлической структуры.

Каждый метод резки металла имеет свои преимущества, поэтому выбор оптимального зависит от конкретной задачи. Важно учитывать не только требуемую точность резки, но и особенности материала, его толщину, свойства и предназначение заготовки. Эффективное использование методов резки металла позволяет получить высококачественные заготовки и обеспечить успешное выполнение проекта.

Методы резки металла: что выбрать?

Выбор метода резки металла зависит от различных факторов, таких как тип материала, его толщина, требования к точности и производительности. Существует несколько популярных методов резки металла, каждый из которых имеет свои преимущества и ограничения.

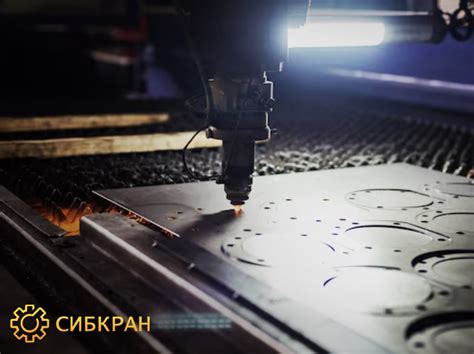

1. Плазменная резка

Плазменная резка широко применяется для резки металла различной толщины. Она осуществляется с помощью плазменной дуги, которая создается путем прохождения электрического тока через газовую смесь. Плазменная резка позволяет получить высокую скорость резки и отличную качество кромки.

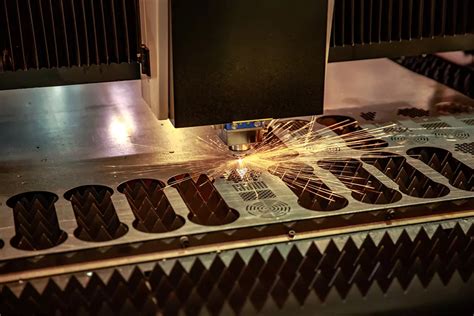

2. Лазерная резка

Лазерная резка является очень точным и эффективным методом. Она осуществляется с помощью лазерного луча высокой энергии, который позволяет резать металл с высокой скоростью и точностью. Лазерная резка также обладает возможностью резать сложные формы и вырезать мелкие отверстия.

3. Газовая резка

Газовая резка осуществляется с помощью кислорода и горючего газа, таких как ацетилен или пропан. Она применяется для резки металла большой толщины и может быть использована для резки различных металлических сплавов. Газовая резка обладает высокой производительностью и низкой стоимостью оборудования.

4. Абразивная водоструйная резка

Абразивная водоструйная резка осуществляется путем направления потока воды, в котором находятся абразивные частицы, на металлическую поверхность. Этот метод может быть использован для резки различных материалов, включая металлы, стекло и камень. Абразивная водоструйная резка обладает высокой гибкостью и позволяет резать сложные формы.

5. Резка пилой

Резка металла пилой является традиционным и простым методом. Она осуществляется с помощью специальной пилы для металла, которая имеет зубья со специальной заточкой. Резка пилой может быть использована для резки металла небольшой толщины и обладает простотой и низкой стоимостью.

При выборе метода резки металла следует учитывать требования проекта, особенности материала и доступность оборудования. Каждый метод резки имеет свои преимущества, поэтому важно выбрать наиболее подходящий вариант для конкретной задачи.

Лазерная резка: точность и высокая скорость работы

Одним из наиболее эффективных методов резки металла является лазерная резка. Она предоставляет возможность достичь высочайшей точности и скорости работы, что делает ее популярной в различных отраслях промышленности.

В процессе лазерной резки металла используется лазерный луч, который управляется компьютерной системой. Это позволяет добиться точности до нескольких микрометров, что особенно важно для мелких деталей и заготовок. Благодаря этому методу можно выполнять качественную и аккуратную резку сложных форм и контуров без каких-либо дополнительных операций вторичной обработки.

Кроме высокой точности, лазерная резка также отличается высокой скоростью работы. Лазерный луч способен осуществлять резку с большой скоростью, что позволяет существенно увеличить производительность процесса. Благодаря этому, лазерная резка может быть использована в автоматизированных системах производства для эффективного и быстрого изготовления большого количества деталей.

Также следует отметить, что лазерная резка обладает высокой гибкостью и вариативностью, что позволяет использовать этот метод для обработки различных типов металла, в том числе стали, алюминия, нержавеющей стали и других сплавов. Более того, лазерная резка не требует контакта с материалом и не оставляет за собой остатков стружки или пыли, что способствует сохранению качества и чистоты резки.

В итоге, лазерная резка предлагает превосходные возможности по точной и высокоскоростной резке металла. Этот метод является эффективным инструментом, который находит применение во множестве отраслей и обеспечивает высокое качество и эффективность процесса изготовления заготовок.

Плазменная резка: высокая скорость и универсальность

Плазменная резка – это технологический процесс, основанный на использовании плазмы – ионизованного газа – для резки различных материалов, включая металлы. Одним из главных преимуществ плазменной резки является высокая скорость выполнения процесса. Это позволяет значительно сократить время изготовления заготовок и повысить общую эффективность производства.

Плазменная резка также отличается высокой универсальностью. Этот метод подходит для обработки широкого спектра материалов различной толщины – от тонкого листового металла до массивных конструкций. Кроме того, плазменная резка позволяет осуществлять резку под разными углами и реализовывать сложные геометрические фигуры, что делает его незаменимым инструментом в производстве.

Плазменная резка применяется в различных отраслях промышленности, в том числе в машиностроении, авиационной и судостроительной промышленности, а также в производстве металлических изделий. Благодаря своей скорости и универсальности, плазменная резка является эффективным инструментом для массового производства и изготовления крупных заготовок, при этом обеспечивая высокое качество и точность резки.

В заключение, плазменная резка обладает высокой скоростью выполнения процесса и универсальностью, что делает этот метод незаменимым в производстве металлических заготовок. Она позволяет обрабатывать различные материалы разной толщины, а также осуществлять сложные геометрические фигуры. Благодаря этим преимуществам, плазменная резка активно применяется в различных отраслях промышленности и является эффективным средством оптимизации производства.

Газовая резка: простота и доступность

Газовая резка является одним из наиболее популярных методов резки металла. Она основана на использовании газового пламени высокой температуры для разрезания металлических заготовок. Главным преимуществом этого метода является его простота и доступность.

Для проведения газовой резки необходимо всего лишь газорезательное оборудование, состоящее из газового горелка и газовой головы. Это делает этот метод особенно привлекательным для небольших предприятий и частных мастерских, которым не всегда доступны более сложные и дорогостоящие способы резки.

Газовая резка также характеризуется высокой доступностью материалов, необходимых для ее проведения. Газ, используемый в качестве теплоносителя, обычно является дешевым и широко распространенным. Это позволяет существенно снизить стоимость процесса резки и сделать его более доступным для различных категорий потребителей.

Важно отметить, что газовая резка имеет свои ограничения. Во-первых, она не подходит для резки очень толстых металлических листов, так как газовый пламень не всегда способен проникнуть через них. Во-вторых, при газовой резке образуется большое количество отходов, что может потребовать дополнительных усилий для их утилизации.

Тем не менее, благодаря своей простоте и доступности, газовая резка остается очень востребованным методом резки металла. Она позволяет быстро и сравнительно легко получить нужную форму заготовки, что делает ее идеальным решением для множества задач в различных областях промышленности и ремонта.

Преимущества изготовления заготовок

Изготовление заготовок – один из важных этапов в процессе резки металла. Этот процесс обладает рядом преимуществ, которые помогают улучшить эффективность и качество производства.

Первое преимущество изготовления заготовок – это возможность точно контролировать размеры и формы деталей. Путем резки металла на этапе производства заготовок можно достичь высокой точности размеров и гарантировать соответствие деталей заданным требованиям. Это особенно важно при изготовлении запчастей или деталей, где точность размеров является критическим параметром.

Второе преимущество состоит в том, что изготовление заготовок позволяет ускорить процесс сборки и сократить время изготовления готовых изделий. Наличие готовых заготовок позволяет избежать необходимости резки каждой отдельной детали на этапе сборки, что значительно упрощает и ускоряет процесс производства.

Третье преимущество – возможность экономии материалов. При изготовлении заготовок можно уменьшить количество отходов металла, так как можно использовать оптимальную форму заготовки, минимизируя потери материалов. Это позволяет не только сэкономить на материалах, но и уменьшить нагрузку на окружающую среду.

Изготовление заготовок в различных формах и размерах также обладает гибкостью производства. Можно изготовить разные типы заготовок для использования в различных проектах или изготавливать заготовки по запросу клиента. Это позволяет адаптировать производственный процесс к разным требованиям и повысить гибкость производства деталей.

Высокое качество и точность размеров

Один из главных преимуществ методов резки металла – высокое качество и точность размеров заготовок. Дело в том, что при использовании современного оборудования и специализированных технологий, возможно обеспечить высокую точность резки до миллиметров. Это особенно важно при изготовлении сложных и точных деталей для различных отраслей промышленности.

Кроме того, точность размеров заготовок позволяет избежать дополнительных операций по обработке поверхности и подгонке деталей. Это экономит время и упрощает процесс производства. Качественные и точные заготовки обладают высокой совместимостью и легко встраиваются в конечные изделия без дополнительных приспособлений.

Высокая точность размеров также важна для обеспечения качества и надежности конечного изделия. Например, в авиационной и автомобильной промышленности, точность размеров играет ключевую роль в обеспечении безопасности. Нарушение технических характеристик заготовок может привести к серьезным авариям и неисправностям в эксплуатации.

Экономия времени и денег

Резка металла с использованием современных методов позволяет значительно сократить время производства заготовок. Традиционные методы резки, такие как ручная пилка или газовый резак, требуют значительно больше времени и усилий. Современные методы, такие как плазменная резка или лазерная резка, позволяют обрабатывать металл гораздо быстрее.

Быстрая резка металла также приводит к сокращению затрат на производство. Если раньше для изготовления заготовки требовалось значительное количество времени и ресурсов, то сейчас это делается в несколько раз быстрее и с меньшими затратами. Поскольку время - это деньги, экономия времени при резке металла приводит к снижению общих затрат на производство изделий.

Кроме того, использование современных методов резки металла позволяет сократить количество отходов. Благодаря более точной резке и возможности программного управления процессом, минимизируется количество излишков и бракованных деталей. Это также способствует экономии денег, поскольку уменьшает необходимость в материалах и затраты на их покупку и переработку.

Таким образом, использование современных методов резки металла позволяет добиться значительной экономии времени и снижения затрат на производство заготовок. Быстрая и точная резка металла позволяет обрабатывать материалы с максимальной эффективностью и минимальными потерями. Это особенно важно для промышленных предприятий, где каждая минута и каждая копейка имеют значение.

Широкий выбор материалов

При резке металла существует возможность выбора из широкого спектра материалов, включающего различные виды стали, алюминия, титана и других металлов. В зависимости от требований к изделию, можно выбрать материал с определенными свойствами, такими как прочность, устойчивость к коррозии, теплопроводность и другие.

Например, для изготовления деталей, работающих в условиях высоких нагрузок, выбирают стали с высокой прочностью и твердостью. Алюминий, благодаря своей низкой плотности и хорошей коррозионной стойкости, широко применяется в авиационной и космической промышленности.

Важным критерием при выборе материала является его механическая обработка. Некоторые металлы имеют малую термическую проводимость, что делает их более сложными в резке. В таких случаях может потребоваться использование специальных методов резки, таких как лазерная или плазменная резка.

Кроме того, возможность выбора различных материалов открывает пространство для творчества в дизайне и архитектуре. Металл может быть окрашен, покрыт защитным слоем или использован без изменения своего внешнего вида. Это позволяет создавать уникальные и привлекательные изделия с высокими функциональными и эстетическими характеристиками.

Повышение производительности и мощности оборудования

Одним из основных факторов, влияющих на эффективность процесса резки металла, является производительность и мощность используемого оборудования. Современные технологии и инновационные разработки позволяют значительно повысить производительность оборудования и увеличить его мощность, что в свою очередь сказывается на качестве и скорости выполнения резки металла.

Применение высокопроизводительного оборудования позволяет существенно ускорить процесс резки металла, что особенно важно при выполнении крупных объемов работ. Более мощные аппараты способны раскроить толстые и плотные материалы с высокой точностью и скоростью, что позволяет сэкономить время и силы оператора.

Другим аспектом повышения производительности и мощности оборудования является использование специализированных систем управления и автоматизации. Такие системы позволяют сократить время настройки и перенастройки оборудования, а также увеличить его рабочую производительность. Управление процессом резки металла с помощью компьютерных программ и интеграция с другими системами позволяет достичь более высокой точности и точности резки, а также сократить время, затрачиваемое на обработку каждой заготовки.

Итак, повышение производительности и мощности оборудования является важным условием для эффективной работы при резке металла. Применение передовых технологий и специализированных систем управления позволяет увеличить скорость и точность резки, снизить время настройки и перенастройки оборудования, а также улучшить качество выполняемой работы.

Вопрос-ответ

Какие методы резки металла существуют?

Существует несколько методов резки металла: механическая резка, плазменная резка, лазерная резка, водоструйная резка и термическая резка. Каждый из этих методов имеет свои особенности и применяется в зависимости от конкретной ситуации.

Какой метод резки металла самый эффективный?

Выбор наиболее эффективного метода резки металла зависит от множества факторов, таких как тип и толщина металла, требования к качеству резки, скорость и точность работы, стоимость оборудования и прочие. Например, лазерная резка обычно считается наиболее точным и быстрым методом, но может быть дорогим для использования при большом объеме работ. Поэтому необходимо тщательно продумать все эти факторы перед выбором метода резки металла.