Резание нержавеющих сталей является сложным процессом, который требует особого внимания и правильного подхода. Нержавеющие стали обладают высокой коррозионной стойкостью и прочностью, но при этом они обладают высокой твердостью и плохо поддаются обработке. Поэтому выбор оптимального режима резания является важным аспектом, который влияет на качество обработки и долговечность инструмента.

При сверлении нержавеющих сталей рекомендуется использовать более низкую скорость резания и более высокий подачу, чем при обработке обычных сталей. Необходимо учитывать, что нержавеющие стали обладают более высокой теплопроводностью, поэтому при высокой скорости резания можно столкнуться с нагревом инструмента и его быстрым износом.

Также важно правильно выбрать тип инструмента для сверления нержавеющих сталей. Рекомендуется использовать специальные сверла с покрытием из твердого сплава или покрытием из нитрида титана, которые обеспечивают более высокую стойкость и меньшее трение. Такой инструмент позволяет снизить нагрузку на инструмент и увеличить его срок службы.

Не стоит забывать и о правильном охлаждении инструмента и обрабатываемой поверхности. При сверлении нержавеющих сталей рекомендуется использовать специальные смазочно-охлаждающие жидкости, которые обеспечивают эффективное охлаждение и смазывание рабочей зоны. Это позволяет снизить нагрев инструмента и предотвратить его износ, а также улучшить качество обработки и снизить вероятность возникновения брака.

Важно отметить, что при сверлении нержавеющих сталей необходимо учитывать и другие факторы, такие как жесткость станка, наличие вибраций, качество и состояние инструмента. Правильный подход и внимательность к деталям помогут достичь отличных результатов и снизить возможные проблемы при сверлении нержавеющих сталей.

Подготовка инструмента

Для эффективного сверления нержавеющих сталей необходима правильная подготовка инструмента. Во-первых, рекомендуется использовать сверла, специально предназначенные для работы с этим материалом. Они обладают особым покрытием, которое позволяет снизить трение и повысить износостойкость сверла. Также важно правильно подобрать размер сверла под диаметр отверстия, которое необходимо получить.

Во-вторых, перед началом работы следует просверлить небольшое отверстие для центрирования, используя сверло меньшего диаметра. Это поможет избежать смещения большого сверла и повредения заготовки. Также рекомендуется использовать стружкоотводящие канавки на сверле, которые облегчают удаление стружки и предотвращают заедание инструмента.

В-третьих, необходимо правильно закрепить сверло в зажимном устройстве. Оно должно быть надежно закреплено, чтобы избежать его смещения и уменьшить вибрацию. Также следует учитывать, что при сверлении нержавеющих сталей требуется большая подача и скорость вращения. Поэтому важно выбирать зажимное устройство с достаточной жесткостью и смазывать его смазкой для уменьшения трения.

Обратите внимание на состояние сверла перед началом работы. В случае износа или повреждения режущих кромок, рекомендуется заменить сверло, чтобы избежать перерезания материала и ухудшения качества обработки. Правильная подготовка инструмента позволит достичь наилучшего результата при сверлении нержавеющих сталей.

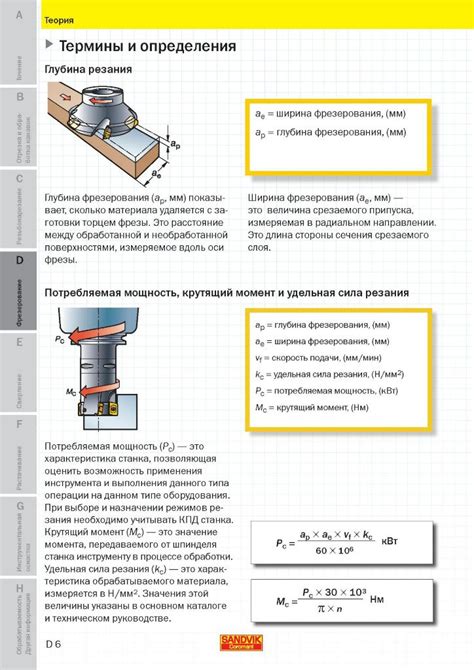

Выбор скорости и подачи

Правильный выбор скорости и подачи при сверлении нержавеющих сталей является одним из ключевых факторов для достижения качественного результата и повышения эффективности работы.

Сверление нержавеющих сталей требует применения высоких скоростей резания, чтобы предотвратить затирание и заклинивание сверла в материале. Оптимальная скорость резания для нержавеющих сталей может варьироваться в зависимости от их твердости и состава, но обычно она составляет 30-50 м/мин.

При выборе подачи необходимо учитывать диаметр сверла и материала, который будет сверлиться. Маленькая подача позволяет получить более чистое отверстие, но может привести к преждевременному износу сверла. Большая подача ускоряет процесс сверления, но может привести к перегреву и образованию задиров. Есть определенные правила подбора подачи для различных диаметров сверл и марок нержавеющих сталей, которые рекомендуется соблюдать.

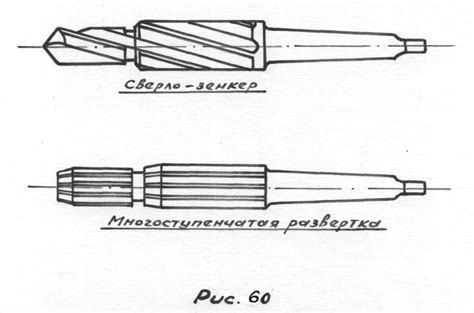

Насаживание сверла

Насаживание сверла – это процесс установки сверла на основание сверлильного станка перед началом работы. Процесс насаживания сверла необходим для обеспечения правильной фиксации инструмента и предотвращения его смещения или биения в процессе сверления.

Важно правильно выбрать диаметр и тип сверла в зависимости от требуемого диаметра отверстия и свойств материала, который предстоит сверлить. Кроме того, необходимо учитывать режимы резания, подходящие для сверления нержавеющих сталей.

Перед насаживанием сверла следует очистить основание станка и проверить его центровку. Затем, с помощью специальной сменной втулки или патрона, сверло устанавливается на основание и аккуратно затягивается. Важно не перетягивать сверло, чтобы не повредить его и не снизить качество резания.

Для сверления нержавеющих сталей рекомендуется использовать спиральные сверла с покрытием из твёрдого сплава. Такие сверла обеспечивают более эффективное удаление стружки и длительное время службы. При насаживании сверла следует следить за правильным установлением его оси и фиксацией, чтобы исключить возможность его отклонения или биения в процессе сверления.

Отвод стружки

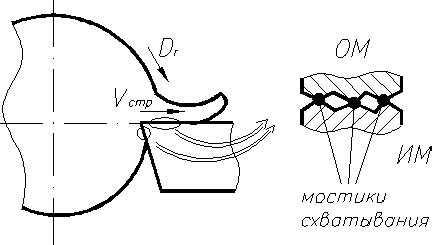

Одной из особенностей режимов резания нержавеющих сталей при сверлении является необходимость правильного отвода стружки. Нержавеющая сталь, благодаря своим механическим свойствам, создает большую трение и нагревается при обработке. В результате этого процесса образуется большое количество стружки, которая может перегреваться и накапливаться в зоне резания.

Чтобы избежать проблем с отводом стружки, необходимо выбирать правильные параметры резания. Во-первых, следует установить оптимальные скорость резания и подачу инструмента. Это позволит снизить трение и нагревание стали, а следовательно, уменьшить образование стружки. Кроме того, нужно использовать специальные сверла с закаленной режущей кромкой, которые обеспечивают более эффективное отделение стружки.

Еще одним способом улучшить отвод стружки является использование специальных охлаждающих смазок или жидкостей. Они создают дополнительное охлаждение и смазку в зоне резания, что позволяет эффективно отводить стружку и уменьшить ее скопление. Также можно использовать специальные смазки с антиклейковыми свойствами, которые предотвращают слипание стружки на инструменте и повышают качество обработки.

Охлаждение

Одной из важных составляющих процесса сверления нержавеющих сталей является охлаждение. Оно необходимо для предотвращения перегрева инструмента и повышения его срока службы. При сверлении нержавеющих сталей рекомендуется использовать специальные охлаждающие смазки или жидкости, которые предотвращают нагревание обрабатываемой поверхности и снижают трение между инструментом и материалом.

Охлаждение влияет на процесс резания, улучшая его эффективность и точность. Хорошо охлажденный инструмент имеет меньшую вероятность образования закреплений и затупления, что позволяет получить качественные отверстия. Кроме того, охлаждение помогает снизить вибрацию при работе и повысить стабильность процесса сверления.

Охлаждающая жидкость должна быть нанесена на место контакта инструмента с материалом в достаточном количестве. Важно предусмотреть систему подачи охлаждающей жидкости, которая обеспечит равномерное и непрерывное охлаждение во время сверления. Для достижения оптимальных результатов рекомендуется выбрать охлаждающую жидкость, соответствующую типу и свойствам нержавеющей стали, а также учитывать условия работы и требования к скорости резания.

Также стоит отметить, что охлаждение необходимо не только во время сверления, но и при последующих этапах обработки образующихся отверстий. Это позволит предотвратить появление трещин и деформаций, а также облегчить работу с нержавеющей сталью.

Контроль глубины сверления

Глубина сверления – один из основных параметров, который требуется контролировать при работе с нержавеющими сталями. Независимо от типа и диаметра сверла, необходимо установить определенную глубину сверления, чтобы обеспечить необходимую точность и качество готовой детали.

Для контроля глубины сверления можно использовать различные методы. Один из них – визуальный контроль. При этом необходимо внимательно следить за тем, чтобы сверло заглублялось в материал на нужную глубину. Во избежание ошибок и неточностей рекомендуется использовать маркер или рулетку для измерения глубины.

Другой метод контроля глубины сверления – использование специальных фиксаторов или ограничителей глубины. Они помогают установить нужную глубину сверления и предотвратить ее превышение. Эти приспособления могут иметь различную конструкцию, но основная идея заключается в том, чтобы ограничить глубину проникновения сверла.

Также можно использовать измерительные приборы, например, глубиномеры или микрометры. Они позволяют более точно измерить глубину сверления и установить нужные параметры режима работы. При использовании измерительных приборов необходимо учитывать их погрешность и калибровку, чтобы получить достоверные результаты.

Важно отметить, что при контроле глубины сверления необходимо учитывать особенности материала. Нержавеющие стали, в отличие от других материалов, могут быть достаточно жесткими и требовать более тщательного контроля. Поэтому при работе с ними рекомендуется использовать более точные методы и инструменты для измерения глубины сверления.

Минимизация вибрации

При сверлении нержавеющих сталей важно учитывать вибрацию, которая может возникнуть в процессе работы. Вибрация может привести к плохому качеству сверления, появлению брака и даже поломке инструмента.

Для минимизации вибрации рекомендуется выбирать правильную скорость и подачу инструмента. Неправильно подобранная скорость может вызвать излишнюю вибрацию. Чтобы избежать этого, рекомендуется использовать низкую скорость при сверлении нержавеющей стали.

Также эффективным способом минимизации вибрации является использование инструментов с высокой жесткостью. Они позволяют более стабильно сверлить материал без сильных колебаний.

Помимо этого, важно правильно закрепить деталь при сверлении. Если деталь неправильно закреплена, это может привести к возникновению вибрации. Рекомендуется пользоваться специальными приспособлениями для закрепления детали и убедиться, что она надежно фиксирована.

Профилактика износа инструмента

При сверлении нержавеющих сталей важно проводить регулярную профилактику, чтобы предотвратить износ инструмента и обеспечить его долговечность.

Одним из важных мероприятий является выбор правильного инструмента. Для сверления нержавеющих сталей рекомендуется использовать специализированные сверла, изготовленные из твердосплавных материалов или с покрытием из карбида титана. Такие сверла обладают повышенной твердостью и износостойкостью.

Также важно следить за правильной скоростью и подачей при сверлении. Слишком высокая скорость может привести к перегреву и износу инструмента, а низкая скорость может привести к заеданию и образованию окалины. Подача должна быть равномерной и оптимальной для данного материала.

Для предотвращения износа инструмента рекомендуется использовать смазку или охлаждающую жидкость при сверлении. Они помогут снизить трение и охладить рабочую зону, что способствует более эффективной работе инструмента.

Необходимо учитывать также признаки износа инструмента и своевременно проводить замену. Индикаторами износа могут быть затупление режущей кромки, появление задиров и трещин. При обнаружении этих признаков следует немедленно заменить инструмент, чтобы избежать возможных повреждений и снижения качества сверления.

В целом, профилактика износа инструмента при сверлении нержавеющих сталей включает выбор правильного инструмента, правильную скорость и подачу, использование смазки или охлаждающей жидкости, а также своевременную замену изношенного инструмента. Соблюдение этих рекомендаций позволит увеличить срок службы инструмента и обеспечить более эффективное сверление нержавеющих сталей.

Вопрос-ответ

Какие особенности режимов резания нержавеющих сталей при сверлении?

Особенности режимов резания нержавеющих сталей при сверлении включают в себя высокую твердость и вязкость материала, что требует использования специальных инструментов и параметров резания. Также важно учитывать наличие хрома и никеля в составе стали, которые могут повлиять на процесс резания.

Какие советы можно дать по выбору инструментов для сверления нержавеющих сталей?

При выборе инструментов для сверления нержавеющих сталей рекомендуется использовать специальные сверла с покрытием из твердого сплава или карбида вольфрама. Такие инструменты обладают высокой твердостью и износостойкостью, что позволяет справляться с высокой вязкостью нержавеющей стали.

Какие рекомендации по параметрам резания нержавеющих сталей при сверлении?

При сверлении нержавеющих сталей рекомендуется выбирать низкую скорость резания и большую подачу. Это позволяет снизить тепловое воздействие на инструмент и материал, а также предотвратить заклинивание сверла. Также следует обратить внимание на режимы охлаждения и смазки, которые помогут улучшить процесс резания и продлить срок службы инструмента.