Резание металла является одной из основных операций при его обработке и включает в себя различные режимы и параметры. От правильного выбора режима резания зависит качество обработки и продолжительность работы инструмента. Основные режимы резания при обработке металла резанием включают подачу, скорость резания и глубину резания.

Подача является одним из важнейших параметров резания. Это скорость передвижения инструмента относительно обрабатываемой поверхности металла. Правильно выбранная подача позволяет достигнуть оптимальной скорости резания и предотвратить износ режущей кромки. Существует два основных вида подачи - поперечная и продольная. Поперечная подача позволяет снимать тонкий слой металла за один проход, а продольная обеспечивает обработку наиболее полезной поверхности металла.

Скорость резания определяет скорость движения инструмента вдоль обрабатываемой поверхности металла. Высокая скорость резания позволяет снизить время обработки, однако может привести к повышенному износу инструмента и плохому качеству поверхности. Низкая скорость резания, напротив, обеспечивает более качественный результат, но увеличивает время обработки. Правильный выбор скорости резания зависит от материала металла, типа инструмента и требуемого качества обработки.

Глубина резания определяет глубину проникновения инструмента в металл. Она является критическим параметром резания и должна быть выбрана с учетом типа материала, прочности металла и требуемого размера изделия. Следует помнить, что малая глубина резания может привести к низкой эффективности резания и повышенной износу инструмента, а большая - к возможным деформациям и некачественному результату обработки.

Основные способы резания металла

1. Токарная обработка металла.

Токарная обработка металла является одним из основных способов резания. Она выполняется с использованием токарного станка, который позволяет обрабатывать детали различной формы и размеров. В процессе токарной обработки металла осуществляется удаление лишнего материала с помощью вращения заготовки и наведения режущего инструмента.

2. Фрезерование металла.

Фрезерование металла представляет собой способ резания, при котором происходит удаление материала при помощи вращения фрезы. Фрезерование металла позволяет создавать различные формы и контуры, а также вырезать пазы и отверстия.

3. Сверловка металла.

Сверловка металла осуществляется с помощью сверла, которое вращается и проникает в материал, образуя отверстие. Сверловка металла позволяет создавать отверстия разного диаметра и глубины.

4. Пильная обработка металла.

Пильная обработка металла выполняется с помощью пилы, которая двигается вдоль материала и осуществляет резку под разными углами. Пильная обработка металла используется для создания различных деталей и изделий.

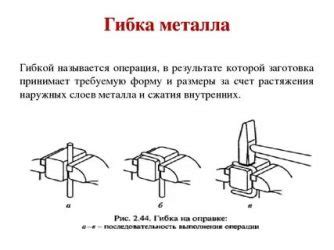

5. Гибка металла.

Гибка металла представляет собой процесс, при котором происходит деформация металла без удаления материала. Для гибки металла используются специальные инструменты, такие как гибочные прессы и прокатные станы.

6. Лазерная резка металла.

Лазерная резка металла является современным способом обработки, который осуществляется с помощью лазерного луча. Лазерная резка металла позволяет создавать сложные контуры и высокую точность резки.

Планшайба

Планшайба — это устройство, используемое при обработке металла резанием для крепления и вращения деталей во время выполнения операций.

Планшайбы бывают различных размеров и конструкций, в зависимости от требований конкретного процесса обработки. Они состоят из вращающегося диска, на который закрепляются детали, и системы фиксации, обеспечивающей надежное крепление деталей.

Планшайбы позволяют осуществлять резку и фрезерование деталей в любом необходимом положении, обеспечивая удобство и точность обработки. Они широко используются в промышленности для обработки сложных деталей, таких как шестерни, валы, фланцы и т.д.

При выборе планшайбы необходимо учитывать требуемую мощность, габариты и нагрузку, а также возможности используемого оборудования. Крепление деталей на планшайбе должно быть надежным, чтобы избежать их перемещения или деформации во время обработки. Размещение деталей на планшайбе должно быть оптимальным для обеспечения удобства доступа к ним и точности обработки.

Фрезерный станок

Фрезерный станок – это многофункциональный инструмент, предназначенный для обработки различных деталей и заготовок из металла. Он используется в машиностроении, автомобильной промышленности, а также в производстве электроники и других отраслях. Фрезерный станок позволяет выполнять широкий спектр операций, включая фрезерование, сверление, нарезку резьбы, обработку поверхностей и т.д.

Основными элементами фрезерного станка являются шпиндель, фрезерный стол, пиноли и направляющие. Шпиндель осуществляет вращение инструмента и осуществляет резание по заданной программе. Фрезерный стол служит для закрепления детали, которую необходимо обработать. Пиноли и направляющие обеспечивают точность и стабильность процесса обработки.

Фрезерный станок работает по принципу отрезания частей материала от заготовки. Для этого используются специальные режущие инструменты – фрезы. Фрезы различаются по размеру, форме и материалу изготовления, что позволяет производить обработку деталей с различными требованиями к точности и качеству.

При работе на фрезерном станке применяются различные режимы резания, такие как поперечное фрезерование, продольное фрезерование, фрезерование по контуру и другие. В зависимости от выбранного режима резания и параметров обработки, можно получить различные формы, отверстия, насечки и поверхности на деталях. Качество обработки определяется правильным выбором инструмента, скоростью резания и подачей.

Токарный станок

Токарный станок - это специализированное оборудование, предназначенное для обработки металла резанием. Одним из основных режимов резания на токарном станке является продольное резание, при котором инструмент движется вдоль оси заготовки. Для этого используется резец, который имеет специальную форму и устанавливается на специальном держателе.

При продольном резании на токарном станке возможно выполнение различных операций, таких как наружное и внутреннее токарение, резьбообразование, нарезание шлицев и других элементов. Все это делается за счет вращения заготовки и подачи инструмента вдоль ее оси.

Еще одним важным режимом резания на токарном станке является поперечное резание. В этом случае инструмент движется перпендикулярно оси заготовки и срезает слой металла. Поперечное резание используется при выполнении операций, таких как пиление, фрезерование и растачивание.

При обработке металла резанием на токарном станке важным параметром является скорость резания. Она определяется скоростью вращения заготовки и подачей инструмента. Регулировка скорости резания позволяет добиться оптимального сочетания высокой производительности и качества обработки.

Управление токарным станком может быть как ручным, так и автоматическим. В случае автоматического управления программа управления задает все необходимые параметры обработки, такие как скорость вращения, подачу и глубину резания. Это позволяет автоматизировать процесс и повысить его эффективность.

Шлифовальный станок

Шлифовальный станок – это специальное оборудование, предназначенное для обработки поверхности металлических деталей. Он оснащен абразивным инструментом, который исполняет движение вращения. Такое вращение позволяет удалить излишки материала и получить требуемую ровность и гладкость поверхности.

Лента шлифовального станка состоит из слоя бумаги или ткани, пропитанного абразивными частицами. Она установлена на две вращающиеся барабаны, которые обрабатывают поверхность детали. Шлифовальные станки могут быть как ручными, так и стационарными, в зависимости от их назначения и мощности.

Шлифование может выполняться в различных режимах, в зависимости от требуемого качества обработки. Например, при грубом шлифовании используют крупнозернистые абразивы, которые быстро удаляют материал. При этом поверхность может быть неровной и шероховатой. Для более тщательного шлифования применяют мелкозернистые абразивы, которые придают поверхности гладкость и ровность.

Основными параметрами, которые учитываются при выборе шлифовального станка, являются его мощность, конструкция и размеры шлифовального инструмента. Важно также учитывать требования качества обработки и особенности обрабатываемых деталей. Шлифовальный станок является неотъемлемой частью процесса обработки металла резанием и позволяет получить требуемый результат с высокой точностью и эффективностью.

Ленточная пила

Ленточная пила – это одно из наиболее распространенных и универсальных инструментов, применяемых при обработке металлов резанием. Она представляет собой длинную полосу из закаленной стали, свернутую в виде петли и установленную на специальную раму.

Преимуществом ленточных пил является их высокая скорость резания и возможность выполнения сложных контуров. Они обладают большими ресурсом и способны работать с различными металлическими материалами, включая сталь, чугун, алюминий и т.д.

Ленточные пилы могут быть смазывающими или сухими. Смазывающие пилы имеют специальный масляный насос, который подает смазку на пилу, увеличивая ее ресурс и качество резки. Сухие пилы, в свою очередь, не требуют дополнительного смазывания и являются более экономичными в использовании.

Применение ленточной пилы позволяет достичь результата с высокой точностью и качеством. В зависимости от требуемого типа и размера реза, можно выбрать различную ширину и зубчатость ленточной пилы.

Рабочий процесс с использованием ленточной пилы осуществляется путем передвижения детали вдоль пилы или пилы вдоль детали. В обоих случаях необходимо обеспечить прочное закрепление пилы и правильные направляющие устройства для предотвращения ее "плавания" и повреждения детали.

Вопрос-ответ

Какие основные режимы резания применяются при обработке металла?

Основные режимы резания при обработке металла включают торцовое, плоскостное, припускное и продольное резание.

В чем заключается торцовое резание?

Торцовое резание состоит в обработке поверхности металла, расположенной перпендикулярно к его оси вращения. Этот режим часто применяется для получения плоских и параллельных поверхностей.

Что такое плоскостное резание?

Плоскостное резание предполагает обработку поверхности металла, параллельной оси вращения. При этом режиме создается плоскость, имеющая заданное положение и относительную расположение.

В чем состоит припускное резание?

Припускное резание выполняется с целью удаления слоя металла со стороны заготовки. Этот режим используется для получения заданной толщины материала и может применяться на различных видах оборудования.

Что означает продольное резание?

Продольное резание выполняется в направлении оси вращения заготовки и используется для обработки внутренних и наружных поверхностей заготовки. Этот режим позволяет получить нужную форму и размеры изделия.