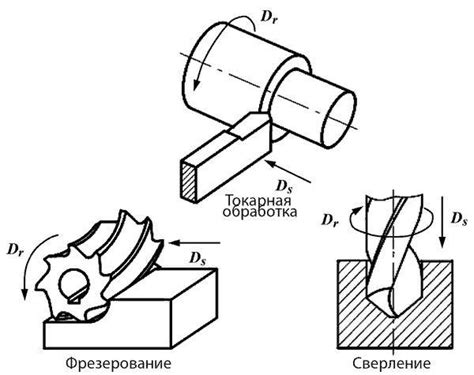

Фрезерование металла – один из основных способов обработки металлических деталей, позволяющий добиться высокой точности и качества обработки. При этом важную роль играют правильно выбранные режимы резания – скорость, подача и глубина резания.

Скорость резания – это параметр, определяющий скорость перемещения фрезы относительно обрабатываемого материала. Выбор оптимальной скорости резания зависит от ряда факторов, таких как тип материала, его физико-механические свойства, размеры и форма инструмента, желаемое качество обработки и другие. При слишком низкой скорости резания возможно заедание инструмента и низкая производительность обработки, а при слишком высокой скорости происходит быстрый износ инструмента и плохое качество поверхности.

Подача – это параметр, определяющий глубину пропитки зубьев фрезы в материал при одном обороте инструмента. Оптимальная подача зависит от типа материала, формы и размеров инструмента, требуемой точности и качества обработки. При недостаточной подаче возможно низкое производство и деформации материала, а при большой подаче возникает риск заклинивания фрезы, деформации заготовки и слабого качества обработки.

Глубина резания – это параметр, определяющий глубину, на которую фреза проникает в материал при одном проходе. Выбор оптимальной глубины резания зависит от типа материала, его физико-механических свойств, желаемой точности и качества обработки. При слишком малой глубине резания обработка может быть неэффективной, а при слишком большой глубине возможно появление трещин, деформации заготовки и низкого качества обработки.

При фрезеровании металла важно правильно подобрать режимы резания, исходя из типа материала, инструмента и требований к обработке. Только оптимальные режимы резания обеспечат высокую производительность, качество обработки и долговечность инструмента.

Режимы резания при фрезеровании металла

Режимы резания во время фрезерования металла играют важную роль в процессе обработки материала. Правильно выбранные режимы резания позволяют достичь высокой эффективности и качества обработки, а также увеличить срок службы инструмента.

Одним из ключевых режимов резания является скорость подачи. Она определяет скорость движения инструмента по поверхности металла. Выбор оптимальной скорости подачи зависит от свойств материала и типа фрезы. Слишком низкая скорость подачи может привести к низкой производительности и износу инструмента, в то время как слишком высокая скорость может вызвать перегрев и повреждение материала.

Еще одним важным параметром режима резания является глубина резания. Глубина резания определяет, насколько глубоко инструмент проникает в материал. Зависимость между глубиной резания и скоростью подачи должна быть согласованной для достижения оптимального режима резания.

Также стоит обратить внимание на выбор типа фрезы и радиус ее режущей кромки. Режущая кромка фрезы должна быть острой и хорошо заточенной, чтобы обеспечить эффективное фрезерование металла. Режущая кромка с большим радиусом может привести к небольшим вибрациям и некачественной обработке, в то время как режущая кромка слишком острой может быстро затупиться.

Основные принципы подбора режимов резания

Подбор основных параметров режимов резания при фрезеровании металла является важным шагом для достижения оптимальной производительности и качества обработки. Правильный выбор режимов резания позволяет снизить износ инструмента, увеличить скорость резания и повысить точность обработки.

Один из основных принципов подбора режимов резания - это выбор оптимальной скорости резания. Скорость резания должна быть достаточной для обеспечения эффективного срезания металла, при этом не должна приводить к перегреву инструмента. Оптимальная скорость резания зависит от свойств металла, типа фрезы и состояния поверхности обрабатываемого материала.

Также важным фактором при подборе режимов резания является выбор подачи. Подача должна быть достаточной для обеспечения высокой производительности, но не слишком большой, чтобы избежать деформации и обрыва инструмента. Рекомендуется использовать подачу, которая обеспечивает оптимальное соотношение между срезающими силами и скоростью резания.

Режимы резания также включают выбор глубины реза и ширины захода. Глубина реза должна быть выбрана таким образом, чтобы обеспечить необходимую точность и качество поверхности. Ширина захода, в свою очередь, определяет производительность обработки.

Подбор режимов резания при фрезеровании металла требует учёта множества факторов, таких как свойства материала, тип инструмента, требования к качеству обработки и производительности. Рекомендуется проводить тестовые резания с разными параметрами и внимательно анализировать их результаты, чтобы определить оптимальные значения режимов резания для конкретной задачи.

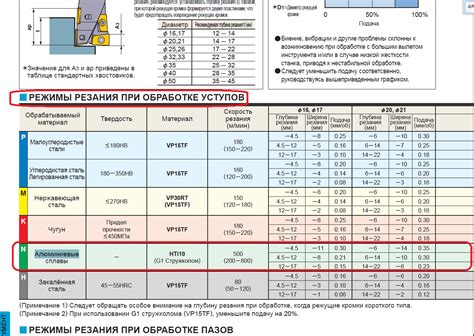

Влияние материала и свойств металла на выбор режимов резания

При фрезеровании металла важно учитывать его материал и свойства, так как они имеют существенное влияние на выбор оптимальных режимов резания. Разные металлы имеют разную твердость, пластичность, теплопроводность и другие свойства, что требует разнообразных подходов к обработке.

Твердость металла является одним из ключевых факторов, определяющих режимы резания. Более твердые металлы требуют более высоких скоростей резания и более жестких режимов подачи, чтобы обеспечить эффективное удаление стружки и предотвратить износ инструмента.

Пластичность металла также играет важную роль. Мягкие металлы могут склонны к образованию вырывной стружки, поэтому для них рекомендуется использовать меньшие скорости резания и более низкие подачи. В этом случае подача должна быть более аккуратной и постепенной, чтобы предотвратить образование дефектов на обрабатываемой поверхности.

Теплопроводность металла тоже имеет значение при выборе режимов резания. Более теплопроводные металлы могут эффективно отводить тепло, что позволяет использовать более высокие скорости резания. Однако менее теплопроводные металлы требуют более низких скоростей, чтобы предотвратить перегрев и повреждение инструмента или обрабатываемой поверхности.

Информация о материале и свойствах металла, а также рекомендуемые режимы резания, обычно содержатся в специальных справочниках и руководствах по обработке металла. Правильный выбор режимов резания, основанный на анализе материала и свойств металла, позволяет достичь оптимальных результатов при фрезеровании и повысить эффективность процесса обработки.

Режимы резания для различных типов фрез

Режимы резания при фрезеровании металла должны быть оптимизированы для каждого типа фрезы, чтобы достичь максимальной производительности и качества обработки.

Для фрез с твердосплавными режущими пластинами рекомендуется использовать режим резания с высокой скоростью вращения и низкой подачей. Это позволяет достичь небольшой глубины резания и высокой точности обработки поверхности металла.

Фрезы с пластинами из быстрорежущей стали обычно работают на средних скоростях вращения и средних подачах. Это позволяет достичь оптимального баланса между скоростью и точностью обработки.

Для фрез с алмазными или абразивными напылениями подходят режимы резания с низкой скоростью вращения и высокой подачей. Это позволяет достичь быстрой обработки поверхности и длительного срока службы фрезы.

Выбор режима резания для каждого типа фрезы зависит от материала обрабатываемой заготовки, требуемой точности и производительности обработки. Важно правильно подобрать скорость вращения, подачу и глубину резания, чтобы достичь оптимальных результатов.

Рекомендации по выбору подходящего режима резания

1. Выбор скорости резания:

- Определите материал, из которого изготовлен заготовка. Для каждого материала существует оптимальная скорость резания, которая обеспечивает лучший результат и минимальный износ инструмента.

- Обратите внимание на характеристики фрезы и ее режущего края. Некоторые фрезы позволяют работать с большей скоростью, чем другие.

- Учтите диаметр фрезы. Обычно при большем диаметре допустима более высокая скорость резания.

- Соблюдайте рекомендации производителя оборудования и изучите технический паспорт обрабатываемого материала.

2. Выбор подачи:

- Подача должна быть рассчитана так, чтобы обеспечить эффективное удаление стружки и снизить ее воздействие на инструмент и обрабатываемую поверхность.

- Подача должна быть равномерной и стабильной на протяжении всей операции фрезерования.

- Учтите твердость материала и его склонность к образованию стяжек. При работе с твёрдыми материалами может потребоваться более низкая подача для предотвращения образования стяжек.

3. Выбор глубины резания:

- Задайте желаемую глубину резания в соответствии с требованиями вашей обработки.

- Учтите возможные ограничения связанные с материалом, инструментом и оборудованием. Глубина резания не должна превышать возможности фрезы, мощности станка и допустимый уровень вибраций.

- Для получения наилучших результатов рекомендуется увеличивать глубину резания постепенно, особенно при работе с труднообрабатываемыми материалами.

Особенности режимов резания при фрезеровании высокопрочных сталей

Фрезерование высокопрочных сталей является сложным и трудоемким процессом, требующим особого внимания к режимам резания. Эти стали обладают высокой твердостью и прочностью, что усложняет работу фрезы и повышает ее износ. Правильно настроенные режимы резания позволяют достичь качественных результатов и увеличить срок службы инструмента.

При фрезеровании высокопрочных сталей рекомендуется использовать низкий скоростной режим резания. Это позволяет контролировать температуру резания и уменьшить трение между инструментом и обрабатываемым материалом. Кроме того, низкая скорость способствует более чистой и аккуратной обработке, что особенно важно при работе с деталями высокой точности.

Для фрезерования высокопрочных сталей также рекомендуется использовать специальные режущие инструменты. Они обладают повышенной твердостью и износостойкостью, что позволяет им эффективно работать с такими материалами. Однако, необходимо учитывать, что использование таких инструментов может требовать дополнительных настроек и регулировок режимов резания.

Важным аспектом при фрезеровании высокопрочных сталей является выбор правильного охлаждающего средства. Оно не только снижает температуру резания, но и улучшает смазочные свойства, что уменьшает трение и повышает эффективность резания. При этом необходимо учитывать особенности конкретного материала и выбрать соответствующий тип охлаждающего средства.

В заключение, режимы резания при фрезеровании высокопрочных сталей требуют особого внимания и настройки. Низкая скорость резания, использование специальных режущих инструментов и правильный выбор охлаждающего средства позволяют достичь качественных результатов и увеличить срок службы инструмента.

Адаптация режимов резания к износу инструмента

Использование оптимальных режимов резания является важным аспектом при фрезеровании металла. Однако с течением времени инструмент подвергается износу, что влияет на качество и эффективность процесса обработки. Для обеспечения оптимальной производительности и длительного срока службы инструмента необходимо адаптировать режимы резания к уровню его износа.

Одним из подходов к адаптации режимов резания является изменение скорости резания. При износе инструмента его рабочая поверхность становится тупой, что приводит к увеличению сил резания. В такой ситуации необходимо снизить скорость резания, чтобы уменьшить нагрузку на инструмент и предотвратить его дальнейший износ.

Вторым подходом является изменение подачи. При износе инструмента его рабочие кромки становятся менее острыми, что приводит к увеличению трения и повышенной тепловыделению. В такой ситуации необходимо уменьшить подачу, чтобы снизить трение и улучшить смазку резания.

Однако адаптация режимов резания к износу инструмента требует компетентного подхода и контроля процесса. Для определения оптимальных значений скорости резания и подачи при износе инструмента необходимо проводить тесты и анализировать результаты обработки. Кроме того, следует использовать специализированное оборудование и инструменты для контроля износа инструмента и определения необходимости его замены.

В итоге, адаптация режимов резания к износу инструмента является важным шагом для обеспечения эффективного и качественного фрезерования металла. Правильный подбор скорости резания и подачи позволит улучшить производительность и точность обработки, а также продлит срок службы инструмента. Поэтому необходимо следить за состоянием инструмента и проводить регулярные проверки, чтобы своевременно адаптировать режимы резания и достичь оптимальных результатов.

Методы оптимизации режимов резания для повышения производительности

Оптимизация режимов резания является важным аспектом при фрезеровании металла и направлена на повышение производительности. Существует несколько методов, которые помогают достичь этой цели.

Первым методом является оптимальный подбор показателей режимов резания, таких как скорость резания, подача инструмента и глубина резания. При правильном подборе этих параметров можно достигнуть оптимальной производительности, при которой удаление материала происходит максимально эффективно.

Вторым методом является использование современных высокопроизводительных инструментов и технологий. Многие производители предлагают инструменты с улучшенными характеристиками, такими как повышенная твердость и износостойкость. Такие инструменты позволяют достичь более высокой производительности и снизить временные затраты на замену инструмента.

Третьим методом является оптимизация стратегии обработки. Это подразумевает выбор наиболее эффективного порядка фрезерования, учет особенностей материала и формы заготовки. Например, использование специальных стратегий обработки, таких как легкое финишное фрезерование или шаговое фрезерование, позволяет увеличить производительность и качество обработки.

И наконец, четвертым методом является мониторинг и контроль процесса фрезерования. При помощи специальных датчиков и систем автоматического контроля можно контролировать параметры резания в реальном времени и своевременно вносить корректировки. Это позволяет избежать неэффективного потребления энергии, снизить износ инструмента и повысить производительность.

Тенденции развития и современные подходы к выбору режимов резания

В современной промышленности существуют различные подходы к выбору режимов резания при фрезеровании металла, которые основаны на учете ряда факторов. Одним из таких факторов является материал обрабатываемой детали. Каждый материал имеет свои особенности, которые необходимо учитывать при выборе режимов резания.

Еще одним фактором является тип фрезы, который также влияет на выбор режимов резания. Различные типы фрез имеют разные геометрии и режущие кромки, что позволяет оптимизировать процесс обработки в зависимости от конкретной задачи.

Однако современные подходы к выбору режимов резания не ограничиваются только материалом и типом фрезы. Важное значение имеют также параметры резания, такие как скорость резания, глубина резания и подача. Оптимальные значения этих параметров могут значительно повлиять на производительность и качество обработки.

Для выбора оптимальных режимов резания применяются различные методы и технологии, включая экспериментальные и расчетные подходы. Экспериментальные методы основаны на проведении резания на образцах, а затем анализе полученных результатов. Расчетные методы используются для определения оптимальных режимов резания на основе математического моделирования процесса фрезерования.

Таким образом, выбор режимов резания при фрезеровании металла является сложным и многогранным процессом, который требует учета различных факторов. Современные подходы к выбору режимов резания позволяют оптимизировать процесс обработки и достичь оптимальных результатов.

Вопрос-ответ

Какие основные режимы резания применяются при фрезеровании металла?

Основные режимы резания при фрезеровании металла включают шлифование, шлицевание, лысковое резание и фрезерование с прерывистой подачей.

Как выбрать оптимальный режим резания при фрезеровании металла?

Выбор оптимального режима резания при фрезеровании металла зависит от множества факторов, таких как тип и свойства материала, тип фрезы, глубина резания, скорость вращения шпинделя, подача инструмента и другие. Рекомендуется провести предварительные испытания на образцах материала и определить оптимальные параметры резания для достижения наилучшего качества обработки и длительного срока службы инструмента.