Режимы резания металлов – это различные техники и методы, которые используются для обработки металлических материалов с целью получения необходимой формы и размеров. Резание металлов – это сложный процесс, требующий глубоких знаний и профессионального подхода.

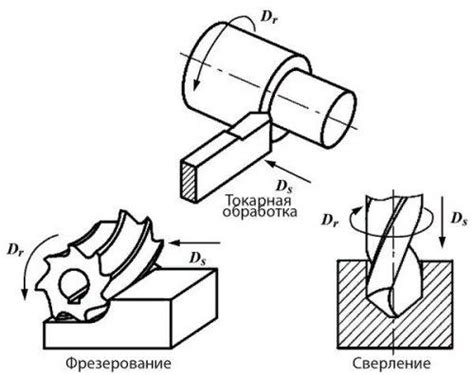

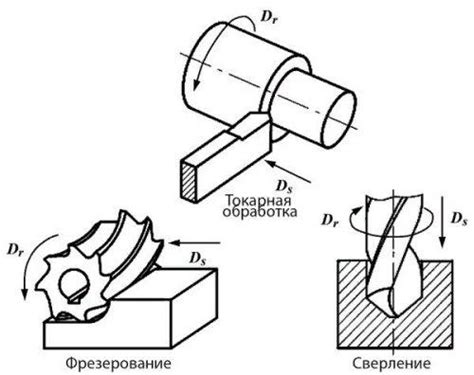

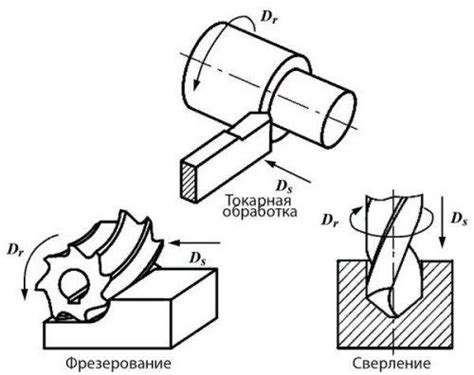

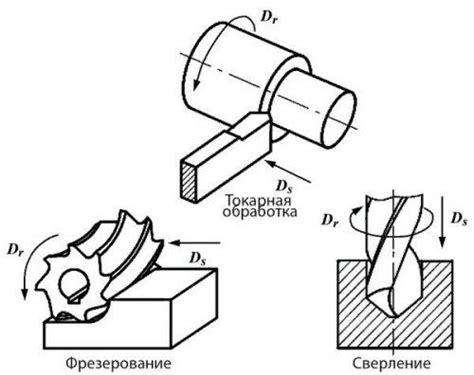

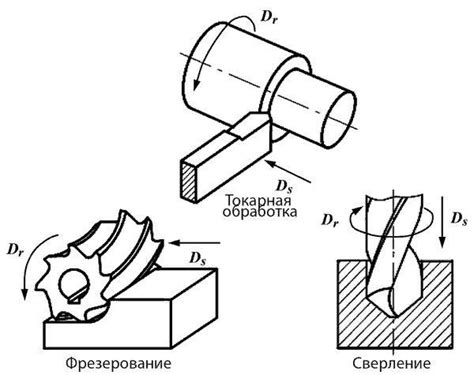

Существует несколько основных видов режимов резания металлов, каждый из которых имеет свои особенности и преимущества. Один из таких видов – механическое резание. Оно основывается на применении различных видов инструментов, таких как фрезерный станок, токарный станок или сверлильный станок. Данный подход позволяет достичь высокой точности и качества резки, однако требует значительных затрат на оборудование и подготовку.

Ещё одним распространенным видом режимов резания металлов является термическое резание. Оно основывается на использовании высоких температур, чтобы разделить металл на две или более частей. В зависимости от требуемого результата, термическое резание может производиться с помощью горения, плазмы или лазера. Данный подход отличается высокой скоростью и эффективностью, однако требует специальных условий и оборудования для выполнения.

Таким образом, режимы резания металлов предоставляют широкий спектр возможностей для обработки металлических материалов. Каждый вид режима имеет свои особенности, преимущества и ограничения, поэтому важно правильно выбрать подходящий метод в зависимости от конкретной задачи и условий.

Виды режимов резания металлов

Резание металлов - это процесс обработки металлических материалов с помощью различных инструментов и технических устройств. При этом существуют разные виды режимов, которые различаются по способу осуществления и получаемому результату.

1. Сверловка: это один из наиболее распространенных видов режимов резания металлов. Сверловка осуществляется с использованием специального инструмента - сверла, которое вращается и проникает в металл, создавая отверстия определенного диаметра. Данный вид режима резания используется при изготовлении отверстий различных размеров и форм в металлических деталях.

2. Токарный режим: данный вид режима резания металлов применяется при обработке вращающихся заготовок на токарных станках. При этом металл удаляется с помощью резца, который движется вдоль вращающейся оси заготовки. Токарный режим позволяет получить различные формы и геометрии деталей.

3. Фрезерный режим: это тип режима резания металлов, при котором применяются фрезы - инструменты с зубчатыми лезвиями. Фрезерный режим позволяет обрабатывать металлические детали, создавая пазы, пазы, вырезы и другие сложные формы. Фрезерный режим может осуществляться как на фрезерных станках, так и с помощью ручных фрез.

4. Шлифовка: при данном виде режима резания металлов осуществляется удаление металла с поверхности детали с помощью шлифовальных инструментов. Шлифовка проводится для получения гладкой и ровной поверхности, улучшения точности размеров и форм деталей, а также удаления следов поверхностных дефектов.

5. Термическая резка: данный вид режима резания металлов основан на тепловом воздействии на металл. Термическая резка может осуществляться при помощи газового пламени, лазера или плазмы. Этот способ резки позволяет получить высокую скорость и точность, а также использовать для обработки различные металлы с разной толщиной и жесткостью.

Тепловые режимы резания

Тепловые режимы резания являются одним из важных параметров, определяющих качество и производительность процесса резания металлов. Тепловые процессы в режиме резания непосредственно связаны с образованием тепла при взаимодействии инструмента с обрабатываемым материалом.

Одним из основных показателей тепловых режимов резания является температура резания. Она определяет степень нагрева режущей кромки инструмента и обрабатываемой поверхности материала. Изменение температуры резания может влиять на прочность, стойкость и качество обработки металла.

Другим важным показателем тепловых режимов резания является скорость охлаждения. Она определяет скорость отвода тепла от зоны резания. Высокая скорость охлаждения способствует быстрому отводу тепла и предотвращает перегрев и деформацию материала, что особенно важно при резке термически обрабатываемых металлов.

Для обеспечения оптимальных тепловых режимов резания используются различные методы и техники. Например, можно использовать охлаждающие смазки и жидкости, которые снижают температуру резания и улучшают качество обработки. Также важно правильно подбирать параметры резания, такие как скорость подачи, глубина резания и скорость вращения инструмента, чтобы минимизировать возможность перегрева и деформации материала.

Механические режимы резания

Механические режимы резания металлов включают такие виды резания, как продольное, поперечное и поперечно-продольное резание.

Продольное резание осуществляется путем перемещения режущего инструмента вдоль поверхности обрабатываемого металла. Этот режим резания используется при обработке длинных деталей, когда необходимо получить удлиненные отрезки материала.

Поперечное резание подразумевает перемещение режущего инструмента поперек поверхности обрабатываемого металла. Этот режим резания применяется для получения поперечных отрезков материала с заданными геометрическими параметрами.

Поперечно-продольное резание сочетает в себе движение режущего инструмента и поверхности обрабатываемого металла как вдоль, так и поперек. Этот режим резания применяется в случаях, когда необходимо получить сложной формы отрезки или выполнить сложные операции обработки поверхности.

Химические режимы резания

Химические режимы резания - это специальные методы обработки металлов, основанные на использовании химического воздействия на поверхность материала. Эти режимы резания применяются для получения высокой точности и качества обработки, а также для обработки материалов, которые сложно подвергнуть механическому воздействию.

Химическое резание происходит при взаимодействии химических реактивов с поверхностью металла. Обычно это металлические соли, кислоты или щелочи, которые удаляют материал с поверхности, образуя резкий контур.

Для выполнения химического резания необходимо подготовить специальную смесь реактивов, которая соответствует материалу, который требуется обработать. Важно правильно подобрать концентрацию, температуру и время воздействия, чтобы достичь нужного результата.

Преимущества химического резания:

- Высокая точность и качество обработки;

- Возможность обработки деталей с сложной геометрией;

- Без потери материала и минимальной деформации;

- Возможность обработки материалов с повышенной твердостью;

Однако следует учитывать, что химическое резание может быть более затратным, чем механическое, из-за необходимости использования специальных реактивов и контроля процесса.

Электрические режимы резания

Электрические режимы резания металлов представляют собой специальные способы обработки материала, использующие воздействие электрических разрядов. Эти режимы применяются для резки различных металлических конструкций, в том числе и для деталей с сложной геометрией.

Основными типами электрических режимов резания являются электродуговое резание (ЭДР) и электроэрозионная обработка (ЭЭО). При ЭДР используется электрический разряд, образующийся между обрабатываемым металлом и электродом. Этот разряд, сопровождающийся плавящим горением электрода, способен разрушать материал в зоне воздействия.

В случае электроэрозионной обработки, разряд происходит между двумя электродами, которые находятся в диэлектрической жидкости. При этом происходит эрозия материала, что позволяет достичь очень высокой точности при резке и не требует особых усилий. Однако в данном случае следует учесть, что процесс обработки занимает значительное время.

Для эффективного использования электрических режимов резания металлов необходимо правильно выбрать параметры работы (ток, напряжение, частоту разряда и др.). Кроме того, следует учесть особенности материала, его толщину и требования к качеству обработки. Поэтому перед использованием электрических режимов резания рекомендуется провести предварительные испытания и настройку оборудования.

Лазерные режимы резания

Лазерные режимы резания – это современный и эффективный метод обработки металлических материалов, основанный на использовании лазерного луча. Лазерные станки позволяют выполнять различные операции по обработке металла, такие как резка, сверление, гравировка и другие.

Особенностью лазерного резания является высокая точность и скорость обработки, а также возможность обработки деталей сложной формы. Лазерный луч позволяет осуществлять резку металла без физического контакта с ним, что минимизирует риск повреждения обрабатываемой детали.

Существует несколько основных режимов лазерного резания, используемых в промышленности. В первом режиме, называемом "непрерывным режимом", лазерный луч непрерывно подается на обрабатываемую поверхность и пронизывает ее, образуя узкую линию разрушения. Этот режим обычно применяется для резки металлических листов и плит средней толщины.

Во втором режиме, называемом "импульсным режимом", лазерный луч подается на обрабатываемую поверхность в виде коротких импульсов. Этот режим обеспечивает более высокую скорость резания, что позволяет обрабатывать толстые металлические детали.

В третьем режиме, называемом "торцевым режимом", лазерный луч подается на обрабатываемую поверхность под углом, что позволяет осуществлять резку по криволинейной траектории. Этот режим применяется для обработки изделий с особыми формами.

Плазменные режимы резания

Плазменное резание – это эффективный метод обработки металлических изделий, использующий сверхвысокую температуру плазменной дуги. Плазменные режимы резания применяются для резки различных металлов, включая сталь, алюминий, нержавеющую сталь и титан.

Одним из плюсов плазменного резания является возможность обрабатывать металлы различной толщины, начиная от тонкого листового металла и заканчивая толстыми пластинами. Плазменное резание также не ограничивается формой и геометрией деталей, что делает его универсальным методом для различных задач.

Для плазменного резания используются специальные плазменные сопла, через которые пропускается газ (например, сжатый воздух, кислород или азот). Газ источает плазму, которая достигает высокой температуры и формирует пламя. Это пламя нагревает металл до плавления и осуществляет его резку.

В зависимости от требуемой глубины резки и особенностей материала металла, плазменные режимы резания могут быть настроены на различные параметры: мощность дуги, скорость подачи, тип используемого газа и др. Такая гибкость делает плазменное резание универсальным методом для различных задач по обработке металла.

Комбинированные режимы резания

Комбинированные режимы резания металлов являются особым видом режимов, которые предусматривают сочетание нескольких стандартных режимов резания в одном процессе. Они позволяют достичь оптимального соотношения скорости и качества обработки.

Одним из наиболее распространенных комбинированных режимов резания является комбинация грубого и отделочного резания. Грубое резание проводится с целью быстрого удаления большого объема материала, а отделочное резание направлено на получение точной геометрии и идеальной поверхности детали.

Также существуют комбинированные режимы резания, которые сочетают в себе различные техники обработки, например, фрезерование, сверление и растачивание. Это позволяет выполнить несколько операций на одном станке, что увеличивает производительность и экономит время.

Для достижения оптимальных результатов при использовании комбинированных режимов резания следует учитывать особенности материала, инструментов и оборудования, а также правильно настроить параметры резания, такие как скорость, подача и глубина резания.

В итоге, комбинированные режимы резания металлов являются эффективным способом обработки, позволяющим достичь оптимальных результатов в процессе изготовления деталей.

Вопрос-ответ

Какие бывают режимы резания металлов?

Есть несколько основных режимов резания металлов: непрерывный режим, периодический режим и прерывистый режим.

Что такое непрерывный режим резания металлов?

Непрерывный режим резания металлов характеризуется непрерывной подачей инструмента, что обеспечивает постоянную скорость резания и равномерное удаление металла.

Каковы особенности периодического режима резания металлов?

Периодический режим резания металлов предполагает периодическую подачу инструмента, что позволяет достигать высокой точности обработки. Однако он может приводить к появлению вибраций и повышенному износу инструмента.

Что такое прерывистый режим резания металлов?

Прерывистый режим резания металлов характеризуется периодическими перерывами подачи инструмента. Этот режим может применяться при обработке материалов с высокой твердостью и прочностью, чтобы предотвратить перегрев и повышенный износ инструмента.