Шлифовка металла является неотъемлемой частью его обработки и используется для достижения требуемых размеров, гладкости поверхности и точности формы. Для успешного выполнения шлифовальных работ существуют различные режимы резания, которые выбираются в зависимости от материала металла, его твердости, типа инструмента и требуемых параметров обработки.

Один из основных режимов резания при шлифовке металлов - поперечное шлифование. При этом режиме инструмент перемещается поперек поверхности обрабатываемой детали и образует поперечные отрезки стружки. Он применяется для удаления больших слоев материала и формирования плоскостей, а также для удаления излишков от других операций обработки. Поперечное шлифование позволяет получить равномерную поверхность и высокую точность обработки.

Еще одним режимом резания при шлифовке металлов является продольное шлифование. В этом случае инструмент перемещается вдоль поверхности детали и образует продольные отрезки стружки. Продольное шлифование применяется для достижения заданной гладкости поверхности, удаления мелких дефектов и получения нужной шероховатости. Оно особенно эффективно при работе с твердыми материалами и тонкостенными деталями.

Важно отметить, что выбор режима резания при шлифовке металлов должен осуществляться с учетом конкретной задачи и материала детали. Неправильно выбранный режим может привести к повреждению инструмента, низкой точности обработки или неравномерности поверхности.

Таким образом, знание различных режимов резания при шлифовке металлов является важным фактором для успешной обработки и достижения нужных параметров поверхности. Использование правильного режима резания позволяет получить высокую точность и качество обработки, а также повысить производительность и эффективность работы.

Основные различия

Режимы резания металлов на шлифовальных работах могут иметь несколько отличительных особенностей, которые влияют на качество и эффективность обработки.

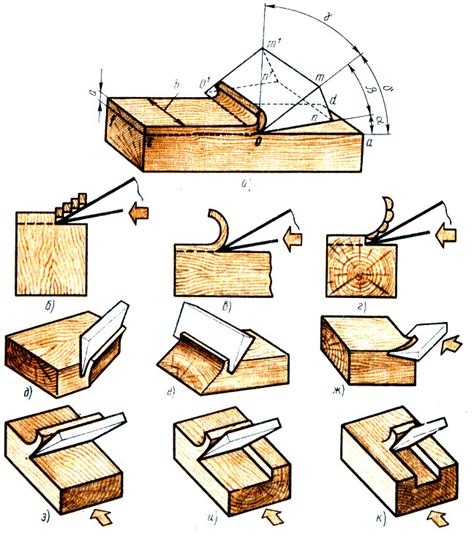

Во-первых, одно из главных различий между режимами резания заключается в характере кинематики движения. Некоторые режимы предполагают движение инструмента относительно обрабатываемого металла вдоль оси, а другие - воплощают перпендикулярное или круговое движение.

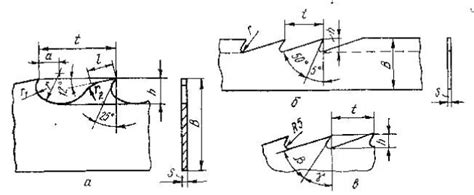

Во-вторых, различные режимы резания металлов на шлифовальных работах могут иметь разный угол резания. Угол резания определяет наклон рабочей поверхности инструмента к поверхности материала, что влияет на силу резания и качество обработки.

В-третьих, режимы резания могут различаться по степени сопротивления, которое оказывает металл при обработке. Некоторые режимы резания могут быть более подходящими для сильных металлов с высокой твердостью, в то время как другие - более эффективны для обработки мягких металлов с низкой твердостью.

Кроме того, различные режимы резания могут варьироваться по скорости и оборудованию, которое используется для обработки металла. Некоторые режимы требуют высокой скорости и специализированных инструментов, в то время как другие могут быть более медленными и могут использовать обычное оборудование.

Односторонний рез

Односторонний рез - это один из режимов резания металлов, используемый при шлифовальных работах. Этот режим подразумевает обработку металлической детали только с одной стороны, что позволяет достичь определенных целей и обеспечить требуемый результат.

При одностороннем резе оператор шлифовального станка работает только с верхней стороной детали, оставляя нижнюю сторону без обработки. Такой выбор режима резания может осуществляться из-за необходимости добиться определенной точности или формы поверхности, а также для уменьшения стоимости процесса обработки.

Односторонний рез может использоваться при шлифовке различных металлических деталей, таких как плиты, полосы, стержни и трубы. В зависимости от конкретной задачи и требований к обработке, могут использоваться различные инструменты и абразивные материалы.

Применение одностороннего реза позволяет повысить эффективность процесса обработки, сократить время выполнения работ, а также добиться более точного и качественного результата. Однако при выборе этого режима резания необходимо учитывать особенности конкретной детали, материала и требования к обработке, чтобы избежать возможных негативных последствий и повреждений.

Двусторонний рез

Двусторонний рез - это один из видов режимов резания, применяемый при шлифовальных работах с металлами. В данном режиме используется два шлифовальных диска одновременно, расположенных на разных сторонах установки. Один диск выполняет резание, а другой поддерживает деталь в нужном положении и предотвращает ее деформацию.

Применение двустороннего реза позволяет получить более точную и качественную обработку металлической детали. Во-первых, двустороннее режущее действие обеспечивает равномерное удаление материала со всех сторон детали, что позволяет избежать жеобообразных деформаций. Во-вторых, опорный диск помогает сохранять форму и размеры детали, что особенно важно при работе с тонкими или сложными по форме изделиями.

Для правильной организации двустороннего реза необходимо правильно подобрать диски по характеристикам и качеству шлифовального материала. Также важно обеспечить надежную фиксацию детали и грамотно распределить нагрузку между дисками. При правильном использовании двустороннего реза можно добиться оптимальных результатов обработки металла.

Плоскостное резание

Плоскостное резание является одним из наиболее распространенных режимов резания металлов на шлифовальных работах. В этом режиме шлифовальный инструмент перемещается вдоль поверхности обрабатываемого металла и осуществляет удаление его слоя с целью достижения требуемой гладкости и точности.

Основными элементами, которые влияют на ход плоскостного резания, являются скорость вращения шлифовального диска, скорость подачи, глубина резания и материал шлифовальной шкурки. Выбор оптимальных параметров резания позволяет получить желаемый результат и обеспечить высокую производительность.

Плоскостное резание применяется для обработки различных металлических изделий, таких как плоские заготовки, детали машин и механизмов, поверхности корпусов и прочее. Важно учитывать тип обрабатываемого металла и его свойства, чтобы выбрать подходящий инструмент и параметры резания.

Для повышения качества плоскостного резания могут использоваться различные техники, такие как применение охлаждающих смазок, установка специальных упорных и направляющих устройств, а также использование автоматических систем контроля и регулирования процесса.

Важным аспектом плоскостного резания является безопасность работников. Правильное использование и обслуживание шлифовального оборудования, а также соблюдение техники безопасности, позволяют предотвратить возможные травмы и несчастные случаи.

Круглое резание

Круглое резание является одним из наиболее распространенных режимов резания металлов на шлифовальных работах. Оно применяется для обработки деталей с круглым сечением, таких как трубы, валы, болты и другие.

Для круглого резания используется специальный шлифовальный круг с круглым отверстием в центре. Круг устанавливается на шлифовальный станок и приводится в движение. Деталь, подлежащая обработке, подводится к кругу и прижимается к нему с определенной силой.

Круглое резание может выполняться по различным параметрам, таким как скорость вращения круга, подводимая сила, характеристики материала детали и т.д. В зависимости от этих параметров, возможно получение необходимой точности и качества обработки.

Круглое резание широко используется в различных сферах промышленности, таких как машиностроение, автомобильная промышленность, металлообработка и другие. Этот режим резания обеспечивает быструю и эффективную обработку деталей с круглым сечением и позволяет достичь требуемой формы и размеров.

Криволинейное резание

Криволинейное резание - это один из режимов резания металлов, который применяется на шлифовальных работах. Этот режим резания используется для создания криволинейных форм и декоративных элементов на металлических изделиях.

Для криволинейного резания применяются специальные инструменты с изогнутыми лезвиями или шлифовальными кругами. Такие инструменты позволяют точно и аккуратно вырезать различные элементы из металла по заданной кривой линии.

При криволинейном резании важно правильно выбрать инструмент и контролировать процесс работы. Необходимо следить за скоростью резания, углом подачи инструмента и давлением на рабочую поверхность. Работник должен иметь хорошую координацию движений и умение управлять инструментом для достижения точности и качественного результата.

Криволинейное резание широко применяется в металлообрабатывающей промышленности для изготовления деталей и изделий с особыми формами. Этот режим резания позволяет создавать разнообразные фигуры и узоры на металлической поверхности, придающие изделию уникальность и эстетическое качество.

Криволинейное резание представляет собой трудоемкий процесс, требующий определенных навыков и опыта. Кроме того, для обеспечения безопасности работников необходимо соблюдать меры предосторожности при работе с шлифовальными инструментами. Это включает использование специальных средств защиты, таких как защитные очки и перчатки, а также обучение персонала правильным методам работы.

Автоматическое резание

Автоматическое резание металлов на шлифовальных работах осуществляется с использованием специализированных станков и машин. Оно позволяет значительно увеличить производительность и точность обработки металлических деталей.

Одним из наиболее распространенных методов автоматического резания является порезка металла с использованием лазерного луча. Лазерный станок позволяет выполнять резку металла на высокой скорости и с высокой точностью. Благодаря этому достигается широкий спектр применения данного метода, включая изготовление деталей для автомобильной и авиационной промышленности, ведение производственной деятельности в области энергетики и других отраслях промышленности.

В качестве дополнительной опции к лазерному станку часто приобретают автоматизированный сменный стол, который позволяет быстро менять заготовки и заменять рабочую площадку. Это значительно ускоряет процесс обработки и повышает эффективность работы.

Еще одним популярным методом автоматического резания металлов является плазменная резка. Плазменный станок оснащен специальным плазменным горелком, который создает сильный искровой разряд. Этот разряд позволяет придать энергию и направить его на рез, что приводит к тому, что металл начинает плавиться и резаться. Плазменная резка широко применяется для работы с толстыми металлическими листами и позволяет достичь очень высокой скорости резки.

Однако, автоматическое резание металлов требует от оператора специальных навыков и знаний. Он должен знать особенности работы станка, правила безопасности и технологии обработки различных металлов. Поэтому перед началом работы операторы должны пройти обучение и сертификацию.

Вопрос-ответ

Какие режимы резания металлов существуют на шлифовальных работах?

На шлифовальных работах существуют различные режимы резания металлов, такие как шлифовка, точение и полировка. Каждый режим имеет свои особенности и применяется в зависимости от требуемого качества поверхности.

Каким образом осуществляется режим резания металлов при шлифовке?

При шлифовке металла происходит удаление верхнего слоя материала с помощью абразивного инструмента. Это позволяет добиться необходимой гладкости и точности поверхности металла. Шлифовка может проводиться как вручную, так и с использованием специализированных шлифовальных станков.

Каким образом осуществляется режим резания металлов при полировке?

При полировке металла происходит удаление еще более тонкого слоя материала, чем при шлифовке. Это позволяет достичь высокой глянцевости и зеркального блеска поверхности металла. Полировка может проводиться с использованием абразивных материалов, а также специальных полировальных рабочих средств.