Оптимальное выполнение резания металлов на токарных станках является важным аспектом в процессе обработки деталей. В зависимости от типа обрабатываемого материала, размеров и геометрии детали, а также требуемой точности и качества поверхности, выбираются соответствующие режимы резания. Основные режимы резания включают скорость резания, глубину резания и подачу инструмента.

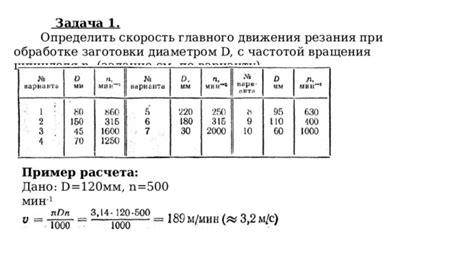

Скорость резания – один из основных параметров, который влияет на процесс обработки деталей. Выбор оптимальной скорости резания зависит от свойств материала, жесткости станка и инструмента, а также требований к качеству обработки. Высокая скорость резания позволяет достичь большей производительности, однако может привести к повреждению инструмента или низкому качеству обработки. Низкая скорость резания обеспечивает более точное выполнение операции, но снижает производительность.

Глубина резания определяет толщину слоя металла, который удаляется инструментом при каждом проходе. Выбор оптимальной глубины резания зависит от свойств материала и требуемой точности обработки. Большая глубина резания позволяет быстрее удалить материал, но может привести к повышенным напряжениям, возникновению нежелательных вибраций и деформации детали. Малая глубина резания обеспечивает более гладкую поверхность, но снижает производительность.

Подача инструмента определяет скорость передвижения инструмента вдоль детали. Влияние выбора оптимальной подачи инструмента на процесс обработки зависит от требуемого качества поверхности, свойств материала и жесткости станка. Высокая подача инструмента обеспечивает большую производительность, однако может привести к повышенным требованиям к жесткости станка и инструмента, а также снижению качества поверхности. Низкая подача инструмента обеспечивает более точное выполнение операции, но увеличивает время обработки.

Определение основных режимов резания

Режим резания – это комплексный набор параметров и условий, которые определяют процесс обработки металлической детали на токарном станке. Оптимальный выбор режима резания является важным фактором для достижения высокого качества обработки и эффективности работы станка.

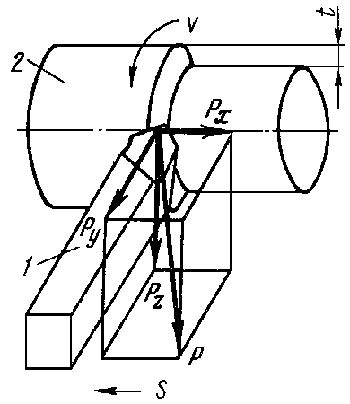

Основные режимы резания включают: глубина резания, скорость резания, подачу инструмента и режим подачи. Глубина резания определяет глубину, на которую инструмент проникает в металл. Скорость резания определяет скорость передвижения инструмента относительно детали. Подача инструмента определяет скорость передвижения инструмента в направлении продольной оси детали. Режим подачи включает выбор одиночной подачи или автоматической подачи.

Выбор оптимальных значений этих режимов резания зависит от материала детали, ее размеров, требований к качеству обработки и возможностей станка. Настройка и контроль режимов резания осуществляется с помощью специального программного обеспечения на токарном станке.

Режимы резания для токарных станков с ЧПУ

Токарные станки с числовым программным управлением (ЧПУ) позволяют выполнять резку металлических деталей с помощью заранее запрограммированных команд. Программа определяет параметры резания, включая скорость подачи, глубину резания и тип режима.

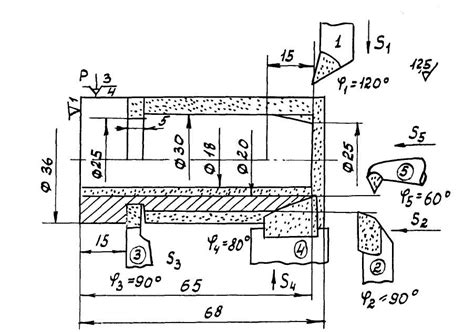

Одним из основных режимов резания для токарных станков с ЧПУ является продольное резание. При этом резание инструктом происходит вдоль оси вращения заготовки. Этот режим назначается для удаления больших слоев материала и создания глубоких пазов или продольных выступов на детали.

Перпендикулярное резание является другим важным режимом для токарных станков с ЧПУ. В этом режиме инструмент подается перпендикулярно оси вращения заготовки. Такой режим часто используется для создания плоскостей, пазов и выступов на деталях.

Для обработки сложных контуров деталей существует контурное резание. В этом режиме режущий инструмент следует заданному контуру детали, обеспечивая точное выполнение геометрии. Контурное резание часто используется для создания подшипниковых седел, конусов и других деталей с сложными формами.

Возможность программного управления позволяет комбинировать различные режимы резания для достижения желаемого результата. Например, можно комбинировать продольное и перпендикулярное резание для создания не только плоскостей, но и выступов на детали.

Таким образом, режимы резания для токарных станков с ЧПУ предоставляют возможность эффективно обрабатывать металлические детали, создавая различные геометрические формы и поверхности.

Технологии обработки металлов на токарных станках

Обработка металлов на токарных станках - один из основных процессов в металлообрабатывающей промышленности. Для достижения высокой производительности и качества обработки применяются различные технологии.

Одним из таких технологий является режим резания. Режим резания определяет скорость вращения режущего инструмента, подачу и глубину резания. Различные режимы резания применяются в зависимости от свойств обрабатываемого материала и требуемой поверхности.

Основные режимы резания на токарных станках включают: непрерывный рез, разрывной рез и планировочный рез. Непрерывный рез применяется для обработки материалов с низкой прочностью, когда не требуется высокой точности и поверхности. Разрывной рез используется для обработки материалов средней прочности и позволяет получить более качественную поверхность. Планировочный рез применяется при высокой точности обработки и позволяет получить наиболее гладкую поверхность.

Важной частью технологии обработки металлов на токарных станках является выбор режима резания. Для этого необходимо учитывать свойства материала, требуемую точность и поверхность, а также особенности конкретного станка. Правильный выбор режима резания позволяет достичь оптимальных результатов и повысить эффективность производства.

Применение режимов резания при обработке различных материалов

Режимы резания в технологии токарной обработки металлов играют важную роль при обработке различных материалов. Подбор оптимального режима позволяет достичь высокой производительности и качественной обработки.

При обработке чугуна и стали, рекомендуется использовать низкие скорости резания и большие подачи. Это позволяет добиться эффективного удаления стружки и снизить трение при контакте с режущим инструментом. Кроме того, необходимо учитывать и специфические свойства каждого материала.

Для обработки алюминия рекомендуется применять высокие скорости резания и небольшие подачи. Алюминий хорошо обрабатывается при высокой скорости движения резца, что позволяет получить ровные и гладкие поверхности. Кроме того, алюминий обладает хорошей термической проводимостью, поэтому необходимо обратить внимание на охлаждение режущего инструмента.

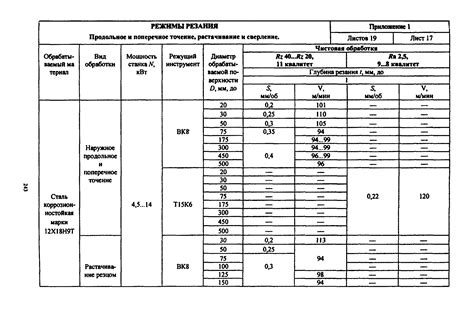

Для обработки различных нержавеющих сталей применяются различные режимы резания в зависимости от их марки и характеристик. Выбор режима резания зависит от свойств металла, его твердости и крепости. Некоторые нержавеющие стали требуют использования более высоких скоростей резания и низких подач, чтобы получить качественный результат.

Таким образом, правильный выбор и применение режимов резания при обработке различных материалов является важным фактором для достижения желаемого качества и производительности обработки на токарных станках.

Основные факторы, влияющие на выбор режимов резания

При выборе режимов резания металлов на токарных станках необходимо учитывать ряд факторов, которые влияют на процесс обработки. Эти факторы определяют оптимальные параметры резания, такие как скорость резания, подача и глубина резания, а также выбор инструмента и рабочей поверхности.

Одним из ключевых факторов, влияющих на выбор режимов резания, является свойства материала, который подлежит обработке. Различные металлы имеют разную твердость, пластичность и термическую проводимость, что требует разных подходов к резке. Например, для обработки мягких металлов можно использовать более высокую скорость резания, в то время как для твердых металлов необходимо снизить скорость для предотвращения перегрева и износа инструмента.

Также важным фактором является тип и качество инструмента. Режущий инструмент должен иметь достаточную прочность и остроту, чтобы обеспечить эффективное резание. Также необходимо выбирать правильную геометрию инструмента в зависимости от материала и требуемого качества обработки.

Еще одним важным фактором является степень жесткости станка и его устойчивость к вибрациям. При неустойчивой работе станка может происходить перекос инструмента, что приводит к неправильной геометрии заготовки и нежелательным повреждениям.

Также следует учитывать габаритные размеры заготовки и необходимость обработки внутренних или наружных поверхностей. Для обработки труднодоступных мест может потребоваться использование специального инструмента или применение определенных режимов резания, таких как малая подача.

Перспективы развития режимов резания для токарных станков

Современные токарные станки являются неотъемлемой частью производства металлических изделий. Развитие технологий и постоянное стремление к улучшению производительности приводят к необходимости постоянного развития режимов резания на этих станках.

Одной из перспективных областей развития является оптимизация параметров резания. Использование различных инструментов и материалов позволяет достигать более эффективных результатов и снижать затраты на производство. Например, использование специально разработанных режущих материалов, таких как поликристаллический алмаз или карбид кремния, способно увеличить скорость резания и снизить износ инструмента.

Еще одной перспективой является автоматизация процесса резания. Внедрение компьютерных технологий позволяет точно контролировать все параметры резания и осуществлять оптимизацию на лету. Это позволяет снизить вероятность ошибок и повысить точность обработки деталей.

Также важным направлением развития является использование лазерных технологий. Лазерный резак позволяет осуществлять резку металла с высокой точностью и скоростью, что делает этот процесс более эффективным и экономически выгодным. Кроме того, лазерный резак способен работать с различными типами материалов, включая тонколистовую сталь и твердые сплавы.

В целом, перспективы развития режимов резания для токарных станков связаны с увеличением эффективности и точности обработки, снижением затрат и использованием новых технологий. Постоянное совершенствование позволяет улучшать производственные процессы и создавать более качественные и надежные изделия.

Вопрос-ответ

Какие основные режимы резания металлов существуют для токарных станков?

Основные режимы резания металлов для токарных станков включают продольное резание, поперечное резание и комбинированное резание.

Какой режим резания используется для удаления большого слоя металла?

Для удаления большого слоя металла применяется продольное резание. При этом инструмент движется вдоль оси детали, постепенно удаляя слой металла.

Какой режим резания используется для обработки внешних поверхностей деталей?

Для обработки внешних поверхностей деталей применяется поперечное резание. При этом инструмент движется поперек оси детали, удаляя тонкий слой металла и придавая детали необходимую форму и размеры.

Что такое комбинированное резание и когда оно используется?

Комбинированное резание - это сочетание продольного и поперечного резания. Оно используется, когда необходимо удалить большой слой металла и придать детали определенную форму и размеры одновременно.