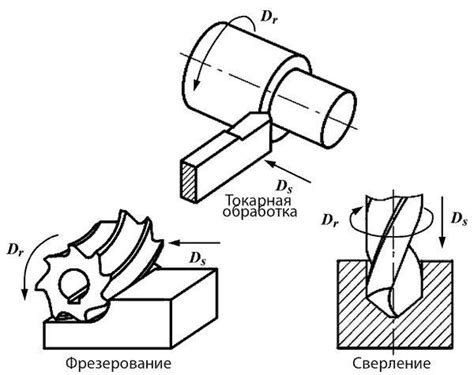

Металлообработка является важным этапом в процессе производства деталей из металла. Один из основных инструментов, используемых при механической обработке металла, - фреза. Как и любой другой инструмент, фреза имеет свои режимы работы при резке металла.

Первый режим резания металла фрезой - шлифовка. В этом режиме основной задачей фрезы является удаление излишков металла, обеспечивая желаемую форму заготовки. Шлифование выполняется при помощи вращения фрезы и её параллельного перемещения относительно обрабатываемой поверхности. Этот режим резания часто используется в начальной стадии обработки металла, чтобы удалить излишки и грубости, которые могут возникнуть в процессе обработки.

Второй режим резания металла фрезой - финишная обработка. В этом режиме фреза используется для достижения высокой точности и гладкости обработанной поверхности. Финишная обработка выполняется с использованием малых глубин резания и высоких скоростей вращения фрезы, что позволяет получить высокое качество поверхности. Этот режим резания часто применяется при создании деталей с высокой точностью и требовательными требованиями к качеству поверхности.

Наконец, третий режим резания металла фрезой - подрубка. В этом режиме фреза используется для удаления остатков металла после основной обработки. Подрубка выполняется путем повторного прохода фрезы по обработанной поверхности с большей глубиной резания. Этот режим резания применяется для удаления остатков и получения требуемой формы и размера детали.

Таким образом, режимы резания металла фрезой включают шлифовку, финишную обработку и подрубку. Каждый из этих режимов имеет свои особенности и применяется в зависимости от целей обработки и требований к качеству поверхности. Следование правильным режимам резания позволяет достичь высокого качества обработки металла и получить требуемую форму и размер детали.

Виды режимов резания

В процессе фрезерования металла существуют различные виды режимов резания, которые определяются параметрами фрезы, обрабатываемым материалом и требуемыми результатами.

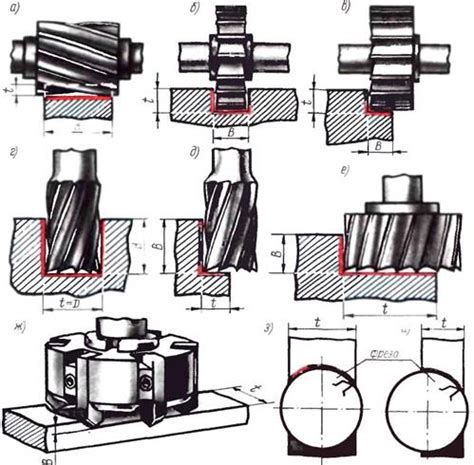

Один из основных видов режимов резания – поверхностное фрезерование. Этот режим используется для обработки внешних поверхностей изделий, когда фреза контактирует с поверхностью вдоль оси вращения. При этом происходит удаление слоя материала и образование требуемой геометрии поверхности.

Сверлильное фрезерование – это режим резания, при котором фреза действует по одной или нескольким осям вращения, создавая отверстия в заготовке. В зависимости от требуемых размеров отверстия и глубины сверления, выбираются соответствующие фрезы.

Еще один вид режима резания – пазовая фрезеровка. При этом режиме фреза создает пазы и выточки в материале, которые могут быть прямыми, косыми, круглыми или с другими профилями. Этот режим применяется для создания крепежных элементов, валиков, шлицевых соединений и других деталей.

Комбинированная фрезеровка – это режим, в котором используются различные технологии и типы фрез для создания сложных деталей или поверхностей с различными профилями. Этот режим резания подразумевает последовательное применение нескольких видов фрез, что позволяет получать более точные и сложные формы и геометрию изделий.

Полный рез

Полный рез - это один из самых распространенных режимов резания металла фрезой. В этом режиме фреза проходит через металл на всю ее длину, что позволяет получить одинаковую глубину реза на всей поверхности. Полный рез применяется, когда необходимо обработать всю деталь или ее отдельные участки.

Для выполнения полного реза металлической фрезой требуется правильно подобрать скорость резания, подачу и глубину реза. Слишком высокая скорость или недостаточная жесткость инструмента могут привести к деформации или разрушению фрезы. При полном резе можно использовать как комбинированные, так и специализированные фрезы, в зависимости от требований и характеристик обрабатываемого материала.

Преимуществами полного реза являются высокая производительность и качество обработки. Однако, при использовании данного режима необходимо обеспечить достаточную жесткость обрабатываемой детали и станка, чтобы избежать вибраций и скачков при резании. Также рекомендуется использовать охлаждающую жидкость, которая помогает снизить трение и улучшить эффективность резания.

Частичный рез

Один из возможных режимов резания металла фрезой - частичный рез. Частичный рез представляет собой процесс удаления материала только на определенной глубине, при этом оставляя некоторую часть материала вначале обработки.

Частичный рез может быть полезен в тех случаях, когда требуется установить определенную глубину реза или избежать полного удаления материала. Он позволяет контролировать глубину реза и получать более точные размеры и формы заготовки. В то же время, частичный рез может быть более экономичным по сравнению с полным удалением материала.

Для осуществления частичного реза необходимо правильно настроить фрезу и выбрать соответствующую скорость резания. Важно также учесть технические характеристики материала и выбрать подходящий инструмент.

Применение частичного реза может быть полезным при обработке различных металлических деталей и изделий. Он находит свое применение в производстве металлических конструкций, машиностроении, производстве инструментов и других областях, где необходимо получить высокую точность и качество обработки металла.

Шлифовка

Шлифовка – это процесс обработки поверхности, который выполняется с помощью абразивного инструмента, такого как шлифовальные круги или шлифовальная бумага. Целью шлифовки является удаление излишков материала и придание поверхности требуемого качества.

Шлифовка применяется для достижения высокой точности обработки поверхностей. Она позволяет устранить неровности, царапины и другие дефекты на поверхности, а также создать требуемую гладкость и отделку. Шлифовка может выполняться как вручную, так и с использованием специализированного оборудования.

В процессе шлифовки выбираются различные абразивные материалы, в зависимости от требований к поверхности. Например, для удаления крупных неровностей и заусенцев используются крупнозернистые абразивы, а для получения высокой глянцевой отделки - мелкозернистые абразивы.

Шлифовка применяется в различных сферах промышленности, включая металлообработку. Она используется при изготовлении и обработке металлических деталей, механических частей, инструментов и других изделий. Шлифовка является неотъемлемым этапом процесса обработки металла и позволяет получить идеально гладкую и качественную поверхность.

Параметры режимов резания

При резке металла фрезой важно правильно настроить параметры режимов для достижения оптимального результата. Под параметрами режимов понимаются такие характеристики, как скорость резания, подача и глубина резания.

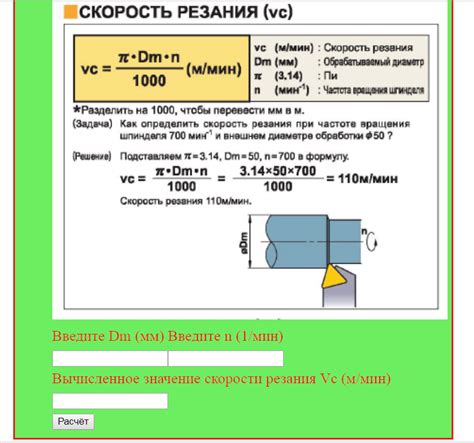

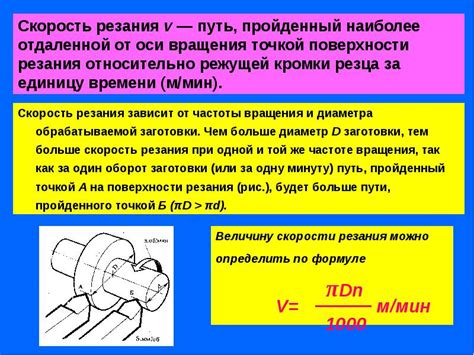

Скорость резания – это скорость передвижения фрезы относительно обрабатываемой поверхности. Она измеряется в метрах в минуту и зависит от материала, из которого изготовлена фреза, и свойств самого металла, который режется. Точная настройка скорости резания позволяет достичь оптимального баланса между производительностью и качеством обработки.

Подача – это скорость, с которой фреза двигается вдоль обрабатываемой поверхности. Она измеряется в мм/оборот и также влияет на производительность и качество обработки. При недостаточно большой подаче может происходить загустение стружки, что приводит к неравномерности и плохому качеству поверхности обработанной детали. Слишком большая подача может привести к перегрузке инструмента и его быстрому износу.

Глубина резания – это глубина, на которую фреза входит в обрабатываемый материал. Она определяется поставленной задачей и зависит от требуемой глубины обработки. Правильный выбор глубины резания позволяет получать желаемую форму детали и добиваться требуемой точности обработки. При выборе глубины резания необходимо учитывать материал и тип фрезы, так как слишком большая глубина может привести к перегреву инструмента и его повреждению.

Скорость резания

Скорость резания является одним из важнейших параметров при обработке металла фрезой. Она определяет скорость перемещения фрезы по поверхности обрабатываемого материала и влияет на процесс удаления металла. Правильная настройка скорости резания позволяет добиться эффективного и качественного обработки.

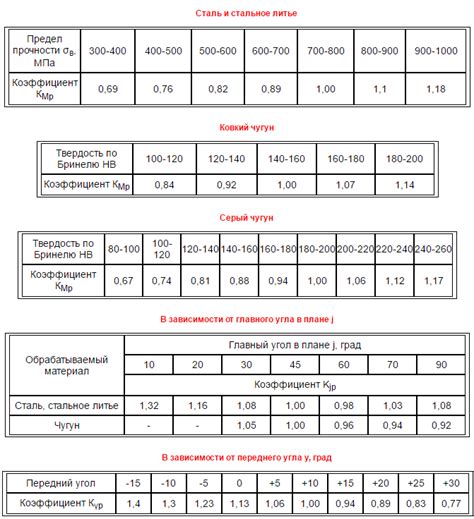

Оптимальная скорость резания зависит от ряда факторов, таких как тип материала, размеры фрезы, ее конструкция и состояние режущей кромки. Для каждого материала существуют рекомендуемые значения скорости резания, которые определены опытным путем и приведены в специальных справочниках.

При выборе скорости резания необходимо учитывать материал обрабатываемой детали. Для мягких металлов, таких как алюминий или медь, можно использовать более высокие значения скорости резания. Для твердых материалов, например, стали или чугуна, следует выбирать более низкие значения скорости резания.

Установка оптимальной скорости резания позволяет достигнуть следующих преимуществ: увеличение производительности, снижение износа фрезы, получение качественной поверхности обработки и снижение трудозатрат. Поэтому, для достижения лучших результатов обработки металла фрезой необходимо правильно подобрать скорость резания в соответствии с рекомендациями.

Подача инструмента

Подача инструмента – это один из основных параметров при фрезерной обработке металла. От правильной подачи зависит качество обработки и срок службы инструмента.

Подача инструмента может быть поперечной, продольной или смешанной. Поперечная подача осуществляется в направлении, перпендикулярном поверхности обрабатываемого материала. Продольная подача осуществляется в направлении, параллельном поверхности обрабатываемого материала. Смешанная подача сочетает поперечную и продольную подачи.

Величина подачи должна быть подобрана оптимально, иначе могут возникнуть проблемы при обработке. Слишком маленькая подача может привести к износу и заглушению инструмента, а также ухудшить качество обработки. Слишком большая подача может привести к перегрузке инструмента и деформации обрабатываемого материала.

Подача инструмента зависит от многих факторов, таких как тип и материал фрезы, материал обрабатываемой детали, глубина резания и требуемая производительность. Поэтому перед началом обработки необходимо провести расчеты и выбрать оптимальные параметры подачи.

Глубина реза

Глубина реза является одним из основных параметров при выполнении режимов резания металла фрезой. Величина этой характеристики определяет, насколько глубоко фреза проникает в обрабатываемый материал. Глубина реза влияет на процесс обработки, качество поверхности и скорость работы.

Выбор оптимальной глубины реза зависит от нескольких факторов. Во-первых, это тип используемой фрезы. Каждая фреза имеет свои рекомендационные значения глубины реза, согласно которым следует проводить обработку. Во-вторых, влияет материал, который обрабатывается. Различные металлы имеют разные свойства и отличаются твёрдостью. В-третьих, глубина реза должна соответствовать требованиям конкретной операции и желаемому результату.

В процессе резки металла фрезой, особенно при значительной глубине реза, возникают силы, которые способны изменить положение самой фрезы. Для предотвращения нежелательных последствий используются специальные приёмы и технологии. Например, можно использовать виброгасители, устанавливать специальные втулки для устранения биений, а также использовать системы охлаждения и смазки для уменьшения трения и повышения производительности.

Особенности выбора режимов резания

Выбор правильных режимов резания является ключевым фактором для получения качественной обработки металла фрезой. Режимы резания определяются такими параметрами, как скорость резания, подача, глубина резания и тип инструмента. Один неправильный параметр может привести к повреждению инструмента или детали, а также к низкому качеству обработки.

При выборе режимов резания необходимо учитывать свойства обрабатываемого материала, такие как твердость, прочность, износостойкость и температурная стойкость. Для разных материалов требуются различные параметры резания. Например, для обработки твердых материалов необходимо использовать меньшую подачу и скорость резания, чтобы предотвратить повреждение инструмента. В то же время, для обработки мягких материалов можно использовать более высокие параметры резания.

Также при выборе режимов резания необходимо учитывать тип инструмента. Каждый тип фрезы имеет свои особенности и требует определенных режимов резания. Например, для фрезы с пластинчатыми вставками необходимо установить определенную подачу и глубину резания, чтобы достичь оптимальной производительности и качества обработки.

Для определения правильных режимов резания можно использовать рекомендации производителя инструмента или провести экспериментальные исследования. Важно учитывать все указанные параметры и проводить пошаговую оптимизацию режимов резания. Такой подход позволит достичь оптимальных результатов и повысить эффективность обработки металла фрезой.

Материал обрабатываемого металла

Выбор материала обрабатываемого металла играет важную роль в определении режимов резания фрезой. Каждый металл обладает своими уникальными свойствами, такими как твердость, прочность, пластичность и теплопроводность, которые оказывают влияние на процесс фрезерования.

Важными параметрами материала являются твердость и прочность. Менее твердые металлы, такие как алюминий и медь, могут быть обработаны с использованием более высокой скорости резания, в то время как более твердые металлы, такие как сталь и титан, требуют меньшей скорости резания для предотвращения износа инструмента.

Теплопроводность также играет важную роль при выборе режимов резания. Материалы с высокой теплопроводностью, например алюминий, могут отводить тепло более эффективно, что позволяет использовать более высокие скорости резания. Материалы с низкой теплопроводностью, такие как нержавеющая сталь, могут нагреваться быстрее, поэтому требуют более низкой скорости резания для предотвращения перегрева.

Другим важным фактором является пластичность материала. Если материал обладает низкой пластичностью, то режимы резания могут быть настроены на более высокие значения. С другой стороны, при работе с более пластичными материалами, такими как медь или алюминий, необходимо использовать более низкие режимы резания для предотвращения деформации материала.

Итак, выбирая режимы резания фрезой, необходимо учитывать материал обрабатываемого металла и его основные свойства, такие как твердость, прочность, теплопроводность и пластичность. Это поможет достичь оптимальных результатов и продлить срок службы инструментов.

Вопрос-ответ

Какие режимы резания металла существуют при использовании фрезы?

Существует несколько основных режимов резания металла фрезой: обычный режим резания, режим частичной резки и режим полного снятия стружки.

Какие параметры режима резания металла при использовании фрезы должны быть учтены?

Для успешного резания металла фрезой необходимо правильно подобрать следующие параметры: скорость резания, подачу, угол режущей кромки и выбрать подходящий вид фрезы.

Каковы особенности обычного режима резания металла фрезой?

В обычном режиме резания металла фрезой стружка снимается всей шириной режущей кромки, что обеспечивает высокую производительность, но делает поверхность обработанного материала менее гладкой.

В чем состоят преимущества режима частичной резки металла фрезой?

Режим частичной резки металла фрезой позволяет снять стружку только с поверхности, находящейся ниже уровня режущей кромки. Это позволяет получить более гладкую поверхность обработанного материала.

Каковы особенности режима полного снятия стружки металла фрезой?

В режиме полного снятия стружки металла фрезой стружка снимается вся шириной режущей кромки, но при этом формируются тонкие стружки, которые могут образовывать спиральные кольца на обработанной поверхности.