Лазерное резание является одним из самых эффективных и точных способов обработки металла. Оно позволяет получать высокое качество реза без дополнительной обработки и с минимальными затратами на энергию и материалы. Однако, чтобы достичь оптимальных результатов, необходимо правильно выбрать режим резания.

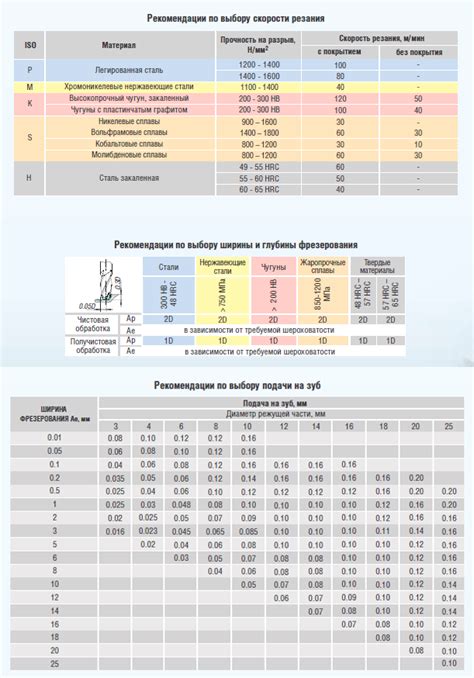

Режимы резания для лазерного станка по металлу могут различаться в зависимости от многих факторов, таких как толщина материала, его состав, требуемая скорость и качество реза и т.д. Основные режимы резания включают непрерывное резание, импульсное резание и режим разделения импульсов.

Непрерывное резание - это режим, при котором лазер постоянно воздействует на материал, создавая непрерывный рез. Он обычно используется для обработки тонких металлических листов и дает высокую скорость резания. Однако, при использовании этого режима может возникать проблема перегрева материала и образования задиров на резаной поверхности.

Импульсное резание - это режим, при котором лазер воздействует на материал в виде серии коротких импульсов. Он позволяет получить более чистый и качественный рез, особенно при работе с толстыми листами. Однако, этот режим резания требует более мощного лазера и может быть менее эффективным в использовании энергии и времени.

Режим разделения импульсов - это комбинация непрерывного и импульсного режимов резания. Он позволяет настроить параметры лазерного воздействия для достижения оптимального качества реза и скорости работы. Этот режим особенно полезен при резке сложных форм и контуров.

Важно отметить, что выбор режима резания для лазерного станка по металлу зависит от конкретной задачи и требований к результирующему изделию. Правильный выбор режима позволит не только получить высокое качество и точность реза, но и сэкономить время и ресурсы на обработке материала.

Что такое лазерный станок по металлу

Лазерный станок по металлу - это современное высокоточное оборудование, способное производить резку металлических деталей с использованием лазерного луча. Данный станок является эффективным инструментом в металлообработке и нашел широкое применение в различных отраслях промышленности.

Основным преимуществом лазерного станка по металлу является его высокая точность и скорость резки. Лазерный луч позволяет выполнять нарезку деталей с высокой степенью сложности и достигать краевого качества, не достижимого другими методами резки. Благодаря этому станок обладает широкими возможностями для производства изделий различной формы и размеров.

Кроме того, лазерный станок по металлу позволяет сократить затраты на материалы, так как минимально возможная ширина резки позволяет использовать листовой материал максимально экономно. Это особенно важно в случае работы с дорогостоящими металлами.

Современные лазерные станки по металлу обладают высоким уровнем автоматизации и программного управления. Они оснащены специальными системами навигации, позволяющими точно определить положение деталей и проводить резку с высокой точностью. Кроме того, эти станки обладают возможностью выполнения других операций, таких как гравировка или сварка, что делает их более универсальными и эффективными для работы с металлом.

Режимы резания для лазерного станка по металлу

Лазерные станки по металлу предоставляют широкий спектр режимов резания, которые позволяют достичь максимальной эффективности и качества обработки. Один из основных режимов - непрерывный режим резания, при котором лазерный луч обеспечивает стабильное и равномерное сжигание металла на всей длине обработки.

Еще одним популярным режимом является импульсный режим резания, при котором лазерный луч создает серию коротких импульсов, что позволяет более точно контролировать глубину и ширину реза. Этот режим особенно полезен при обработке тонких и хрупких материалов.

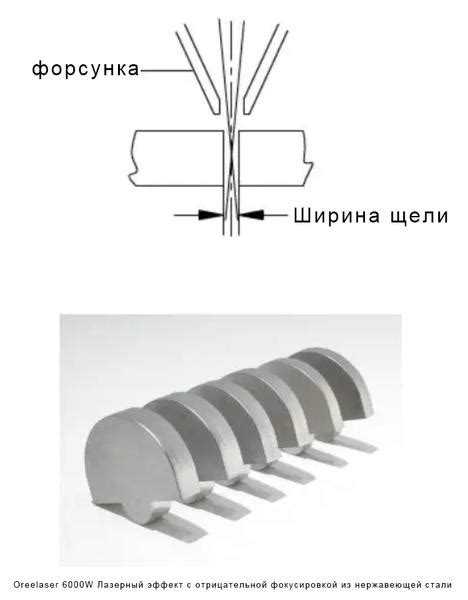

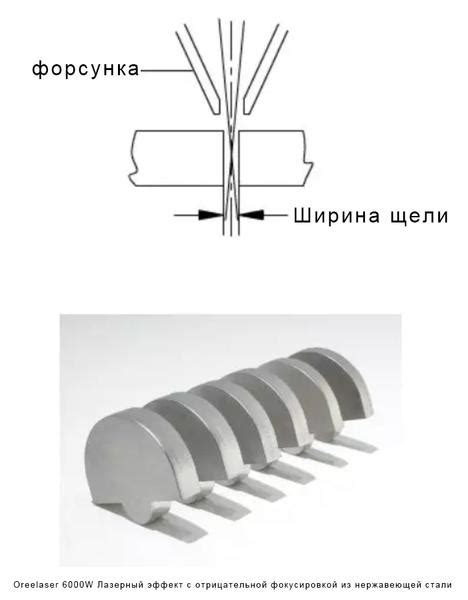

Для некоторых видов металла может применяться режим резания с воздушным охлаждением. При этом металл обрабатывается лазером вместе с подачей воздуха, что позволяет снизить тепловое воздействие на материал и предотвратить его перегорание.

Режимы резания для лазерного станка по металлу также могут включать использование фокусированного луча в виде линии или точки, что позволяет обрабатывать материал с большей точностью и детализацией. Такие режимы особенно важны в производстве мелких деталей и изделий с высокой сложностью геометрии.

Особенности режимов резания

Оптический режим резания - это один из основных режимов работы лазерного станка по металлу. В этом режиме происходит сосредоточение лазерного луча на узкой области материала, что позволяет получить более точный и глубокий рез. Для оптического режима резания существуют различные настройки, включая мощность лазера, скорость перемещения и фокусное расстояние.

Аэродинамический режим резания - это режим, в котором используется поток газа для удаления расплавленного материала из зоны резания. Этот режим позволяет существенно увеличить скорость резания, улучшить качество поверхности и снизить возможность образования известковых отложений. Для аэродинамического режима резания необходимо правильно настроить скорость газа и его давление.

Пульсирующий режим резания - это режим, при котором лазерный луч работает с переменной мощностью, создавая пульсации в зоне резки. Такой режим позволяет снизить воздействие тепла на материал и предотвратить его перегрев. Пульсирующий режим резания также может использоваться для создания декоративных эффектов на поверхности изделий.

Объемный режим резания - это режим, при котором лазерный луч проникает вглубь материала, создавая полость или канал. Такое резание позволяет получить изделия с трехмерными формами и сложными внутренними структурами. Объемный режим резания особенно полезен при изготовлении металлических деталей для авиационной и медицинской промышленности.

Комбинированный режим резания - это режим, при котором используется сочетание различных режимов резания. Комбинированный режим позволяет достичь оптимального сочетания точности, скорости и качества поверхности при обработке различных материалов и конструкций. Этот режим особенно востребован в производстве мелких деталей и сложных изделий.

Выбор режима резания

Правильный выбор режима резания является важным фактором для достижения желаемых результатов на лазерном станке по металлу. Различные режимы резания обладают своими особенностями и преимуществами, которые определяются материалом заготовки, толщиной материала и требуемым качеством реза.

Один из популярных режимов резания - непрерывное резание. Этот режим подходит для тонких металлических листов и позволяет получать высокую точность и качество реза. Он осуществляется без перерывов и обеспечивает плавный проход лазерного луча по всей длине заготовки. Непрерывное резание характеризуется минимальной шириной зоны воздействия лазера и незаметностью швов на обработанной поверхности.

Для резания более толстых металлических материалов рекомендуется использовать режим импульсного резания. Он характеризуется высокой энергией лазерного импульса, который позволяет преодолевать большие толщины материала. В результате импульсного реза возникает более широкая зона воздействия и грубый шов на обработанной поверхности, однако этот режим эффективен при обработке более толстых материалов.

Важно учитывать, что выбор режима резания должен осуществляться исходя из конкретных требований проекта и свойств материала. Для достижения оптимальных результатов часто используется комбинированный подход, позволяющий сочетать различные режимы резания в одном процессе.

Преимущества режимов резания для лазерного станка

Режимы резания для лазерного станка обладают рядом преимуществ, которые позволяют обеспечить высокую эффективность и точность обработки металлических деталей.

1. Высокая скорость резания: Режимы резания для лазерного станка позволяют обрабатывать металлы с высокой скоростью. Благодаря использованию лазерного луча, режимы резания обеспечивают быструю и точную обработку деталей.

2. Высокая точность и качество резки: Лазерный станок позволяет получить высокую точность резки металлических деталей. Режимы резания позволяют контролировать глубину резки, что обеспечивает однородность и качество обработки.

3. Разнообразные режимы резания: Для лазерного станка существует возможность выбора различных режимов резания в зависимости от требований конкретной задачи. Это позволяет настроить лазерный станок для оптимальной работы с разными материалами и толщинами.

4. Минимальные потери материала: Режимы резания для лазерного станка позволяют минимизировать потери материала. Благодаря малой ширине лазерного луча и возможности контроля глубины резки, можно достичь высокой эффективности использования материала.

5. Минимальный тепловой воздействие: Лазерный станок обеспечивает минимальное тепловое воздействие на обрабатываемый материал. Это позволяет избежать деформации и искажения деталей, а также снизить риск повреждения покрытий и покраски.

Таким образом, режимы резания для лазерного станка предоставляют множество преимуществ, обеспечивающих высокую эффективность и точность обработки металлических деталей. Это позволяет использовать лазерный станок в различных отраслях промышленности, где требуется качественная и масштабируемая обработка металлических изделий.

Влияние режимов резания на качество обработки

Режимы резания играют важную роль в качестве обработки металла на лазерных станках. Правильный выбор режимов позволяет достичь высокой точности и качества обработки деталей.

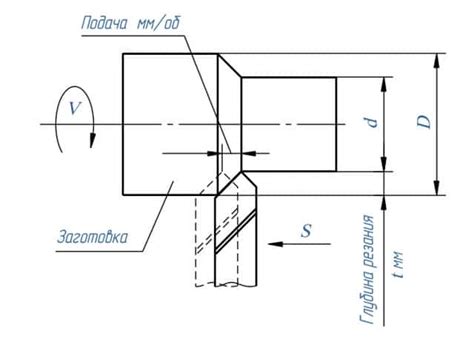

Один из ключевых параметров режимов резания – скорость движения лазера по поверхности металла. Регулирование этой скорости позволяет контролировать глубину проникновения лазерного луча. Слишком медленное движение может привести к перегреву материала и деформации детали, а слишком быстрое – к плохому проходу и неполной резке.

Еще одним важным параметром режимов резания является мощность лазерного луча. Выбор оптимальной мощности зависит от толщины и свойств обрабатываемого металла. Слишком низкая мощность может не обеспечить полную проникающую способность лазера, в то время как слишком высокая мощность может привести к нежелательной деформации или повреждению материала.

Также влияние на качество обработки оказывает фокусировка лазерного луча. Регулировка фокуса позволяет контролировать диаметр пятна, на котором сосредоточена энергия лазера. Оптимальная фокусировка обеспечивает высокую точность и четкость резки металла.

Интенсивность лазерного излучения также влияет на качество обработки. Высокая интенсивность позволяет более глубоко проникать лазерному лучу в металл, что может быть полезным при работе с толстыми материалами. Однако слишком высокая интенсивность может привести к перегреву и деформации детали.

Применение режимов резания в промышленности

Режимы резания являются важным инструментом в промышленности, особенно в металлообработке. Эти режимы позволяют лазерному станку обеспечивать оптимальные условия для резания различных металлических материалов. Применение режимов резания позволяет достичь высокой точности, увеличить производительность и снизить затраты на производство.

Одним из основных преимуществ применения режимов резания является возможность контролировать скорость резания. Это позволяет настроить процесс резания в зависимости от типа материала, его толщины и требуемой точности. Кроме того, режимы резания позволяют достичь более чистого и качественного результата.

Еще одним преимуществом применения режимов резания является возможность использовать различные типы резания в зависимости от конкретной задачи. Например, для некоторых материалов может быть эффективным использование резания с плавным переходом (ramp mode), а для других – резание в импульсном режиме (pulse mode). Это позволяет оптимизировать процесс обработки и получить наилучший результат.

Кроме того, применение режимов резания позволяет увеличить эффективность работы лазерного станка. Благодаря возможности настройки скорости резания и параметров обработки, можно сократить время, затрачиваемое на процесс резания, что повышает общую производительность станка. Это особенно важно при работе с большими объемами производства и серийным производством.

Вопрос-ответ

Какие бывают режимы резания для лазерного станка по металлу?

Режимы резания для лазерного станка по металлу могут быть следующими: непрерывное резание, пульсирующее резание, резание с управляемой длительностью импульса, резание с управляемой мощностью, резание с максимальным разряжением, резание на поверхности и резание с порошковым потоком.

Какие преимущества имеет непрерывное резание?

Непрерывное резание обладает следующими преимуществами: высокая скорость резки, повышенная производительность, высокое качество реза и возможность резки тонких материалов.

Когда применяется пульсирующее резание?

Пульсирующее резание применяется в случаях, когда требуется снижение теплового воздействия на материал, например, при работе с тонкими и термопроводными металлами. Оно позволяет добиться более точной резки и уменьшить возможность деформации материала.

Как работает режим резания с порошковым потоком?

Режим резания с порошковым потоком основан на вдувании порошка в зону реза, что позволяет улучшить качество реза и повысить его скорость. Порошок играет роль вспомогательного материала, который помогает удалить расплавленные металлические частицы из зоны реза и предотвращает накопление тепла в материале.

Какой режим резания выбрать для работы с толстыми металлическими листами?

Для работы с толстыми металлическими листами рекомендуется использовать режим резания с максимальным разряжением. Этот режим обладает высокой энергией и позволяет справиться с толстыми материалами, обеспечивая высокую скорость резки и качество реза.