Плазменная резка металлов - один из самых эффективных и экономически выгодных методов обработки металлических изделий. Он обеспечивает высокую точность резки и позволяет получать отличные результаты при минимальных затратах времени и материалов.

Основными режимами плазменной резки металлов являются резка воздухом и резка с добавлением инертного газа (например, азота). В первом случае плазменный пучок образуется путем ионизации воздуха и создания так называемого плазменного облака, которое нагревает и расплавляет металл. Во втором случае, инертный газ служит защитой от окисления и обеспечивает более чистую и качественную резку.

Режим резки воздухом обладает высокой скоростью и эффективностью. Он применяется для резки тонких металлических листов и сплавов. Режим резки с добавлением инертного газа, в свою очередь, позволяет работать с более толстыми и прочными материалами.

Плазменная резка является универсальным методом обработки металлов, который позволяет обрабатывать различные металлы, такие как сталь, алюминий, нержавеющая сталь и др. Кроме того, данный метод обладает высокой автоматизацией и может применяться как для массового производства, так и для выполнения индивидуальных заказов.

В зависимости от требуемых характеристик резки (толщина, скорость, качество и др.), выбирается оптимальный режим плазменной резки. Для достижения отличных результатов с минимальными затратами необходимо проводить тщательную настройку оборудования и выбирать оптимальные параметры резки. Кроме того, важным фактором является опыт и профессионализм оператора, который должен уметь правильно вести резку и контролировать процесс.

Режимы плазменной резки металлов

Плазменная резка металлов – это эффективный и точный способ получения необходимых деталей. Различные режимы плазменной резки позволяют достичь оптимальных результатов при минимальных затратах.

Один из основных режимов плазменной резки – режим с низким уровнем энергии. В этом режиме происходит образование плазменного столба с низкой энергией, что позволяет проводить резку мелких и тонких деталей с высокой точностью. Такой режим особенно полезен при работе с материалами небольшой толщины, такими как листовая сталь или алюминий.

Для резки материалов большой толщины обычно используется режим с высоким уровнем энергии. В этом режиме образуется плазменный столб с высокой энергией, что позволяет справиться с тяжелыми металлическими конструкциями. Этот режим эффективен при работе с толстыми стальными пластинами или другими тяжелыми металлами.

Также существует режим плазменной резки с переменной энергией. В этом режиме энергия плазменного столба постоянно изменяется, что позволяет проводить резку материала с различной толщиной. Этот режим особенно удобен в производстве, где требуется резать детали с различными толщинами.

В зависимости от конкретных требований и особенностей материала, выбор режима плазменной резки является решающим моментом для получения качественных результатов. Правильно подобранный режим позволяет сэкономить время и уменьшить затраты на резку металлов.

Эффективность плазменной резки

Плазменная резка металлов – это современный и эффективный способ обработки материалов, позволяющий получать отличные результаты с минимальными затратами. В отличие от других методов резки, плазменная резка обеспечивает высокую точность и скорость обработки, позволяя одновременно работать с различными металлическими поверхностями.

Одним из основных преимуществ плазменной резки является возможность резать материалы разной толщины, начиная от тонких листов и заканчивая массивными металлическими конструкциями. Благодаря использованию плазмы, режим плазменной резки позволяет получать различные качественные поверхности: от гладких и чистых до грубых и шероховатых.

Эффективность плазменной резки металлов обусловлена применением специального оборудования и материалов, а также оптимальным выбором режима резки. Например, при резке толстых металлических листов, используется режим высокой мощности, который позволяет эффективно и быстро преодолевать сопротивление материала.

Кроме того, плазменная резка металлов обладает высокой производительностью. Благодаря быстрому и точному резу, удается минимизировать время обработки и снизить затраты на трудовые ресурсы. Это особенно важно при работе с большими объемами металлических деталей и конструкций.

Итак, эффективность плазменной резки металлов заключается в комбинации высокой точности, скорости и производительности. Этот способ резки позволяет достичь отличных результатов без лишних затрат времени и ресурсов, что делает его незаменимым инструментом в металлообработке.

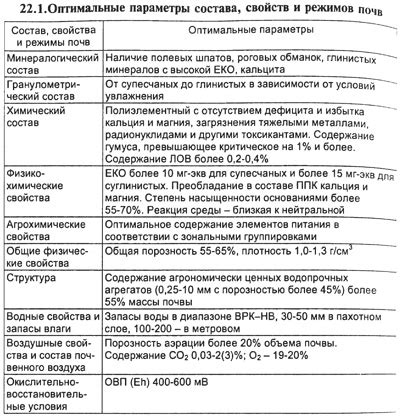

Оптимальные параметры режимов

Для достижения наилучших результатов в плазменной резке металлов необходимо определить оптимальные параметры режимов. Важно учитывать тип и толщину материала, а также требуемое качество и скорость резки.

Один из ключевых параметров – скорость резки. Она должна быть достаточной, чтобы обеспечить эффективное удаление расплава и предотвратить образование нежелательных термических воздействий на края реза. Однако слишком высокая скорость может привести к некачественному резу и повышенному износу инструмента.

Еще одним важным параметром является мощность плазменной резки. Она должна быть достаточной для обеспечения резки материала выбранной толщины. Слишком низкая мощность может привести к неуспешной резке, а слишком высокая – к перегреву материала и деформации реза.

Также необходимо определить оптимальное значение газового давления. При его увеличении улучшается качество реза и увеличивается скорость процесса. Однако слишком высокое давление может привести к образованию нежелательных брызг и выбросов материала.

Важно проводить эксперименты и находить оптимальные комбинации различных параметров режимов. Таким образом, можно достичь лучших результатов резки металлов с минимальными затратами и максимальной эффективностью процесса.

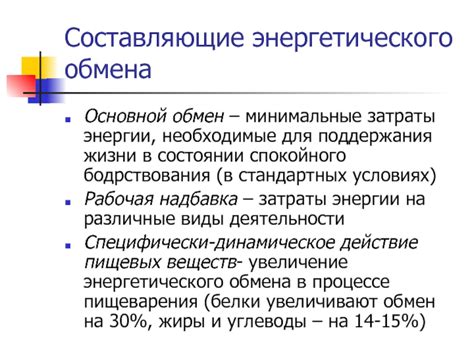

Минимальные затраты энергии

Режимы плазменной резки металлов отличаются не только по качеству и скорости обработки, но и по энергопотреблению. Одним из главных преимуществ плазменной резки является минимальное потребление энергии при выполнении различных операций.

Наиболее эффективными в плане энергоэффективности являются режимы низкочастотного плазменного реза. В таком режиме плазменная дуга работает с минимальными энергетическими потерями, что позволяет сэкономить значительную часть затрат на электроэнергию.

Кроме того, плазменная резка металлов имеет ряд преимуществ перед другими методами обработки, что также способствует снижению затрат энергии. Во-первых, благодаря быстрой скорости резки, плазменным резакам требуется меньше времени для выполнения задачи, что автоматически сокращает энергетические затраты.

Во-вторых, плазменная резка позволяет обрабатывать различные толщины металлов без необходимости их предварительной подготовки, что также способствует экономии энергии. В этом случае не требуется использовать дополнительные мощные инструменты или сложные настройки оборудования, что позволяет сэкономить как электроэнергию, так и время.

Таким образом, используя режимы плазменной резки металлов с минимальными затратами энергии, можно добиться не только высокого качества обработки, но и значительной экономии ресурсов. Это особенно актуально в условиях повышенной стоимости электроэнергии и стремительного роста тарифов на коммунальные услуги.

Преимущества использования плазменной резки

Плазменная резка металлов - это современный и эффективный способ обработки металлических изделий. Ее использование имеет ряд преимуществ, которые делают этот метод неотъемлемой частью производственных процессов.

Высокая скорость резки: плазменная резка позволяет выполнить резку металла с высокой скоростью, что позволяет значительно увеличить производительность и сократить время выполнения работ. Это особенно важно при выполнении крупных объемов работ.

Широкий спектр материалов: плазменная резка может быть применена для обработки широкого спектра материалов, включая сталь, нержавеющую сталь, алюминий и другие сплавы. Такое разнообразие возможностей делает этот метод универсальным и применимым в различных отраслях промышленности.

Высокое качество резки: плазменная резка позволяет получить высокое качество резки с минимальным количеством брака. Она позволяет получать ровные и гладкие края, что делает обработку металлических изделий более точной и аккуратной.

Минимальные затраты: плазменная резка обладает высокой энергоэффективностью, что позволяет сократить энергозатраты на процесс резки. Кроме того, этот метод обеспечивает минимальные затраты на обслуживание и ремонт оборудования.

Гибкость и удобство: плазменная резка позволяет осуществлять резку металла под любым углом и формой. Это дает возможность выполнять сложные и нестандартные задачи, а также создавать детали и изделия различных геометрических форм.

Устойчивость и надежность: плазменная резка обладает высокой степенью устойчивости к факторам внешней среды. Она позволяет получать стабильные и надежные результаты даже в условиях высокой влажности, пыли и температурных колебаний.

Влияние режимов на качество резки

Качество резки металлов при плазменной резке зависит от выбранного режима работы. Оптимальный режим позволяет достичь высокой точности и чистоты резки, минимизируя деформации и подпалины.

Влияние режимов на качество резки проявляется в нескольких аспектах. Во-первых, параметры плазменного потока, такие как скорость, температура и концентрация газов, определяют степень плавления материала и образование расплавленного слоя. Это позволяет контролировать глубину и форму резки, а также избежать образования заусенцев и деформаций.

Во-вторых, выбор режима включает определение скорости подачи и мощности резки. Скорость подачи влияет на качество резки, так как слишком низкая скорость может привести к неравномерной резке и образованию битых краев, а слишком высокая - к увеличению затрат времени и энергии. Мощность резки также имеет значение, поскольку она определяет глубину проплавления материала и эффективность процесса.

Одним из факторов, влияющих на качество резки, является также величина зазора между соплом и поверхностью резки. Малый зазор позволяет получить более точную и чистую резку, но может привести к повреждению сопла или снижению скорости резки. Большой зазор, напротив, снижает точность резки и может спровоцировать появление подпалин.

Для достижения оптимального качества резки рекомендуется проводить тестовые резки с различными режимами и настраивать параметры в зависимости от требуемого результата. Особое внимание следует уделить выбору оптимальной скорости подачи, мощности и зазора, чтобы добиться идеальных результатов без лишних затрат.

Инновации в сфере плазменной резки металлов

Плазменная резка металлов – отрасль, которая постоянно развивается и находит новые способы повышения эффективности работы. Это особенно актуально, учитывая рост конкуренции и требования рынка к сокращению времени и затрат на производство.

Одной из последних инноваций в сфере плазменной резки является использование режимов с настройкой газового состава плазменной струи. Это позволяет достичь более точной и качественной резки, а также уменьшить потребление энергии и ресурсов.

Другим важным направлением развития является применение автоматизированных систем управления и программного обеспечения. Такие системы позволяют значительно сократить время на подготовку и настройку оборудования, а также повысить точность и повторяемость резки.

Технология плазменной резки металлов также находит применение в новых отраслях, таких как аэрокосмическая и энергетическая промышленность. Вместе с этим разрабатываются и адаптируются специальные режимы резки для различных материалов и толщин.

Инновации в области плазменной резки металлов позволяют достичь отличных результатов с минимальными затратами. Благодаря новым технологиям и разработкам, резка металлов становится быстрее, точнее и экономичнее, что делает ее все более востребованной в промышленности.

Вопрос-ответ

В каких случаях рекомендуется использовать режим ручной плазменной резки?

Режим ручной плазменной резки рекомендуется использовать в случаях, когда необходимо выполнить резку на месте, где нет доступа к стационарным станкам. Такая резка позволяет осуществлять работу в любых условиях и на различных объектах.

Какие преимущества имеет режим автоматической плазменной резки?

Режим автоматической плазменной резки имеет несколько преимуществ. Во-первых, с помощью автоматизированных систем можно достичь более высокой точности и качества резки. Во-вторых, автоматическая резка позволяет сократить время выполнения работ и снизить затраты на рабочую силу. В-третьих, автоматические системы обеспечивают большую безопасность, так как оператор находится на удаленном расстоянии от рабочей зоны.

Как выбрать оптимальный режим плазменной резки для конкретного материала?

Для выбора оптимального режима плазменной резки необходимо учитывать несколько факторов. В первую очередь, следует определить толщину и тип материала, так как разные материалы требуют разных режимов резки. Важно также учесть требования к качеству резки, скорости выполнения работ и доступности оборудования. Лучше всего проконсультироваться с опытным специалистом, который поможет выбрать оптимальный режим для конкретной задачи.

Какая технология плазменной резки эффективнее - двухгазовая или воздушная?

Выбор между двухгазовой и воздушной технологиями плазменной резки зависит от конкретной задачи и требований к резке. Двухгазовая технология обеспечивает более чистый и качественный разрез, особенно при работе с толстыми металлическими листами. Воздушная технология более экономична и удобна в использовании, однако она может быть менее эффективной при работе с толстыми материалами или при требовании особого качества резки.