Механическая обработка металлов является одним из основных этапов производства изделий из металла. Она заключается в удалении ненужных слоев и частей металла, придавая ему необходимую форму и размеры. Для этого применяются различные режимы механической обработки, которые позволяют достичь высокой точности и качества изготовления изделий.

Одним из основных режимов механической обработки металлов является строгание. Этот процесс осуществляется с помощью строгальных станков, на которых удаление металла происходит при помощи плоских и закаленных инструментов. Стругание позволяет добиться высокой точности и гладкости поверхности металла, а также обеспечить необходимую геометрию детали.

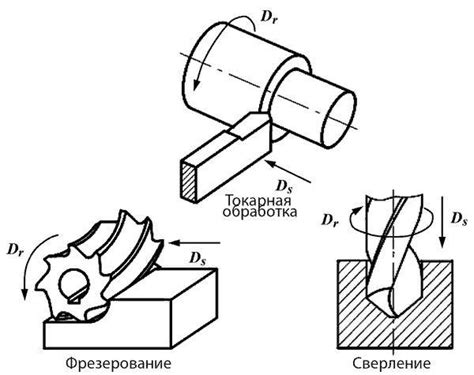

Еще одним распространенным режимом механической обработки металлов является фрезерование. В процессе фрезерования металла происходит удаление части металла с помощью вращающегося фрезерного инструмента. Фрезерование позволяет получать изделия с различными геометрическими формами и очень высокой точностью обработки.

Таким образом, основные режимы механической обработки металлов являются важным этапом в процессе производства изделий из металла. С их помощью можно достичь высокой точности, гладкости и геометрии поверхности металла, что обеспечивает качество и надежность изготовленных изделий.

Режимы резания

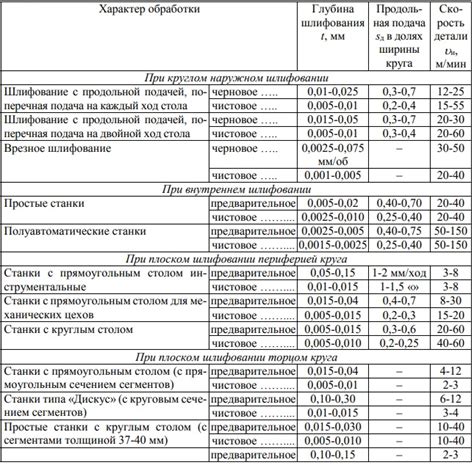

Режимы резания являются важным аспектом механической обработки металлов и определяют эффективность и качество процесса. Они включают в себя такие параметры, как скорость резания, глубина резания, подача инструмента и его состояние.

Скорость резания – это скорость перемещения инструмента относительно обрабатываемой поверхности металла. Она выбирается в зависимости от свойств материала и требуемой точности обработки. При низкой скорости резания происходит снижение производительности, а при высокой - повышение износа инструмента и ухудшение качества обработки.

Глубина резания определяет, насколько глубоко инструмент проникает в материал. Оптимальное значение глубины резания выбирается исходя из требований к точности обработки, допустимых напряжений в материале и возможностей оборудования.

Подача инструмента – это скорость перемещения инструмента вдоль обрабатываемой поверхности. Она влияет на качество обработки, а также на нагрузку на инструмент и станок. Правильная настройка подачи позволяет достичь оптимальной производительности и точности обработки.

Инструмент также играет важную роль в режимах резания. Его состояние, острота и жесткость влияют на качество и скорость обработки. Некачественный инструмент может привести к повреждению детали, повышенному износу и неправильной форме обрабатываемой поверхности.

Настройка режимов резания

Основные режимы механической обработки металлов включают в себя настройку режимов резания, которая играет важную роль в процессе обработки. Настройка режимов резания позволяет оптимизировать процесс резания, увеличить производительность и качество обработки.

Первым шагом в настройке режимов резания является выбор оптимальной скорости резания. Скорость резания должна соответствовать материалу, инструменту и требуемому качеству обработки. Большая скорость резания обеспечивает высокую производительность, но может привести к ухудшению качества обработки и быстрому износу инструмента. Низкая скорость резания, напротив, обеспечивает точность и качество обработки, но снижает производительность.

Вторым важным параметром режимов резания является подача инструмента. Подача определяет, как быстро инструмент движется вдоль обрабатываемой поверхности. Оптимальная подача зависит от материала, типа инструмента и глубины резания. Большая подача позволяет быстро обрабатывать большие объемы металла, но может привести к повреждению инструмента. Низкая подача обеспечивает более точную обработку, но замедляет процесс резания.

Третьим важным параметром является глубина резания. Глубина резания определяет, насколько глубоко инструмент проникает в материал. Оптимальная глубина резания зависит от материала и требуемого качества обработки. Большая глубина резания позволяет быстрее удалить металл, но может привести к повышенному износу инструмента. Низкая глубина резания обеспечивает более точную обработку, но может затянуть процесс резания.

Режимы сверления

Сверление является одним из наиболее распространенных режимов механической обработки металлов. При сверлении производится создание отверстий в заготовке с помощью специального инструмента - сверла.

Сверление может проводиться в нескольких режимах в зависимости от требуемых характеристик отверстия. Основные режимы сверления включают сверление насквозь, сверление сквозное с откалыванием стружки, сверление с плавающей межоперационной секцией и сверление с обратным подходом.

Сверление насквозь - это самый простой и наиболее распространенный режим сверления. В этом случае, сверло просто прокалывает заготовку, создавая отверстие. Данный режим характеризуется минимальной точностью размеров отверстия и низкой поверхностной шероховатостью.

Сверление сквозное с откалыванием стружки используется в случае необходимости получения отверстия с более высокой точностью и меньшей шероховатостью. В этом случае, при прохождении сверла через заготовку, шероховатость локальной поверхности стружкой откалывается и остается внутри отверстия.

Сверление с плавающей межоперационной секцией применяется в случаях, когда необходимо выполнить дополнительную операцию обработки внутри отверстия, например, зенкерование или нарезка резьбы. Плавающая секция позволяет проводить дополнительные операции без необходимости создания нового отверстия.

Сверление с обратным подходом используется в случаях, когда необходимо создать отверстие с коническим профилем или большими размерами. При этом сверло сначала сверлит отверстие в одну сторону, а затем изменяет направление движения и сверлит отверстие с обратной стороны.

Выбор оптимальных режимов сверления

Основными параметрами, влияющими на выбор оптимальных режимов сверления металлов, являются скорость вращения режущего инструмента, подача инструмента и выбор режущей части.

Скорость вращения режущего инструмента определяет эффективность процесса сверления. Высокая скорость вращения позволяет добиться быстрого проникновения инструмента в материал, но снижает качество и точность сверления. Низкая скорость, напротив, обеспечивает более качественное сверление, но требует больше времени.

Подача инструмента влияет на шероховатость поверхности отверстия. Большая подача позволяет быстро удалить образующиеся стружки, но может приводить к повреждениям кромок отверстия. Маленькая подача обеспечивает гладкую поверхность отверстия, но процесс сверления замедляется.

Выбор режущей части также является важным фактором при сверлении металлов. Для каждого материала следует выбирать определенный тип режущей части, учитывая его свойства и структуру. Так, для сверления нержавеющей стали рекомендуется использовать сверла из быстрорежущей стали с покрытием из титана или кобальта, которые обладают высокой твердостью и стойкостью к износу.

Таким образом, выбор оптимальных режимов сверления металлов зависит от таких факторов, как скорость вращения режущего инструмента, подача инструмента и выбор режущей части. Оптимальные параметры подбираются в зависимости от материала и требуемой точности сверления.

Режимы фрезерования

Фрезерование является одним из основных режимов механической обработки металлов. Данный процесс выполняется при помощи фрезы — режущего инструмента, который имеет несколько зубьев и вращается вокруг своей оси.

В зависимости от типа и размера фрезы, а также характеристик обрабатываемой детали, можно применять различные режимы фрезерования. Режимы определяются скоростью вращения фрезы, подачей и глубиной резания.

Один из основных режимов фрезерования — шлифование. В этом случае фреза вращается с высокой скоростью, а подача и глубина резания минимальны. Шлифование позволяет получить идеально гладкую поверхность и высокую точность обработки.

Еще одним режимом фрезерования является трогание. В этом случае фреза вращается со средней скоростью, а подача и глубина резания также имеют средние значения. Трогание подходит для обработки деталей, требующих большей точности, но не настолько высокой, как при шлифовании.

Кроме того, существует режим грубого фрезерования. В данном случае фреза вращается с низкой скоростью, а подача и глубина резания максимальны. Грубое фрезерование позволяет быстро удалить большой объем материала, но при этом точность обработки может быть ниже.

Выбор режима фрезерования зависит от требуемой точности обработки, скорости процесса и характеристик обрабатываемого материала. Необходимо подбирать оптимальный режим с учетом всех этих факторов, чтобы достичь наилучших результатов при фрезеровании.

Особенности режимов фрезерования

Фрезерование является одним из основных режимов механической обработки металлов. При фрезеровании применяются фрезы – инструменты с зубчатым рабочим диском, которые совершают вращательное движение и удаляют металл с обрабатываемой поверхности.

Особенностью режимов фрезерования является возможность обработки различных материалов и создания разнообразных формы и профилей. Например, фрезерование позволяет создавать пазы, пазы с торцовкой, пропилы, канавки, пазы под шпонку и другие детали с точностью и высокой производительностью.

Для достижения оптимальных результатов при фрезеровании необходимо учесть ряд факторов. Важно правильно подобрать режимы фрезерования, такие как подача, скорость вращения фрезы, глубина резания и другие параметры. Эти факторы зависят от свойств материала, его твердости, геометрии детали и требуемых характеристик обработки.

Контроль качества обработки важен при фрезеровании, поэтому используются специальные измерительные приборы и средства контроля, такие как микрометры, линейки, шаблоны и др. Это позволяет проверить точность обработки, габариты, форму и чистоту поверхности.

Режимы токарной обработки

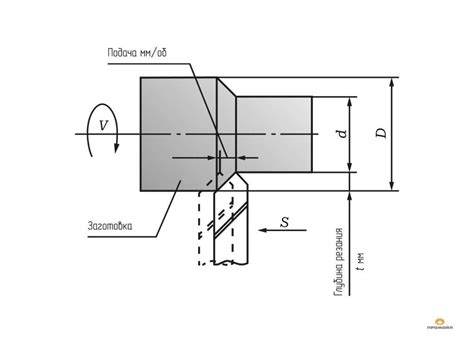

Токарная обработка – одна из основных операций механической обработки металлов. В процессе токарной обработки наружной поверхности детали вращающийся инструмент стачивает слой материала, обеспечивая нужную форму и размеры изделия. Для достижения требуемого качества и точности обработки используются различные режимы токарной обработки.

Одним из режимов токарной обработки является грубый рез. В данном режиме удаляется большой слой материала с детали. Используются специальные инструменты – грубообрабатывающие резцы, которые обеспечивают быстрое и эффективное удаление материала. Грубый рез применяется в случаях, когда требуется быстро снять большой объем материала, чтобы получить нужную форму детали.

Для достижения требуемой точности обработки применяется режим чистовой обработки. В этом режиме инструмент стачивает малый слой материала с поверхности детали, чтобы получить точные размеры и гладкую поверхность. Чистовая обработка выполняется с использованием тонкой режущей пластины – чистового резца. Она обеспечивает высокую точность и качество обработки.

Еще один режим токарной обработки – финишная обработка. В этом режиме инструмент стачивает очень тонкий слой материала с поверхности детали, чтобы получить идеально гладкую и ровную поверхность. Финишная обработка применяется в случаях, когда требуется очень высокая точность и гладкость поверхности, например, для изготовления оптических деталей или деталей с защитным покрытием.

Этапы настройки режимов токарной обработки

Настройка режимов токарной обработки – это важный процесс, который позволяет оптимизировать работу токарного станка и добиться высокого качества обработки деталей из металла. Настройка выполняется в несколько этапов и требует определенных навыков от оператора станка.

Первым этапом настройки режимов токарной обработки является выбор оптимальной скорости резания. Скорость резания определяет, с какой скоростью происходит перемещение режущего инструмента по поверхности детали. Оператор должен учитывать свойства материала детали и тип используемого инструмента, чтобы выбрать оптимальное значение скорости резания.

Вторым этапом является выбор глубины резания – это величина, определяющая, насколько глубоко инструмент врезается в материал детали. Глубина резания зависит от требуемого размера обрабатываемой поверхности и должна быть выбрана таким образом, чтобы обеспечить необходимую точность и качество обработки.

Третий этап настройки – выбор подачи. Подача определяет скорость, с которой инструмент движется вдоль поверхности детали и удаляет стружку. Правильный выбор подачи позволяет добиться эффективной обработки и предотвратить вырывание инструмента или повреждение детали.

Наконец, последним этапом настройки режимов токарной обработки является выбор режима охлаждения. Режим охлаждения предназначен для снижения температуры обрабатываемой поверхности и снижения износа инструмента. Оператор должен выбрать оптимальный режим охлаждения в зависимости от свойств материала детали и требований к качеству обработки.

Вопрос-ответ

Какие бывают основные режимы механической обработки металлов?

Основные режимы механической обработки металлов включают резание, сверление, фрезерование, шлифование и токарную обработку.

Что такое резание?

Резание - это процесс удаления материала из заготовки с помощью различных режущих инструментов, таких как резцы или пилы. В результате резания получается нужная форма и размер детали.

Какие основные методы токарной обработки металлов существуют?

Основные методы токарной обработки металлов включают продольную обработку, поперечную обработку, развертывание и резку резьбы. Продольная обработка - это процесс удаления материала вдоль оси заготовки, поперечная обработка - в поперечном направлении, развертывание - расширение диаметра отверстия, а резка резьбы - создание резьбового профиля на детали.