Лазерная резка металлов является эффективным способом обработки материалов, позволяющим достичь высокой точности и качества резки. Важным аспектом данного процесса является выбор оптимальных режимов работы лазера, которые напрямую влияют на качество резки и производительность операции.

Оптимальные параметры лазерной резки зависят от нескольких факторов, включая тип и толщину металла, требуемую скорость резки и качество поверхности. Выбор правильных параметров может существенно улучшить результат работы и сократить время изготовления.

Одним из ключевых параметров, который необходимо учитывать при выборе режимов для лазерной резки, является мощность лазера. При работе с тонкими металлическими листами требуется меньшая мощность, чтобы избежать перегрева и деформации материала. В то же время, для резки толстых металлических деталей потребуется более высокая мощность для достижения нужной глубины проникновения лазерного луча.

Еще одним фактором, который следует учесть при выборе параметров, является скорость резки. Более высокая скорость позволяет сократить время выполнения операции, но может привести к ухудшению качества резки, так как лазерный луч будет иметь меньше времени на расплавление и испарение материала. Поэтому необходимо подобрать оптимальное сочетание скорости и мощности, учитывая требуемую точность и качество резки.

Распространенные режимы для лазерной резки металлов

Лазерная резка металлов – это эффективный и точный способ обработки металлических деталей. Одним из ключевых аспектов данного процесса является выбор оптимальных режимов работы лазера. Равномерность и качество резки зависят от многих факторов, включая мощность лазера, скорость перемещения лазерной головки и фокусное расстояние.

Один из широко используемых режимов – CW (Continuous Wave, непрерывный режим). В этом режиме константное питание лазерного источника поддерживает постоянную мощность излучения. Он обеспечивает хорошую скорость резки, но может привести к образованию застывшей расплавленной металлической стружки, что может негативно сказаться на качестве резки и требует дополнительной обработки.

Для устранения недостатков непрерывного режима используется режим мощностью импульсов (Pulsed Power Mode). В этом режиме мощность лазера делится на короткие импульсы, что позволяет эффективнее контролировать процесс резки и уменьшить количество застывшей стружки. Это особенно полезно при работе с тонкими металлическими листами и требует меньшей последующей обработки деталей.

Еще один вариант – режим модуляции мощности (Power Modulation). В этом режиме сильные лазерные импульсы чередуются с более слабыми, что позволяет контролировать глубину резки и минимизировать тепловое воздействие на материал. Результатом является более чистая и аккуратная резка, особенно при работе с металлическими деталями небольшой толщины.

Как определить оптимальные параметры резки

Определение оптимальных параметров резки для лазерной обработки металлов является важным этапом процесса производства. Корректный выбор параметров позволяет достичь высокого качества резки, минимизировать деформации и ускорить процесс.

- Мощность лазера. Оптимальная мощность зависит от толщины и типа металла. Слишком низкая мощность может привести к недостаточной проникающей способности, а слишком высокая - к перегреву и деформации.

- Скорость резки. Необходимо достичь баланса между скоростью и качеством резки. Слишком низкая скорость может привести к термическому влиянию и деформации, а слишком высокая - к низкой точности резки.

- Расход газа. Правильный выбор газа и его расхода позволяет управлять термическим процессом и обеспечивает качественную резку без окалины.

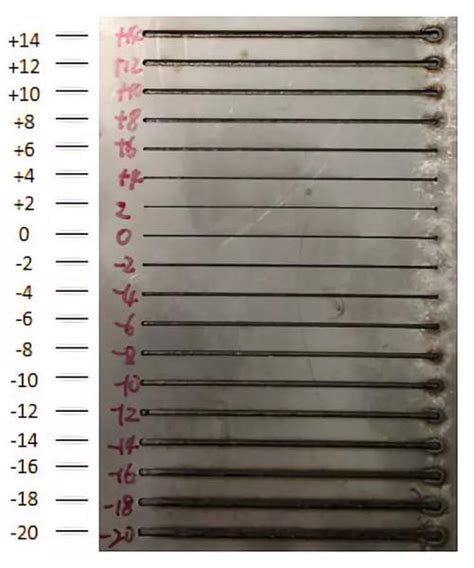

Для определения оптимальных параметров необходимо проводить эксперименты и тесты на образцах металла. В процессе испытаний следует внимательно оценивать качество резки, степень деформации, скорость выполнения операции и другие показатели.

Также эффективным методом является использование специализированного программного обеспечения. Оно позволяет моделировать процесс резки, управлять параметрами и предоставляет рекомендации для достижения оптимальных результатов.

Обратите внимание, что оптимальные параметры резки металлов могут отличаться в зависимости от конкретных условий производства, требований к качеству и типа обрабатываемого материала. Поэтому регулярное тестирование и анализ результатов позволяют оптимизировать процесс резки и повысить эффективность производства.

Вопрос-ответ

Какие параметры следует учитывать при выборе режимов для лазерной резки металлов?

При выборе режимов для лазерной резки металлов следует учитывать такие параметры, как тип металла, его толщина, скорость резки, мощность лазера и фокусное расстояние. Все эти параметры взаимосвязаны и должны быть оптимально подобраны для достижения нужного качества резки.

Как влияет тип металла на выбор режимов лазерной резки?

Тип металла оказывает влияние на выбор режимов лазерной резки, так как разные металлы имеют разную теплопроводность и поглощение лазерного излучения. Например, алюминиевые сплавы требуют более высокой мощности лазера, чем стальные материалы. Также следует учитывать, что некоторые металлы могут создавать более токсичные испарения при лазерной резке, и для них могут потребоваться специальные меры безопасности.

Как влияет толщина металла на выбор режимов лазерной резки?

Толщина металла также влияет на выбор режимов лазерной резки. Толщина определяет оптимальное фокусное расстояние и скорость резки. Для тонких металлов, таких как алюминий или нержавеющая сталь, обычно используется более высокая скорость резки и более близкое фокусное расстояние. Для более толстых металлов, таких как сталь, требуется более низкая скорость резки и более дальнее фокусное расстояние.

Как выбрать оптимальную скорость резки и мощность лазера?

Выбор оптимальной скорости резки и мощности лазера зависит от требуемого качества резки и типа металла. Обычно высокая скорость резки используется для тонких металлов и для резки с небольшими деталями, а мощность лазера увеличивается при работе с толстыми металлами. Оптимальные параметры лучше всего подбирать на практике, проводя тестовые резки с разными комбинациями скорости и мощности, и оценивая качество резки на основе полученных образцов.