Резец для твердых металлов является важным инструментом в металлообработке. Он предназначен для обработки и резки твердых материалов, таких как сталь, чугун, нержавеющая сталь и другие. Резец для твердых металлов отличается своей прочностью и износостойкостью, что позволяет его использовать при высоких нагрузках и длительной работе.

Применение резца для твердых металлов требует определенной квалификации и опыта, так как выбор правильного режима резания и подходящего резца зависит от различных факторов, таких как материал обрабатываемой детали, скорость резания, глубина проходки и другие.

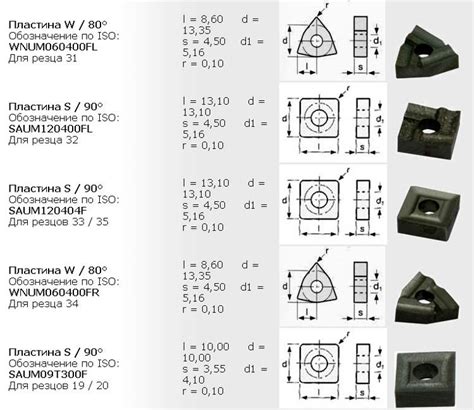

При выборе резца для твердых металлов необходимо обратить внимание на его форму, остроту и материал. Конструкция резца должна обеспечивать эффективное удаление стружки и минимизацию трения, что позволяет достичь высокой производительности и качества обработки.

В статье будут рассмотрены различные типы резцов для твердых металлов, их особенности применения в зависимости от материала и видов обработки, а также рекомендации по выбору и эксплуатации резца для достижения оптимальных результатов при обработке твердых материалов.

Особенности применения резца для твердых металлов

Резец для твердых металлов - это инструмент, который используется для обработки материалов с высокой твердостью, таких как сталь, чугун, титан. В отличие от обычных резцов, резец для твердых металлов имеет особое напыление или особую форму, чтобы обеспечить оптимальное снятие стружки и длительный срок службы.

Одной из главных особенностей применения резца для твердых металлов является правильный выбор скорости резания. Использование слишком высокой скорости может привести к повреждению резца и неправильной обработке материала. Наоборот, слишком низкая скорость может вызвать образование большого количества тепла, что также может негативно сказаться на качестве обработки. Поэтому необходимо учитывать технические характеристики резца и рекомендации производителя при выборе скорости резания.

Другой важной особенностью применения резца для твердых металлов является использование охлаждающей жидкости. При обработке материала, особенно с высокой твердостью, может возникать значительное количество тепла. Охлаждающая жидкость помогает уменьшить нагрев и предотвратить повреждение резца и обрабатываемого материала. При выборе охлаждающей жидкости необходимо учитывать ее состав, чтобы максимально эффективно обеспечить охлаждение и смазку резца.

Выбор резца для твердых металлов

При выборе резца для обработки твердых металлов следует учитывать ряд особенностей материала и задачи, перед которой стоит обрабатываемая деталь.

Одним из основных критериев выбора резца является его твердость. Чем выше твердость резца, тем эффективнее он будет обрабатывать твердые металлы. Однако, следует помнить о том, что слишком твердый резец может быть хрупким и не эффективным для обработки других материалов.

Другим важным фактором выбора резца является его геометрия. Разные геометрии резцов могут быть более или менее эффективными для твердых металлов. Например, резец с большим углом наклона режущей кромки может быть более эффективным для обработки твердых металлов с высокой прочностью.

Немаловажным фактором при выборе резца для твердых металлов является его покрытие. Покрытие резца может улучшить его износостойкость и снизить трение при обработке материала. Существуют различные виды покрытий, такие как нитрид титана, алмазное покрытие и другие, каждое из которых имеет свои особенности и преимущества.

Оптимальный выбор резца для твердых металлов зависит от конкретных условий обработки, например, скорости резания, глубины резания и других факторов. Поэтому рекомендуется проводить эксперименты и тестирование разных типов резцов перед выбором наиболее подходящего.

Вопрос-ответ

Каковы особенности применения резцов для твердых металлов?

Резцы для твердых металлов обладают большой твердостью и износостойкостью, что позволяет их использовать для обработки материалов с высокой твердостью, например, стали, нержавеющей стали, карбида вольфрама и т. д. Они также эффективно справляются с обработкой поверхностей с твердыми покрытиями, такими как нитрид титана или нитрид алюминия.

Как выбрать правильный резец для твердых металлов?

Выбор резца зависит от многих факторов, таких как материал обрабатываемой заготовки, тип обработки, требуемое качество поверхности и т. д. При выборе резца необходимо учитывать его геометрию, тип режущего материала, тип и размер режущей кромки, а также применение специальных покрытий для повышения износостойкости и снижения трения. Важно также выбрать правильную скорость резания и подачу, чтобы получить оптимальный результат.

Какими особенностями должен обладать режущий материал резца для твердых металлов?

Режущий материал резца для твердых металлов должен быть достаточно твердым и износостойким, чтобы выдерживать высокие нагрузки при обработке твердых материалов. Популярными материалами для производства таких резцов являются кобальтовые сплавы, карбид вольфрама и керамические материалы. Они обладают высокой твердостью, прочностью и теплостойкостью, что позволяет им эффективно работать в условиях высоких температур и нагрузок.

Какие типы режущих кромок используются в резцах для твердых металлов?

В резцах для твердых металлов часто применяются специальные режущие кромки, такие как режущие кромки с полостью (для эвакуации стружки), многофланцевые режущие кромки (для повышения жесткости), спиральные режущие кромки (для снижения вибрации) и сегментные режущие кромки (для повышения стабильности и устойчивости).