Резцы по металлу являются неотъемлемой частью любого процесса обработки металла. Они используются для создания различных деталей и изделий из металла, а также для ремонта и обновления деталей уже существующих изделий. Резцы для чистовой обработки отличаются от других типов резцов своей специфической конструкцией и параметрами.

Выбор правильного резца по металлу для чистовой обработки играет важную роль в качестве и эффективности процесса. Существует несколько факторов, которые необходимо учитывать при выборе резца: тип и свойства металла, тип обрабатываемой поверхности, требуемая точность обработки и продолжительность работы. Кроме того, важно также учитывать параметры режущей кромки резца, такие как угол заточки, геометрия и материал режущей кромки.

Применение резцов по металлу для чистовой обработки требует определенных навыков и знаний. Важно уметь правильно подобрать резец для конкретной задачи, а также правильно установить и зафиксировать его на станке. При работе с резцами необходимо соблюдать меры безопасности, так как неправильное использование или недостаточная фиксация резца может привести к аварийным ситуациям и травмам. Регулярное обслуживание и замена резцов также являются важными моментами для поддержания качества обработки и продолжительности их использования.

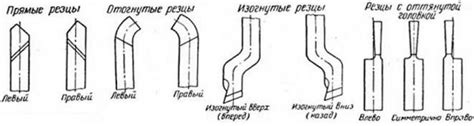

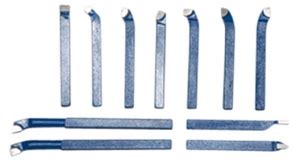

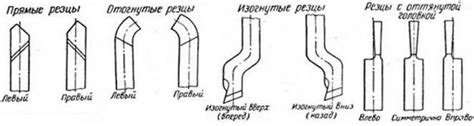

Виды резцов по металлу

1. Резец для грубой обработки

Резец для грубой обработки металла предназначен для быстрой и эффективной обработки заготовок. Он обладает большой прочностью и может выдерживать высокие нагрузки. Режущая часть резца имеет крупные зубья, которые обеспечивают грубое удаление металла.

Примеры резцов для грубой обработки:

- Резец со сменной пластиной

- Резец кольцевого сечения

2. Резец для чистовой обработки

Резец для чистовой обработки металла применяется для получения гладкой поверхности и точных размеров детали. Он обладает более мелкими зубьями по сравнению с резцом для грубой обработки. Режущая часть резца имеет более тонкий профиль и обеспечивает точную обработку металла.

Примеры резцов для чистовой обработки:

- Резец со специальной геометрией

- Резец со сменными пластинами

3. Резец для резьбы

Резец для резьбы по металлу используется для выполнения резьбовых соединений. Он имеет специальную форму, позволяющую создавать резьбу на заготовке. Режущая часть резца имеет профиль, соответствующий форме резьбы.

Примеры резцов для резьбы:

| Резец для наружной резьбы | Резец для внутренней резьбы |

| Резец для конической резьбы | Резец для штанговой резьбы |

Карбидные резцы для чистовой обработки

Карбидные резцы – это один из наиболее использованных инструментов для чистовой обработки металлических деталей. Они отличаются высокой твердостью и износостойкостью, что позволяет им многочисленные применения в различных областях промышленности.

Особенностью карбидных резцов является их состав: они содержат в своем составе карбиды вольфрама или титана, которые обеспечивают высокую твердость. Благодаря этому, карбидные резцы способны обрабатывать металл с высокой точностью и позволяют получить гладкую поверхность детали без острых краев и повреждений.

Выбор карбидных резцов зависит от характеристик обрабатываемого металла. Различные виды карбидных резцов предназначены для обработки разных материалов, таких как чугун, сталь, нержавеющая сталь, алюминий и т.д. Размер, форма и угол заточки резца также имеют значение в процессе обработки металлических деталей. Правильный выбор карбидного резца позволяет повысить эффективность обработки и снизить износ инструмента.

- Преимущества карбидных резцов:

- Высокая твердость и износостойкость;

- Возможность обработки металла с высокой точностью;

- Минимальное образование острых краев и повреждений на поверхности обрабатываемой детали;

- Разнообразие видов, форм и размеров для выбора под конкретную задачу.

В итоге, карбидные резцы являются незаменимым инструментом для чистовой обработки металлических деталей. Их использование позволяет достичь высокого качества обработки, увеличить продолжительность работы резцов и повысить производительность процесса обработки металла.

Циркониевые резцы для металла

Циркониевые резцы представляют собой одну из самых эффективных и прочных инструментальных оснасток для чистовой обработки металла. Они изготавливаются из сплава циркония и являются прочными и долговечными.

Циркониевые резцы широко применяются при обработке металла различного типа: цветных металлов, стали, чугуна и др. Они обладают высокой стойкостью к износу и позволяют достигать высокой точности обработки поверхности. Благодаря своим свойствам, циркониевые резцы обеспечивают гладкую поверхность обработанного металла и отсутствие заусенцев.

Одним из преимуществ циркониевых резцов является их универсальность. Они могут применяться для различных операций обработки металла: резания, токарной обработки, фрезерования и т.д. Благодаря этому, использование циркониевых резцов позволяет значительно сократить количество необходимых инструментов и облегчить процесс работы.

Для выбора подходящего циркониевого резца необходимо учитывать тип и свойства обрабатываемого металла, а также особенности требуемой обработки. Разные типы циркониевых резцов могут иметь различные формы и геометрию режущей части для оптимальной обработки разных поверхностей и поверхностных слоев металла. Также стоит обратить внимание на качество и прочность циркониевого резца, чтобы обеспечить долговечность и эффективность его работы.

Долбежные резцы для чистовой обработки

Долбежные резцы - это инструменты, которые используются для выполнения чистовой обработки металлических деталей. Они представляют собой специальные режущие элементы, предназначенные для удаления небольших слоев металла с поверхности изделия.

Долбежные резцы часто используются на станках с числовым программным управлением (ЧПУ) для обработки деталей с высокой точностью. Они могут быть изготовлены из различных материалов, таких как высококачественные стали или твердосплавные материалы, для обеспечения долговечности и точности резания.

При выборе долбежных резцов для чистовой обработки важно учитывать такие параметры, как форма и размер режущей кромки, тип используемого станка, скорость и глубина резания, а также материал, который будет обрабатываться. Разные типы резцов могут быть необходимы для обработки разных материалов, например, сталь, алюминий или нержавеющая сталь.

Применение долбежных резцов для чистовой обработки позволяет получать высокое качество поверхности детали, удалять остаточные слойки металла и улучшать ее геометрические параметры. Они широко применяются в промышленности, автомобильном производстве, а также в производстве инструментов и оборудования.

Алмазные резцы для металла

Алмазные резцы являются одним из наиболее эффективных инструментов для чистовой обработки металла. Они отличаются высокой прочностью и износостойкостью, что позволяет значительно увеличить срок службы инструмента. Благодаря своей конструкции, алмазные резцы обеспечивают точную и чистую обработку поверхности металла.

Одним из преимуществ алмазных резцов является возможность обработки различных материалов, таких как сталь, нержавеющая сталь, алюминий и другие. Великолепно подходят для работы с жесткими и твердыми металлами, позволяя получить высокое качество обработки.

Алмазные резцы применяются для различных операций по обработке металла, включая фрезерование, сверление, гравировку и торцевую обработку. Они обладают отличной режущей способностью и позволяют достигнуть высокой производительности при работе с металлом.

При выборе алмазных резцов для металла необходимо учитывать такие факторы, как тип металла, требуемая точность обработки, глубина реза и другие параметры. Важно выбрать подходящий размер и форму алмазного резца, чтобы обеспечить наилучший результат.

Важно отметить, что алмазные резцы требуют особого ухода и правильного использования. Необходимо следить за охлаждением инструмента, чтобы избежать перегрева и повреждения алмазного слоя. Также рекомендуется использовать специальные смазки или охлаждающие жидкости для улучшения процесса обработки и увеличения срока службы резца.

Керамические резцы для чистовой обработки

Керамические резцы – это современные инструменты, которые используются для чистовой обработки металла. Их основными преимуществами являются высокая твердость и износостойкость. Благодаря этому, керамические резцы позволяют добиться высокой точности обработки и длительного срока службы.

Одним из основных достоинств керамических резцов является их устойчивость к высоким температурам. Они способны выдерживать нагрузку при высоких скоростях и противостоять трению, что делает их незаменимыми для обработки сложных деталей.

Керамические резцы часто используются для обработки тугоплавких металлов, таких как титан, нержавеющая сталь и кобальтовые сплавы. Они также эффективны при работе с хрупкими материалами, которые могут обламываться или выдавливаться при обработке другими типами резцов.

Резцы из твердого сплава для металла

Резцы из твердого сплава представляют собой высококачественные инструменты для обработки металла. Они имеют прочную и износостойкую структуру, благодаря которой обладают длительным сроком службы. Твердый сплав, из которого изготавливаются эти резцы, состоит из металлической основы и карбидного напыления.

Резцы из твердого сплава отличаются высокой твердостью, что позволяет им справляться с самыми твердыми материалами. Они эффективно работают на высоких скоростях и обеспечивают точность и качество обработки. Карбидное напыление на режущем крае резца обеспечивает его остроту и сохраняет острую форму долго.

Такие резцы используются при чистовой обработке различных металлических деталей и изделий. Они применяются на станках с числовым программным управлением и позволяют достигать высокой продуктивности и качества обработки. Резцы из твердого сплава подходят для фрезерования, токарной обработки, сверления и других операций.

Для выбора подходящего резца из твердого сплава необходимо учитывать особенности обрабатываемого металла, его твердость и характеристики обработки. На рынке представлено большое количество видов и размеров резцов из твердого сплава, что позволяет подобрать оптимальный инструмент для каждой задачи. Важно выбрать правильную форму и угол резца, чтобы достичь требуемой обработки.

Вопрос-ответ

Как выбрать резец для чистовой обработки металла?

При выборе резца для чистовой обработки металла необходимо учитывать несколько факторов. Во-первых, материал обрабатываемой детали. Для каждого материала существует оптимальный тип резца. Во-вторых, важно учитывать геометрию резца, такую как угол острия и радиус резца. Кроме того, следует обратить внимание на область применения резца, так как существуют резцы для различных типов обработки, например, шлифования или фрезерования. Наконец, также стоит учитывать особенности конкретного станка или оборудования, на котором будет использоваться резец.

Какая разница между резцами для грубой обработки металла и резцами для чистовой обработки?

Резцы для грубой обработки металла обычно имеют более крупную зернистость и более прочную структуру, чтобы выдерживать большие нагрузки и удалять материал в больших объемах. Они обладают более острым углом острия, чтобы эффективно справляться с отрывом стружки. В свою очередь, резцы для чистовой обработки металла имеют более мелкую зернистость и более тонкую структуру, что позволяет достичь более гладкой поверхности обработанной детали. Кроме того, они имеют более малый угол острия и радиус резца для более точной и аккуратной обработки.