Резцы для токарного станка являются одним из основных инструментов металлообрабатывающего производства. Они представляют собой специализированные режущие инструменты, которые используются для обработки поверхностей металлических деталей. От качества резцов зависит точность и качество обработки, а также скорость работы токарного станка.

Резцы для токарного станка по металлу классифицируются по различным критериям. Одним из основных критериев является форма рабочей части резца. Существует несколько основных типов резцов: плоскостные, просечные, фрезерные, круглые и другие. Каждый тип резца предназначен для выполнения определенных операций и имеет свои особенности использования.

Одним из наиболее важных критериев классификации резцов является материал, из которого они изготовлены. Резцы для токарного станка могут быть изготовлены из различных материалов, таких как быстрорежущая сталь, твердосплавные материалы, керамические материалы и другие. Каждый материал обладает своими преимуществами и недостатками, важно правильно выбрать резец с учетом конкретных условий эксплуатации.

Правильный выбор резцов для токарного станка по металлу позволяет значительно повысить эффективность работы станка и качество обработки деталей. При выборе резцов следует учитывать тип металла, который будет обрабатываться, тип операции, которую необходимо выполнить, а также эксплуатационные условия и требования по качеству обработки. Консультация с опытными специалистами и использование качественных резцов помогут получить отличный результат и повысить производительность металлообрабатывающего процесса.

Определение и назначение резцов для токарного станка

Резцы для токарного станка - это инструменты, которые используются для обработки поверхности металлических деталей на токарном станке. Они способны осуществлять различные виды резания, такие как резание вдоль, поперек и под углом, а также глубокое резание и фрезерование.

Назначение резцов для токарного станка заключается в выполнении различных операций обработки металла, таких как отрезание, формообразование, нарезание резьбы и обработка поверхности. Они позволяют создавать различные детали с заданными размерами и формами, включая внешние и внутренние резьбы, фаски, конусы и прочие геометрические элементы.

Резцы для токарного станка могут быть изготовлены из различных материалов, включая быстрорежущую сталь, твердосплавные материалы и керамические материалы. Выбор материала резца зависит от типа обрабатываемого материала, требуемой точности обработки и прочих технических характеристик.

Существует множество различных видов резцов для токарного станка, каждый из которых имеет свою конструкцию и предназначен для выполнения определенных операций. Некоторые из них включают резцы для наружного и внутреннего резания, проходные и непроходные резцы, стамески и фрезерные резцы. Все эти виды резцов имеют свои особенности и применяются в зависимости от конкретной задачи и материала, который необходимо обработать.

Важность правильного выбора резцов для токарного станка

Правильный выбор резцов для токарного станка является ключевым аспектом успешной обработки металлических деталей. Эти инструменты играют неотъемлемую роль в процессе токарной обработки, определяя качество и точность операции, а также срок службы инструментов и деталей.

Подбор резцов должен осуществляться с учетом таких факторов, как материал детали, требуемый тип обработки, скорость вращения станка, глубина резания и другие параметры. Использование неподходящих резцов может привести к нежелательным последствиям, таким как повреждение детали, низкая точность обработки, сколы, высокий износ резцов и прочие проблемы.

Классификация резцов позволяет систематизировать различные типы и формы инструментов и определить их область применения. Наиболее распространенная классификация включает резцы для шпиндельных станков, резцы для отрезания и чистовой обработки, резцы для продольного резания, резцы для резьбы и резцы для обработки сложной и профильной поверхности.

Правильный выбор резцов обеспечивает оптимальные условия для обработки металлических деталей, повышает производительность станка, снижает вероятность возникновения дефектов и повреждений, а также увеличивает срок службы резцов и деталей. Поэтому важно обратить внимание на подробные характеристики резцов и правильно выбрать инструменты в соответствии с конкретными требованиями и условиями обработки.

Основные типы резцов для токарного станка

Резцы для токарного станка - неотъемлемая часть оборудования, предназначенного для механической обработки металла. Они используются для строгания и обеспечивают точность, качество и скорость работы станка. Основных типов резцов в зависимости от их формы и назначения несколько.

Первый тип резцов - режущий. Он служит для удаления материала с обрабатываемой детали. Режущие резцы обычно имеют угол наклона и угол острого конца, чтобы обеспечивать гладкое и эффективное удаление металла. Их можно поделить на прямые, косые и специальные резцы в зависимости от геометрии режущей кромки.

Второй тип резцов - подпорные. Они не срезают материал, а служат для поддержки детали при обработке. Подпорные резцы имеют плоскую форму и используются для установки в токарный станок в паре с режущими резцами. Они могут быть симметричными и асимметричными в зависимости от своей формы.

Третий тип резцов - фасонные. Они предназначены для создания различных форм и контуров на детялях. Фасонные резцы имеют сложную форму и позволяют выполнять фрезерные или гравировальные операции. Они могут иметь как один режущий элемент, так и несколько, расположенных на различных уровнях.

Кроме того, резцы для токарного станка могут быть изготовлены из различных материалов, таких как высокоскоростная сталь, карбид вольфрама или керамика. Выбор материала зависит от требований к долговечности, твердости и остроте режущей кромки резца.

Классификация резцов по материалу

Резцы для токарного станка по металлу могут быть изготовлены из различных материалов, выбор которых зависит от требований к работе и обрабатываемому материалу.

Твердосплавные резцы используются для обработки различных видов металла, включая стали, чугуны и нелегированные материалы. Они отличаются высокой твердостью и износостойкостью, что позволяет добиться долгой и стабильной работы. Такие резцы могут иметь различную геометрию режущей кромки в зависимости от вида обрабатываемого материала.

Неметаллические резцы обычно используются для обработки материалов, которые не содержат металла, например, керамики, стекла или пластмассы. Они имеют особую геометрию и состав, которые обеспечивают эффективное снятие стружки без повреждения обрабатываемого материала.

Алмазные резцы являются одними из самых твердых и износостойких инструментов для обработки твердых материалов, таких как стекло, керамика, алмазы и некоторые сплавы тугоплавких металлов. Они отличаются высокой точностью и позволяют добиться высокой шероховатости обработанной поверхности.

Помимо вышеупомянутых материалов, существует также несколько других вариантов резцов, включая резцы из быстрорежущих сталей, карбидов и керамических материалов. Выбор подходящего материала для резцов важен для обеспечения эффективной и качественной обработки металла на токарном станке.

Классификация резцов по геометрии и назначению:

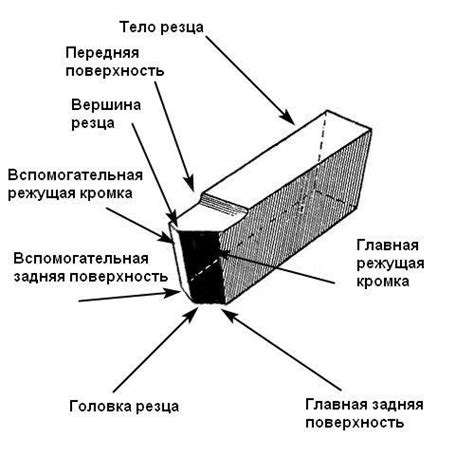

Резцы для токарного станка по металлу классифицируются по геометрии и назначению. К главным геометрическим параметрам резцов относятся высота режущей кромки, угол задней грани, угол передней грани.

Существует несколько типов резцов по геометрии. Резцы с прямой режущей кромкой применяются для обработки внешних поверхностей цилиндрических деталей. Они имеют как правило одну режущую кромку, образованную сплошным плоским или круглым лезвием. Прямые резцы могут быть однолезвийными, многолезвийными, съемными или непеременными режущими пластинами.

Резцы с криволинейной режущей кромкой применяются для обработки вогнутых поверхностей. Они имеют криволинейную форму режущей кромки, позволяющую обрабатывать сложные и детали с изогнутыми поверхностями. К таким резцам относятся направляющие ролики, круглые резцы с пилообразной режущей кромкой, плашечные резцы, спиральные резцы и другие.

Также резцы классифицируются по назначению. Существуют резцы для резьбы, резцы для наружной и внутренней обработки, резцы для точения, резцы для снятия заусенцев. Каждый тип резцов имеет свою конструкцию и предназначение, что позволяет выбрать оптимальный инструмент для выполнения конкретной операции обработки металла на токарном станке.

Методы износа и заточки резцов для токарного станка

Износ резца – это процесс постепенного снижения качества и производительности режущей кромки резца вследствие трения с обрабатываемым материалом. Износ резца может происходить по различным причинам, таким как абразивная и адгезионная износ, механическое повреждение и образование наплывов. Для увеличения срока службы резца и обеспечения качественной обработки необходимо правильно проводить его заточку.

Заточка резца – процесс восстановления режущей кромки резца путем удаления повреждений и изношенного слоя. Он выполняется с использованием специальных инструментов и измерительных приборов. Существуют различные методы заточки резцов, такие как ручная заточка, станочная заточка и заточка на специализированном оборудовании. Каждый метод имеет свои особенности и применяется в зависимости от типа резца и требований к обработке.

Ручная заточка резцов является наиболее распространенным методом. Она выполняется с использованием наждачной бумаги, точильного камня или специальных алмазных пластин. Заточка производится путем перемещения резца вдоль заточной поверхности с определенным углом наклона. Важно следить за сохранением геометрии резца и правильным выбором угла заточки.

Станочная заточка резцов выполняется с использованием специального станка, который обеспечивает более точную и стабильную заточку. Резец крепится на станке, а заточка осуществляется с помощью шлифовального круга или абразивных дисков. Станочная заточка позволяет сократить время и улучшить качество заточки.

Заточка на специализированном оборудовании – это метод, который применяется для заточки сложных резцов с нестандартной формой. Для этого используются специальные заточные автоматы или ЧПУ станки, которые позволяют осуществлять точную и продуктивную заточку резцов. Такой подход позволяет достичь высокой точности обработки и повышает производительность.

В итоге, правильная заточка резцов для токарного станка является важным компонентом успешной обработки металла. Выбор метода заточки зависит от требований к обработке и условий производства.

Вопрос-ответ

Какие бывают резцы для токарного станка?

Резцы для токарного станка бывают разных типов в зависимости от их конструкции и назначения. Существуют наружные резцы, внутренние резцы, насадные резцы и прочие.

Как выбрать правильный резец для токарного станка?

Для выбора подходящего резца для токарного станка необходимо учитывать тип обрабатываемого материала, скорость резания, глубину резания и другие параметры. Важно выбирать резец правильной конструкции и геометрии для оптимальных результатов.

Какие преимущества имеют резцы из быстрорежущей стали?

Резцы из быстрорежущей стали обладают высокой твердостью, стойкостью к износу и большими ресурсом. Они позволяют работать с различными материалами, включая тяжелообрабатываемые сплавы, и обеспечивают высокую производительность и качество обработки.

Каковы особенности применения фрезерных резцов при токарной обработке?

Фрезерные резцы позволяют выполнять сложные операции обработки, такие как фрезерование пазов, желобов и других элементов. Они имеют специальную геометрию, которая обеспечивает возможность снижения трения и повышения производительности обработки.

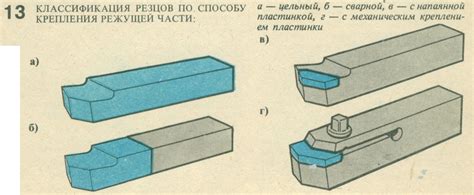

Как классифицируются резцы для токарного станка по способу крепления?

Резцы для токарного станка могут быть классифицированы по способу крепления на резцы с пластинами крепления, резцы с зажимной скобой, резцы с клеммным креплением и др. Это позволяет выбирать оптимальный тип крепления в зависимости от требований конкретной операции.