Одной из ключевых составляющих успешной обработки металлов на токарном станке является правильный выбор и применение резцов. Качество и эффективность обработки зависит от правильного выбора резцов и их соответствия металлу марка. Резцы представляют собой обрабатывающие инструменты, которые применяются для формирования и обработки поверхностей деталей на токарном станке.

Резцы для токарного станка по металлу марка различаются по геометрии и материалу. Геометрия резцов определяет их форму и влияет на качество и точность обработки. Материал резцов должен быть достаточно прочным, чтобы выдерживать нагрузки и износ, и в то же время быть достаточно твердым, чтобы обеспечить долгий срок службы резцам.

Выбор резцов для токарного станка по металлу марка зависит от нескольких факторов. Важное значение имеет тип обрабатываемого металла. Различные металлы требуют применения различных типов резцов. Также важен тип обработки и требования к точности изготавливаемой детали. В зависимости от этих параметров необходимо выбирать соответствующие резцы для получения наилучшего результата.

Важно помнить, что правильный выбор резцов для токарного станка по металлу марка является залогом качественной обработки и долговечности инструмента. При неправильном выборе резцов могут возникнуть проблемы с обработкой: плохая обработка деталей, низкая точность, быстрый износ режущей кромки и др.

Правильный выбор и применение резцов для токарного станка по металлу марка требует знаний и опыта. Изучение свойств и характеристик различных резцов, а также проведение испытаний и определение наиболее подходящих режимов обработки позволят достичь оптимального результата и улучшить производительность токарного станка.

Определение целевого изделия

Определение целевого изделия является важным этапом в выборе и применении резцов для токарного станка по металлу марка. Целевое изделие определяет требования к резцам, такие как материал, геометрия, твердость и другие параметры.

Для определения целевого изделия необходимо учитывать его конструкцию, функциональные характеристики, тип и обработку материала. Конструкция изделия определяет особенности обработки, такие как наличие внешних и внутренних контуров, пазов, резьбы и других элементов. Функциональные характеристики определяют работу изделия и требуемые качества обработки. Тип и обработка материала указывают на его физико-механические свойства и требования к инструменту.

При определении целевого изделия необходимо также учитывать производственные условия и требования к производительности. Например, при массовом производстве может потребоваться использование более долговечных резцов, чтобы повысить эффективность процесса и снизить износ инструмента.

Используя информацию об определении целевого изделия, можно определить оптимальные параметры и характеристики резцов, а также выбрать соответствующий тип резцодержателя и систему крепления. Это позволит достичь наилучшего качества обработки, снизить износ инструмента, повысить производительность и снизить затраты на обработку.

Задачи и требования

При выборе и применении резцов для токарного станка по металлу марка, необходимо учитывать ряд задач и требований, которые помогут обеспечить эффективное и качественное выполнение операций.

1. Выбор подходящего материала резца: Определение материала резца осуществляется исходя из свойств обрабатываемого металла марка. Важно учитывать твердость, механические свойства и способность резца сохранять остроту для обеспечения эффективной резки и минимизации износа.

2. Установка правильной геометрии резца: Оптимальная геометрия резца включает угол наклона передней грани, угол усечения, угол задней поверхности и радиус острия. Правильная геометрия резца позволяет достичь оптимального соотношения между силами резания, снизить трение и повысить точность обработки.

3. Определение скорости резания и подачи: Применение оптимальных параметров скорости резания и подачи является важным требованием для эффективности и качества обработки. Слишком низкая скорость резания может привести к образованию заусенцев, а слишком высокая может вызвать высокую температуру и износ резца. Подача должна быть достаточной для удаления стружки и предотвращения образования защемления резца.

4. Обеспечение смазки и охлаждения: Для успешной обработки металла марка необходимо обеспечить смазку и охлаждение резца. Правильное применение смазочных жидкостей и охладителей помогает снизить трение, повысить скорость резания, снизить температуру и продлить срок службы резца.

5. Регулярный контроль и замена резцов: Регулярный контроль состояния резцов и их замена при необходимости являются важными требованиями для поддержания качества обработки. Изношенные или поврежденные резцы могут привести к низкой точности, шероховатости поверхности и увеличению времени обработки.

Выбор материала

При выборе материала для резца токарного станка по металлу необходимо учитывать несколько факторов. Одним из самых важных является тип обрабатываемого металла. Разные металлы имеют различные свойства и структуры, что требует применения соответствующего материала резца.

Важным фактором является также скорость резания. При вращении детали на токарном станке, резец должен обеспечивать оптимальную скорость резания. Поэтому выбор материала резца должен учитывать не только тип металла, но и желаемую скорость резания.

Другим фактором, влияющим на выбор материала резца, является твердость материала. Если металл имеет высокую твердость, то требуется более прочный и износостойкий материал для резца, который сможет справиться с высокой нагрузкой.

Также стоит учитывать стоимость и доступность материала. Некоторые материалы могут быть дорогими или сложными в получении, поэтому необходимо учитывать бюджет и время при выборе материала резца.

Итак, выбор материала для резца токарного станка должен быть основан на типе металла, скорости резания, твердости материала и стоимости. Учитывая все эти факторы, можно подобрать оптимальный материал, который будет обеспечивать эффективную и качественную обработку металла.

Виды резцов для токарного станка

Поворотные резцы являются основным видом резцов для токарных станков. Они имеют прямую форму и используются для обработки внешних поверхностей вращающегося деталя. Поворотные резцы имеют различные размеры и формы для различных типов операций.

Пазовые резцы предназначены для создания пазов и канавок на внутренних и внешних поверхностях деталей. Они имеют специальную форму с резными зубьями и обеспечивают точную и чистую обработку.

Фасочные резцы используются для создания фасок на краях деталей. Они имеют форму скошенной кромки и позволяют получить гладкую и равномерную фаску.

Нарезные резцы применяются для нарезания резьбы на вращающихся деталях. Они имеют специальную форму с прорезями и зубьями, которые позволяют создать нужную резьбу.

Оправные резцы используются для обработки отверстий и создания точных и ровных поверхностей внутри деталей. Они имеют форму с острым концом и могут быть односторонними или двухсторонними в зависимости от типа операции.

Также существуют специализированные резцы для выполнения определенных операций, таких как обработка железнодорожных рельсов, изготовление зубчатых колес и других сложных деталей.

- Поворотные резцы

- Пазовые резцы

- Фасочные резцы

- Нарезные резцы

- Оправные резцы

- Специализированные резцы

Каждый вид резцов имеет свои особенности и преимущества, поэтому выбор правильного резца для конкретной операции очень важен для качественной и точной обработки деталей на токарном станке.

Высокоскоростные стали

Высокоскоростные стали – это металлургические материалы, обладающие высокой твердостью и прочностью, а также способностью сохранять эти свойства при высоких температурах и скоростях резания.

Выбор высокоскоростных сталей для изготовления резцов для токарного станка имеет решающее значение для обеспечения эффективного и качественного процесса обработки металла.

Одной из наиболее распространенных высокоскоростных сталей для изготовления резцов является сталь марки М2. Эта сталь обладает высокой твердостью и прочностью, что позволяет ей успешно справляться с высокими нагрузками, возникающими при резке металла. Важно отметить, что сталь М2 при этом обладает также достаточной твердостью при повышенных температурах, что позволяет ей сохранять свои свойства даже при интенсивном нагреве в процессе резки.

Основными преимуществами использования высокоскоростной стали для изготовления резцов являются возможность обработки материалов с высокими скоростями резания, увеличение производительности процесса обработки, а также повышение качества поверхности получаемой детали.

Итак, высокоскоростные стали являются одним из наиболее важных материалов для изготовления резцов для токарных станков. Они обладают высокой твердостью, прочностью и способностью сохранять эти свойства при высоких температурах и скоростях резания, что позволяет существенно повысить эффективность и качество процесса обработки металла.

Карбидные резцы

Карбидные резцы являются одним из наиболее популярных типов резцов, используемых на токарных станках для обработки металлов. Они изготавливаются из специального материала - карбида вольфрама, который обладает высокой твердостью и износостойкостью.

Карбидные резцы обладают рядом преимуществ перед резцами из других материалов. Они имеют высокую твердость, что позволяет им справляться с обработкой твёрдых материалов, таких как сталь, нержавеющая сталь, чугун и т.д. Кроме того, карбидные резцы обладают хорошей износостойкостью и долговечностью, что значительно увеличивает их срок службы.

Выбор карбидных резцов зависит от конкретной задачи и типа обрабатываемого металла. Для обработки разных материалов могут использоваться резцы с разными геометрическими параметрами, такими как угол резца, радиус кончика и т.д. Оптимальный выбор резца позволяет достичь высокой производительности и качества обработки.

При работе с карбидными резцами следует учитывать их особенности. Например, карбидные резцы чувствительны к ударам и перегреву, поэтому важно грамотно настроить режим обработки и контролировать скорость резания. Также рекомендуется использовать специальные системы охлаждения для уменьшения нагрузки на резец и предотвращения его перегрева.

- Высокая твердость

- Хорошая износостойкость

- Долговечность

- Возможность обработки твёрдых материалов

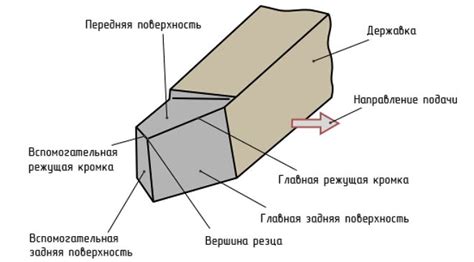

Форма и геометрия резца

Форма и геометрия резца играют важную роль в обработке металла на токарном станке. Они определяют эффективность и качество обработки, а также влияют на долговечность резца.

Форма резца может быть различной: прямоугольной, треугольной, ромбической и т.д. Каждая форма имеет свои особенности и применяется в зависимости от типа обрабатываемого материала и задачи.

Геометрия резца определяется углами заточки. Главными углами заточки являются задний угол и передний угол. Задний угол определяет угол наклона задней поверхности резца, а передний угол определяет угол наклона передней поверхности резца.

Оптимальный выбор формы и геометрии резца позволяет достичь наилучших результатов при обработке металла. Например, для обработки тонких заготовок может быть выбрана форма ромбического резца, которая обеспечивает хорошую стабильность резания и минимальное задирание поверхности.

Важно также учитывать тип обрабатываемого материала. Некоторые материалы требуют особой геометрии резца для получения качественного и эффективного результата. Например, для обработки твердых материалов рекомендуется использовать резцы с большим передним углом, чтобы уменьшить трение и повысить производительность.

Грубая обработка

Грубая обработка является первым этапом в процессе изготовления детали на токарном станке. Она выполняется с помощью специальных резцов, разработанных специально для грубой обработки металлической заготовки.

Грубая обработка предназначена для удаления излишков материала с поверхности заготовки. Для этого используются резцы с большими радиусами закругления. Это позволяет быстро и эффективно удалить большие объемы материала, снизить трение и избежать затупления резца.

При грубой обработке важно правильно выбрать резец с учетом свойств материала марки. В зависимости от марки металла, могут быть использованы различные типы резцов: со сменными или плацентарными пластинами, односторонние или двухсторонние.

Для грубой обработки марки металла с низкой прочностью и пластичностью, такой как алюминий или медь, обычно применяются резцы с большими радиусами закругления и простыми геометрическими формами. Это позволяет снизить риск образования трещин и задиров на поверхности заготовки.

Грубая обработка также может включать применение специальных резцов, разработанных для обработки сложных поверхностей или съема высоких слоев материала. В таких случаях резец может иметь специальные приспособления или наконечники для улучшения процесса обработки.

Точная обработка

Точная обработка металла является важной задачей в производстве. Для достижения высокой точности и качества обработки необходимо правильно выбрать и применить резцы для токарного станка.

Один из ключевых аспектов точной обработки металла - правильный выбор материала резцов. Для различных марок металла требуются специфические резцы, обладающие определенными свойствами. Например, для обработки стали лучше подходят твердосплавные резцы, а для обработки алюминия - резцы с покрытием из карбида кремния.

Кроме того, важно учитывать геометрию резцов. Угол заточки, радиус округления и другие параметры могут значительно влиять на качество обработки. Также необходимо правильно установить и закрепить резцы в токарном станке, чтобы исключить возможность неправильной посадки и неправильной режим работы.

Еще одним фактором, влияющим на точность обработки металла, является скорость резания. Оптимальная скорость резания зависит от многих факторов, включая марку металла, геометрию резца и конкретные условия обработки. Поэтому важно проводить тщательные испытания и настройки перед началом работы.

В целом, для достижения точной обработки металла необходимо учитывать все вышеперечисленные аспекты: правильно выбрать материал и геометрию резца, правильно установить и закрепить его в токарном станке, а также настроить оптимальную скорость резания. Только при соблюдении всех этих условий можно достичь высокой точности и качества обработки металла марки.

Поверхностная обработка

При токарной обработке металла марки необходимо уделить особое внимание поверхностной обработке, так как от нее зависит качество и долговечность изделия. В процессе поверхностной обработки необходимо удалить все неровности, царапины и другие дефекты с поверхности детали.

В зависимости от типа металла, применяются различные методы поверхностной обработки. Один из наиболее распространенных методов - заточка и полировка режущей кромки резцов. Заточка и полировка позволяют достичь более гладкой поверхности и улучшить точность обработки.

Еще один метод поверхностной обработки - применение специальных покрытий на режущую кромку резцов. Такие покрытия могут быть изготовлены из твердых сплавов или покрыты диамантовыми частицами. Они позволяют улучшить характеристики резцов и повысить эффективность обработки.

Также для поверхностной обработки металла марки используются различные абразивные материалы, такие как наждачная бумага, шкурка или абразивный круги. Они позволяют удалить неровности и царапины с поверхности детали.

Не менее важным этапом поверхностной обработки является чистка детали. После обработки металла необходимо удалить все остатки абразивных материалов и резцов, чтобы не повредить поверхность изделия и достичь максимальной точности.

Вопрос-ответ

Как выбрать резец для токарного станка?

Выбор резца для токарного станка зависит от нескольких факторов, включая материал, который будет обрабатываться, и его свойства, такие как твердость и стойкость к износу. Также важно учитывать тип операции, которую вы собираетесь выполнять, например, нарезка, разворот, подрезка или обжим. Обычно для обработки различных марок металла используются резцы с разными геометрическими параметрами, например, с разными углами задней поверхности, градусами радиуса и геометрией передней поверхности.

Какие резцы лучше всего подходят для обработки стали?

Для обработки стали рекомендуется использовать резцы с твердосплавными или керамическими пластинами. Твердосплавные резцы обладают высокой твердостью и стойкостью к износу, что позволяет обрабатывать стальные заготовки с высокой скоростью. Керамические резцы также хорошо подходят для стали, особенно при выполнении финишной обработки. Они обладают высокой твердостью и отличной стойкостью к износу, что позволяет достигать высокой точности обработки.

Как выбрать резец для обработки алюминия?

Для обработки алюминия рекомендуется использовать резцы с покрытием из сверхтвердых материалов, таких как карбид кремния или алмазоподобное покрытие. Эти покрытия обладают высокой твердостью и низким коэффициентом трения, что позволяет обрабатывать алюминиевые заготовки с высокой скоростью и точностью. Также важно учитывать геометрию резца, например, резцы с положительным углом наклона передней поверхности обеспечивают более гладкую поверхность обработки.