Изделия из металла являются неотъемлемой частью современной промышленности. Однако, процесс обработки металла может быть сложным и требовать специального оборудования. Одним из ключевых элементов для эффективной обработки твердого металла являются резцы.

Резцы - это твердосплавные или керамические инструменты, которые применяются для резки, фрезеровки, видирования и других операций по обработке металла. Выбор правильного резца является важным аспектом, который может значительно повысить производительность и качество обработки. При выборе резцов необходимо учитывать такие параметры, как тип металла, скорость резания, глубина резания и т.д.

Различные типы резцов подходят для обработки конкретных материалов. Например, для обработки стали рекомендуется использовать резцы с покрытием из кобальта или вольфрамового карбида, так как эти материалы обладают высокой твердостью и износостойкостью. В то же время, для обработки алюминия предпочтительно использовать резцы из специальных алюминиевых сплавов, которые обладают повышенной теплопроводностью и устойчивостью к залипанию металла.

Таким образом, правильный выбор резцов играет ключевую роль в эффективной обработке твердого металла. Он влияет как на качество обработки, так и на производительность работы. При выборе резцов необходимо учитывать параметры материала и операции по обработке, чтобы добиться оптимальных результатов. Кроме того, следует учитывать и объективные факторы, такие как стоимость резцов и их срок службы. От того, насколько грамотно будет выбран резец, зависит конечный результат работы и экономическая эффективность процесса обработки твердого металла.

Как выбрать резцы для обработки твердого металла

Выбор правильных резцов для обработки твердого металла является важным фактором при достижении оптимального результата при обработке. Резцы должны быть специально разработаны для этой цели и обладать необходимыми свойствами, чтобы успешно справляться с высокой твердостью металла.

Первое, на что стоит обратить внимание, это материал резца. Чтобы обрабатывать твердый металл, рекомендуется использовать резцы из специальных твердосплавных материалов, таких как кобальтовые сплавы или карбиды тантала и вольфрама. Эти материалы обладают высокой стойкостью к износу и высокой твердостью, что позволяет им легко справляться с металлическими заготовками.

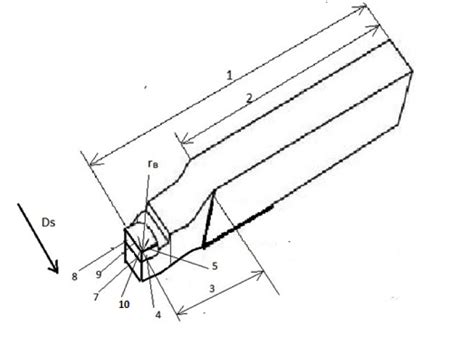

Второе, что имеет значение при выборе резцов, это их геометрия. Для обработки твердого металла требуется острая режущая кромка, которая способна срезать частицы металла. Резцы с углами режущей кромки от 75 до 90 градусов являются наиболее эффективными в этом случае. Также важно выбрать правильный угол наклона режущего края, чтобы обеспечить эффективное удаление стружки.

Третье, что следует учесть, это способ закрепления резцов. Для обработки твердого металла рекомендуется использовать резцы с прочным и надежным закреплением, таким как резцы с зажимным хвостовиком или резцы с винтовым креплением. Это поможет избежать сдвигов и ослабления резцов в процессе работы.

Итак, правильный выбор резцов является важным шагом при обработке твердого металла. Необходимо обратить внимание на материал резцов, их геометрию и способ закрепления, чтобы достичь оптимальных результатов и обеспечить эффективную обработку металла.

Какой материал выбрать

Выбор материала резца является одним из ключевых моментов при обработке твердого металла. Правильный выбор материала повлияет на эффективность процесса и качество обработки.

На рынке существует широкий спектр материалов для резцов, каждый из которых имеет свои особенности и преимущества. Одним из самых популярных материалов является твердый сплав. Использование таких резцов обеспечивает высокую износостойкость и сохранение остроты режущей кромки.

Еще одним хорошим выбором являются резцы из быстрорежущей стали. Они отличаются высокой твердостью и теплостойкостью, что позволяет эффективно обрабатывать твердые металлы с высокими температурами плавления.

При обработке специфических материалов, таких как нержавеющая сталь или титан, рекомендуется использовать супертвердые резцы из карбида кобальта. Это материал обеспечивает высокую стойкость к износу и позволяет получить качественную поверхность обработки.

Важно учесть, что выбор материала резца зависит от конкретных условий эксплуатации, таких как скорость резания, особенности обрабатываемого материала и требования к качеству обработки. Поэтому рекомендуется обратиться к специалистам, которые помогут определить наиболее подходящий материал для конкретной задачи.

Форма резца для эффективной обработки

Выбор правильной формы резца играет важную роль при эффективной обработке твердого металла. Как правило, форма резца определяется конкретной задачей обработки и типом материала, который нужно обработать. Каждая форма резца имеет свои преимущества и недостатки.

Одной из наиболее распространенных форм резца для обработки твердого металла является форма с торцевым углом. Такой резец имеет прямоугольное сечение с углом, который определяет остроту режущей кромки. Резцы с большим торцевым углом обеспечивают более острую режущую кромку, что позволяет более эффективно обрабатывать твердый металл.

Другой формой резца для обработки твердого металла является форма с радиусом. Такой резец имеет закругленную режущую кромку, что позволяет снизить вероятность возникновения трещин и высокую износостойкость при обработке твердого металла. Резцы с радиусом также позволяют добиться более гладкой поверхности обработки.

Кроме того, существуют резцы с различными формами под углом. Например, резцы с V-образным сечением обладают большей стойкостью к износу и позволяют более эффективно удалить фланцы с твердого металла. Резцы с прямоугольным сечением обладают большей прочностью и подходят для грубой обработки твердого металла.

При выборе формы резца для эффективной обработки твердого металла следует учитывать особенности задачи обработки, тип материала и требуемый результат. Оптимальная форма резца позволит достичь лучших результатов при обработке твердого металла и увеличить производительность работы.

Особенности поверхностной обработки твердого металла

Поверхностная обработка твердого металла – это процесс, направленный на улучшение качества поверхности обрабатываемого материала. Особенность этого процесса заключается в использовании специализированных резцов, которые позволяют достичь высокой точности и эффективности обработки.

Один из важных аспектов поверхностной обработки – выбор подходящего резца. Для обработки твердого металла требуются резцы с определенными характеристиками, такими как высокая твердость и стойкость к износу. Это позволяет резцам справляться с высокой твердостью и прочностью металла.

Кроме того, поверхностная обработка твердого металла включает различные виды операций, такие как фрезерование, сверление, зенкерование и растачивание. Каждая из этих операций имеет свои особенности и требует выбора соответствующих резцов. Например, для фрезерования металла необходимы фрезы с определенной геометрией режущей кромки и специальными покрытиями для повышения стойкости резца.

Важным аспектом поверхностной обработки твердого металла является также скорость резания и подача. Правильный выбор этих параметров позволяет достичь наилучшего соотношения между производительностью и качеством обработки. При этом следует учитывать свойства обрабатываемого материала, его твердость и структуру.

В заключение, поверхностная обработка твердого металла является важным этапом в производстве металлических изделий и конструкций. Правильный выбор резцов и оптимальные параметры обработки позволяют достичь высокой точности и качества поверхности материала, а также повысить производительность и эффективность обработки.

Дополнительные критерии выбора резцов

При выборе резцов для обработки твердого металла, помимо основных критериев, стоит учитывать и дополнительные факторы, которые могут повлиять на эффективность процесса и качество обработки.

Один из важных дополнительных критериев - тип покрытия режущей кромки. Покрытие может защитить резец от износа и обеспечить улучшенную производительность. Существуют различные типы покрытий, такие как титановые нитриды, AlTiN, TiCN и другие.

Еще одним важным фактором является тип режима обработки. Например, при финишной обработке может потребоваться резец с мелким зубом, который обеспечит высокую точность и гладкость поверхности. Также, для грубой обработки может потребоваться резец с крупным зубом, который обеспечит быструю и эффективную обработку материала.

Кроме того, следует учитывать материал, который будет обрабатываться. Некоторые резцы могут быть оптимальными для обработки конкретных материалов, таких как сталь или алюминий. Важно выбрать резец, который обеспечит максимальную производительность и качество обработки для конкретного материала.

Не менее важным критерием является стойкость резца. Резцы с высокой стойкостью могут работать дольше без необходимости замены и обеспечивать более продолжительный период между точениями. Это позволяет сэкономить время и снизить затраты на обслуживание оборудования.

Вопрос-ответ

Как выбрать подходящие резцы для обработки твердого металла?

При выборе резцов для обработки твердого металла необходимо учитывать различные факторы, такие как материал обрабатываемой детали, желаемая скорость резания и требования к качеству обработки. Для различных видов металла существуют специальные резцы с определенной геометрией и покрытием, которые обеспечивают оптимальные результаты.

Какое покрытие на резцах лучше выбрать для обработки твердого металла?

Выбор покрытия на резцах для обработки твердого металла зависит от конкретных условий эксплуатации и требований к инструменту. Однако, обычно для такой обработки применяются резцы с покрытием из твердого сплава, таких как карбид вольфрама или нитрида титана. Эти покрытия обеспечивают высокую износостойкость и теплостойкость резцов.

Какую геометрию резцов выбрать для эффективной обработки твердого металла?

Для эффективной обработки твердого металла следует выбирать резцы с геометрией, специально разработанной для работы с этим типом материала. Оптимальная геометрия зависит от таких факторов, как скорость резания, глубина резания и тип обрабатываемого металла. Для твердого металла обычно используют резцы с углами реза, позволяющими эффективно удалять стружку и снижать нагрузку на инструмент.

Какой тип резцов лучше выбрать для высокоскоростной обработки твердого металла?

Для высокоскоростной обработки твердого металла рекомендуется выбирать резцы с покрытием из нитрида титана. Это позволит снизить трение и теплообразование при контакте между резцом и обрабатываемым материалом. Также следует обратить внимание на геометрию резцов, чтобы они обеспечивали эффективное удаление стружки и устойчивость процесса обработки.