Резание листового металла является одним из важных процессов в металлообработке. Тонкий листовой металл широко применяется в различных отраслях промышленности, начиная от автомобильной и авиационной до электронной и строительной. Для обеспечения высокой точности и качества резания используются специальные технологии и инструменты.

Одной из наиболее распространенных технологий резания тонко листового металла является лазерное резание. Этот метод позволяет получить четкие и аккуратные контуры без стружки и задиров. Лазерное резание основано на использовании лазерного луча, который сосредоточенно нагревает и испаряет металл тонкого листа. Такой подход позволяет получить высокую скорость резания и обеспечить высокую точность контура.

Кроме лазерного резания, применяются и другие технологии, такие как плазменное резание, газовое резание и водоструйное резание. Каждая из них имеет свои преимущества и области применения. Например, плазменное резание обладает высокой скоростью резки и способно работать с металлами различной толщины. Газовое резание наряду с резанием тонких листов может применяться и для обработки более толстых металлических деталей. Водоструйное резание позволяет получить высокую точность и качество резки, не оставляя следов на материале и не внося искажения.

Технологии резания тонко листового металла играют важную роль в производстве различных изделий. Они позволяют создавать точные детали с минимальными операционными затратами. Таким образом, выбор оптимального метода резания зависит от конкретной задачи, требований по качеству и точности контура.

В данной статье мы рассмотрим основные технологии резания тонко листового металла, их преимущества и области применения. Также рассмотрим особенности выбора технологии резания, учитывая материал, его толщину и требования к качеству контура.

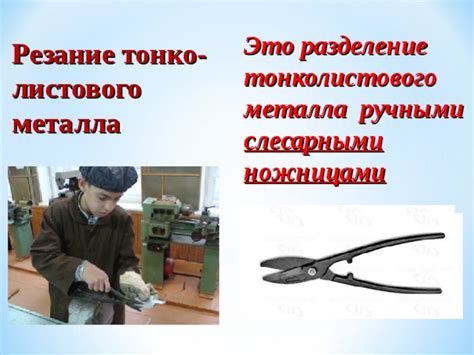

Резание тонко листового металла

Резание тонко листового металла – процесс, применяемый для получения деталей и изделий из металлических листов с небольшой толщиной. Этот процесс осуществляется с использованием различных технологий, которые подразделяются на механические, термические и абразивные.

Механические технологии резки включают в себя применение ножниц, гильотин, станков с ЧПУ и других инструментов для механического обрезания металлического листа. Такая техника позволяет получать качественные и точные резы, характеризуется высокой скоростью работы и низкой стоимостью процесса.

Термические методы резки, в свою очередь, основаны на применении источника тепла для разрушения связей в металле. К таким методам относятся газовая резка, плазменная резка и лазерная резка. Термические методы позволяют получать более сложные геометрические формы и осуществлять резку металлических листов с большей толщиной.

Абразивные технологии резки основаны на использовании абразивных материалов, таких как алмазный порошок или абразивные диски, для износа металла. Этот метод применяется для получения ровной и чистой резки металлического листа.

Резание тонко листового металла является неотъемлемой частью процесса производства металлических изделий. Оно используется во множестве отраслей, включая машиностроение, автомобильную промышленность, строительство и другие. Окончательный выбор метода резки зависит от толщины материала, требований к качеству реза, а также объема производства.

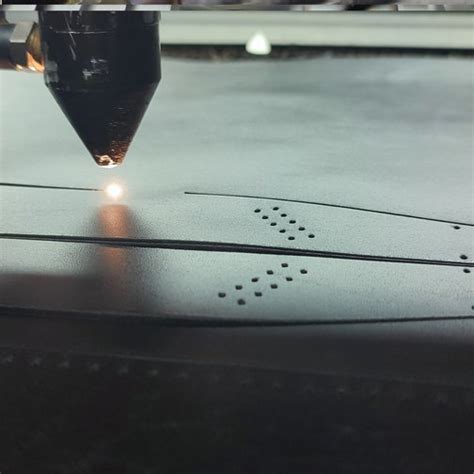

Технологии лазерной резки

Лазерная резка – это современная технология, которая позволяет получить высокое качество и точность реза различных материалов, включая тонколистовой металл. Одним из основных преимуществ этой технологии является возможность обработки различных форм изделий без необходимости дополнительной обработки краев.

Для проведения лазерной резки используются специальные лазерные станки, оснащенные высокоточными оптическими системами и мощными газовыми или твердотельными лазерами. Лазерный луч, созданный внутри резонатора, фокусируется и направляется на обрабатываемую поверхность, что позволяет осуществить резку с высокой скоростью и точностью.

Лазерная резка тонколистового металла находит широкое применение в различных отраслях промышленности. Она используется для изготовления стальных и алюминиевых деталей для автомобильной, аэрокосмической и строительной промышленности, а также для производства электроники и медицинского оборудования.

Преимущества лазерной резки включают высокую скорость резки, минимальное влияние на материал, малые затраты на обслуживание и высокую точность. Кроме того, эта технология позволяет обрабатывать различные металлические сплавы с высокой эффективностью и безопасностью, а также создавать сложные геометрические формы и микрорезьбы.

Учитывая все преимущества лазерной резки, это одна из самых востребованных технологий для резки тонколистового металла. Она позволяет получить идеально ровные и четкие края, сохраняя высокую точность и повторяемость реза. Благодаря этому, лазерная резка применяется в множестве отраслей промышленности, где требуется высокое качество и точность обработки металла.

Плюсы и минусы газовой резки

Газовая резка - один из способов резки тонко листового металла, который имеет свои плюсы и минусы. Рассмотрим их более подробно.

Плюсы:

- Высокая скорость резки. Газовая резка позволяет осуществлять резку металла с высокой скоростью, что является важным преимуществом при выполнении серийных работ.

- Возможность резки толстых материалов. Газовая резка позволяет резать металлы различной толщины, включая толстые листы.

- Отсутствие требования к поверхности материала. При газовой резке не требуется качественная предварительная обработка поверхности металла, так как она проводится в процессе самой резки.

Минусы:

- Грубые косяки на краях реза. Газовая резка оставляет на краях реза косяки, которые могут потребовать дополнительной обработки, особенно если требуется высокая точность.

- Ограниченная точность и сложность контроля глубины реза. При газовой резке сложно контролировать глубину реза, что ограничивает точность и возможности применения этого метода в некоторых областях.

- Нецелевое использование материала. Газовая резка требует дополнительной зоны для разгорания газовой смеси, что может приводить к ненужному расходу материала.

Таким образом, газовая резка обладает некоторыми преимуществами, но также имеет свои недостатки. При выборе метода резки тонко листового металла необходимо учитывать конкретные требования проекта и доступные ресурсы.

Применение плазменной резки

Плазменная резка является одним из наиболее эффективных способов резки тонко листового металла. Она широко применяется в промышленности благодаря своей высокой скорости и точности.

Плазменная резка использует плазменное тепло, которое формируется с помощью сжатого воздуха или газа. Высоконапорный плазмент приводит к тому, что тонкий лист металла нагревается до очень высокой температуры и начинает расплавляться. Затем, специальная сопла направляют поток плазмы, который образуется в результате нагрева, и позволяют контролировать и направлять его для получения нужной формы и размера резаемого материала.

Применение плазменной резки широко распространено в автомобильной, судостроительной, аэрокосмической и других отраслях промышленности. Благодаря своей высокой скорости и точности, плазменная резка позволяет производить сложные и точные вырезы в тонком листовом металле.

С помощью плазменной резки можно обрабатывать различные материалы, такие как нержавеющая сталь, алюминий, латунь и многие другие. Она применяется для изготовления деталей кузова автомобилей, элементов конструкций кораблей, элементов вертолетов и самолетов, а также для производства различных изделий из металла.

Ручная гильотинная резка

Ручная гильотинная резка — это один из способов резки тонко листового металла. Она выполняется при помощи специального инструмента — гильотины. Этот метод позволяет получить точный и аккуратный разрез материала.

В процессе ручной гильотинной резки лист металла помещается в специальный держатель и фиксируется. Затем оператор с помощью ручки резака производит резку, опуская нижнее лезвие гильотины на верхний лист металла.

Преимущества такого метода резки в его простоте и доступности. Ручная гильотинная резка позволяет получить высокое качество реза даже без использования сложных технических средств. Кроме того, этот способ более экономичен для небольших объемов работы, так как не требует использования специализированного оборудования.

Однако, ручная гильотинная резка имеет и некоторые ограничения. Толщина резаемого металла ограничена, так как для более толстых листов может потребоваться большое усилие. Также, этот метод не подходит для сложных геометрических форм и больших объемов работы. В таких случаях чаще используются автоматические или лазерные методы резки.

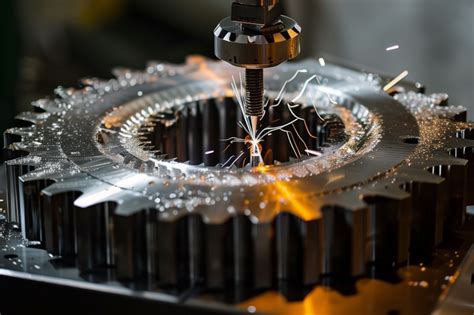

Электроэрозионная резка

Электроэрозионная резка - это процесс, при котором металл обрабатывается с помощью электрического разряда. Эта технология используется для резки тонколистового металла, особенно в случаях, когда требуется высокая точность резки и нет возможности использовать традиционные методы.

Принцип работы электроэрозионной резки основан на явлении электрического разряда между электродом и обрабатываемым металлом. В процессе разряда происходит расплавление металла и его удаление с помощью потока диэлектрической жидкости. Этот процесс позволяет достичь высокой точности и четкости контуров резки.

Для электроэрозионной резки применяются различные типы электродов, в зависимости от требований к резке. Например, для высокой точности и четкости используются электроды из тугоплавких металлов, таких как вольфрам или молибден. Электроды могут быть разной формы и размера, чтобы обеспечить необходимый контур резки.

Электроэрозионная резка широко применяется в различных отраслях промышленности, включая автомобильную, авиационную и электронную промышленность. Она позволяет сократить время и затраты на резку сложных деталей, а также обеспечить высокую точность и повторяемость процесса.

Преимущества водоструйной резки

Водоструйная резка является одним из самых эффективных методов для резания тонко листового металла. Ее применение обеспечивает ряд значительных преимуществ.

1. Безопасность

Водоструйная резка не использует тепло или электричество, что делает ее более безопасной для операторов и окружающей среды. Отсутствие нагрева материала также предотвращает его деформацию или изменение свойств.

2. Высокая точность

Водоструйный струя очень тонкая, что позволяет получать высокую точность резки. Этот метод позволяет создавать сложные формы и контуры с максимальной точностью, что особенно важно при изготовлении деталей с высокими требованиями к размерам и форме.

3. Минимальное искажение

Благодаря отсутствию теплового воздействия при водоструйной резке, материал не деформируется, не ржавеет и не меняет своих свойств. Это позволяет получать долговечные и качественные детали без необходимости дополнительной обработки или исправлений.

4. Возможность резать различные материалы

Водоструйная резка может применяться для резки широкого спектра материалов: от металла до камня и стекла. Это позволяет ее использовать в разных отраслях промышленности, включая автомобильную, аэрокосмическую и машиностроительную.

5. Экономическая эффективность

Водоструйная резка является эффективным и экономически выгодным методом благодаря низким расходам на обслуживание, возможности использовать максимально материал, а также сокращению потерь и исправлений деталей.

Водоструйная резка обладает рядом преимуществ, которые делают этот метод особенно привлекательным для различных задач, связанных с резкой тонко листового металла. Безопасность, точность, минимальное искажение, возможность резать различные материалы и экономическая эффективность - все это делает водоструйную резку одним из наиболее востребованных и перспективных технологий в данной области.

Вопрос-ответ

Какие технологии используются для резания тонко листового металла?

Для резания тонко листового металла используются различные технологии, такие как лазерное резание, плазменная резка, гидроабразивная резка и механическое резание. Каждая из этих технологий имеет свои преимущества и недостатки, и выбор конкретного метода зависит от требований к качеству реза, скорости работы и других факторов.

Какие материалы могут быть резаны с помощью этих технологий?

Технологии резания тонко листового металла могут быть применены для резки различных материалов, включая сталь, нержавеющую сталь, алюминий, титан и др. Важно учесть, что не все методы резки подходят для всех материалов. Например, лазерное резание широко используется для резки стали и нержавеющей стали, в то время как плазменная резка эффективна для резки алюминия.

Какие преимущества имеет лазерное резание тонко листового металла?

Лазерное резание тонко листового металла имеет ряд преимуществ. Во-первых, он обеспечивает высокую точность реза с минимальной деформацией материала. Во-вторых, лазерное резание позволяет осуществлять резку сложной геометрии и выполнение мелких деталей. В-третьих, этот метод обладает высокой скоростью резки и позволяет автоматизировать процесс. В-четвертых, лазерное резание минимизирует необходимость последующей обработки покрытий и поверхностей. Наконец, этот метод экологически безопасен и не требует использования химических веществ.