Прецизионные инструментальные материалы играют важную роль в процессе резания металлов. Эти материалы созданы с использованием высокоточных технологий и специальных химических составов, что позволяет получить инструменты с высокой стойкостью к износу и долговечностью. Они используются в различных сферах промышленности, включая машиностроение, автомобильную промышленность, аэрокосмическую отрасль и др.

Одним из наиболее распространенных прецизионных инструментальных материалов является высокоскоростная сталь (ВСС). Она отличается высокой твердостью, устойчивостью к высоким температурам и способностью сохранять остроту режущей кромки. ВСС используется для производства сверл, резцов, фрез и других инструментов, предназначенных для обработки металла.

Еще одним прецизионным инструментальным материалом является твердосплав. Он состоит из специального сплава, включающего твердые и легкоплавкие металлы, которые образуют твердые частицы. Твердосплав обладает высокой твердостью и стойкостью к износу, что позволяет использовать его для обработки твердых и абразивных материалов, включая металлы с высокой твердостью и керамику.

Выбор прецизионных инструментальных материалов для резания металлов зависит от множества факторов, включая свойства обрабатываемого материала, тип операции и требуемую точность обработки. Важно учитывать все эти факторы при выборе соответствующего материала для инструмента, чтобы обеспечить эффективность и качество процесса резания.

Прецизионные цельносплавные резцы: особенности и преимущества

Прецизионные цельносплавные резцы – это инструментальные материалы, используемые для обработки и резания металлов. Они изготовлены из высококачественных цельносплавных материалов, которые обеспечивают высокую прочность и износостойкость.

Особенности цельносплавных резцов:

- Высокая твердость и прочность материала, что позволяет использовать резцы в условиях высоких нагрузок и температур;

- Отличная устойчивость к износу, что продлевает срок службы режущего инструмента;

- Хорошая термическая стабильность, которая обеспечивает стабильные характеристики резцов при обработке металлов;

- Возможность обработки широкого спектра материалов, включая сталь, нержавеющую сталь, чугун, алюминий и др.

Использование прецизионных цельносплавных резцов обладает рядом преимуществ:

- Высокая точность и качество обработки, благодаря острому и прочному лезвию резцов;

- Повышенная эффективность и производительность за счет высокой скорости резания и меньшего времени на переустановку инструмента;

- Снижение затрат на замену и обслуживание резцов, так как они обладают долгим сроком службы;

- Улучшение качества поверхности обработанного изделия, благодаря минимизации шероховатости и повреждений;

- Широкие возможности применения в различных отраслях, включая машиностроение, автомобилестроение, энергетику и другие.

Таким образом, прецизионные цельносплавные резцы являются важным инструментом в области металлообработки, обеспечивая высокую точность, эффективность и качество обработки материалов.

Сверла со специальным покрытием: выбираем наиболее эффективный вариант

При работе с металлами, особенно с высокопрочными сплавами, критическим аспектом является выбор правильного инструмента, который обеспечит качественное и эффективное сверление. В данном случае, сверла со специальным покрытием являются наиболее оптимальным вариантом.

Основная цель покрытия сверла - улучшить его срок службы, повысить его износостойкость и увеличить скорость резания. В настоящее время существует множество различных покрытий, из которых можно выбрать наиболее подходящий вариант в зависимости от условий работы и требуемых характеристик сверла.

Одним из самых распространенных видов покрытий сверл является нитрид титана (TiN). Он обладает высокой твердостью и стойкостью к износу, идеально подходит для обработки стальных заготовок. Другим вариантом может быть покрытие TiAlN – оно применяется при сверлении высокопрочных сплавов и нержавеющих сталей, так как обладает высокими антифрикционными свойствами.

Кроме того, для работы с особыми материалами, такими как карбид титана или жаропрочные стали, можно использовать покрытия из прочных слоев карбида и азотида кремния, которые обеспечивают лучшую стойкость и термоустойчивость сверла.

Важным моментом при выборе сверла со специальным покрытием является их особенности использования. Следует учитывать, что покрытые сверла обычно имеют ограниченный диапазон рабочих скоростей и подходят для определенных геометрий резания. Поэтому перед выбором необходимо тщательно изучить характеристики материала, который требуется сверлить, а также условия работы.

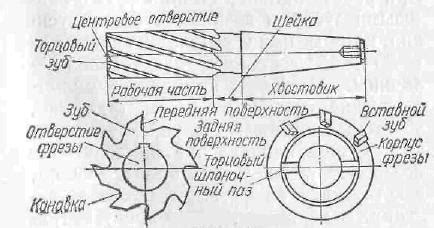

Фрезы для высокопроизводительной обработки: основные типы и применение

Фрезы с пластинами из твердого сплава являются одним из наиболее распространенных типов инструментов для высокопроизводительной обработки металлов. Они состоят из корпуса и вставок (пластин), изготовленных из твердого сплава. Пластины могут быть односторонними или двухсторонними, что позволяет повысить экономичность использования фрезы.

Фрезы с дисковыми пластинами отличаются особым типом конструкции. Они имеют несколько дисковых пластин, которые закреплены на корпусе фрезы. Такая конструкция позволяет достичь более широкого рабочего диапазона и обеспечить высокую производительность.

Фрезы с пластинами с режущими лезвиями позволяют проводить обработку с высокой точностью и качеством. Пластины имеют режущие лезвия, которые обеспечивают чистый и ровный рез. Этот тип фрезы часто используется в производстве сложных деталей, требующих высокой степени детализации.

Фрезы для глубокого фрезерования используются для обработки глубоких пазов и пазов с большим диаметром. Они имеют специальную конструкцию, позволяющую обеспечить стабильность и точность при фрезеровании с большой глубиной резания. Этот тип фрезы часто используется в производстве сложных деталей для авиационной и автомобильной промышленности.

Фрезы со сменными пластинами обладают высокой экономичностью и удобством использования. Они состоят из корпуса и сменных пластин, которые легко заменяются при необходимости. Такой тип фрезы позволяет сократить время на заточку инструмента и снизить затраты на его обслуживание.

Прецизионные инструментальные материалы: стальные и керамические режущие пластины

Прецизионные инструментальные материалы для резания металлов представляют собой незаменимую основу для производства высокоточных деталей. Стальные и керамические режущие пластины являются двумя основными типами материалов, которые применяются в инструментальной промышленности.

Стальные режущие пластины обладают высокой прочностью и твердостью, что позволяет им эффективно обрабатывать различные металлические материалы. Благодаря своей структуре и составу, стальные пластины обеспечивают долгий срок службы и высокую производительность при резке металлов.

Керамические режущие пластины, в свою очередь, обладают особыми свойствами, которые делают их подходящими для обработки сложных материалов, таких как чугун, титан и тугоплавкие сплавы. Благодаря своей высокой устойчивости к высоким температурам и твёрдости, керамические пластины гарантируют высокую точность и качество обработки деталей.

В зависимости от конкретной задачи и используемого материала, выбор между стальными и керамическими режущими пластинами зависит от нескольких факторов: требуемой точности, типа обрабатываемого материала, продолжительности процесса и прочих условий. Учитывая эти факторы, можно выбрать наиболее подходящие прецизионные инструментальные материалы для достижения высокой эффективности и качества обработки металлов.

Шлифовальные круги для точной обработки металлов: все, что нужно знать

Шлифовальные круги являются одним из основных инструментальных материалов для точной обработки металлов. Они применяются в широком спектре отраслей, включая машиностроение, авиацию, автомобильную промышленность и другие. Целью использования шлифовальных кругов является получение гладкой, ровной поверхности металлической детали.

Основная составляющая шлифовальных кругов - абразивный материал, который является основным инструментом для обработки металла. В зависимости от требуемого результата и типа металла, используются различные виды абразивных материалов, такие как корунд, карбид кремния, алмаз, оксид циркония и другие. Каждый из них обладает уникальными свойствами, которые позволяют достичь нужной точности и качества обработки.

Выбор шлифовального круга зависит от нескольких факторов: особенностей обрабатываемого металла, требуемого качества поверхности, типа обрабатываемой детали и других параметров. Например, для обработки твердых металлов, таких как сталь или чугун, рекомендуется использовать круги с карбидным наполнителем, которые обладают высокой твердостью и износостойкостью. Для обработки мягких металлов, таких как алюминий или медь, применяются круги с корундовым наполнителем, которые обеспечивают хорошую скорость снятия материала.

Процесс шлифования с использованием шлифовальных кругов состоит из нескольких этапов. Сначала на круге создается ровная поверхность, которая идеально соответствует требуемой форме и размеру детали. Затем, по мере продвижения круга по поверхности, происходит постепенное удаление материала, придавая детали необходимую форму и гладкость. При этом важно соблюдать правильное давление, скорость и направление движения круга, чтобы достичь оптимального качества обработки.

Подводя итог, шлифовальные круги являются неотъемлемой частью процесса точной обработки металлов. Корректный выбор круга и правильное его использование позволяют получить высокое качество обработки, а также сэкономить время и ресурсы. Поэтому важно обратить внимание на все факторы, участвующие в процессе, чтобы достичь наилучшего результата.

Инновационные технологии обработки металлов: будущее прецизионной индустрии

Прогрессивное развитие промышленности и постоянное улучшение технологий обработки металлов кардинально меняют прецизионную индустрию и создают новые возможности для создания высококачественных изделий. Сегодня инновационные методы и инструментальные материалы позволяют значительно улучшить точность и качество обработки металлов, что особенно важно в изготовлении сложных деталей.

Одной из перспективных технологий является применение лазерных систем для резки и сверления металла. Лазерные лучи позволяют создавать узкие, мелкие и сложные контуры, обеспечивая превосходную точность обработки. Это позволяет изготавливать детали с максимальной точностью, минимизируя возможные ошибки и деформацию материала.

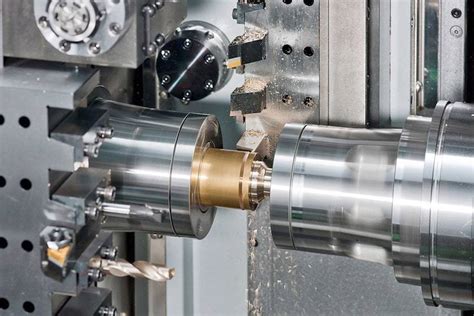

Помимо лазерной технологии, широкое применение также находят фрезерные станки с числовым программным управлением (ЧПУ), которые позволяют выполнять сложные операции по обработке металла с высокой степенью автоматизации и точности. ЧПУ станки позволяют изготавливать детали с повышенной сложностью, включая резьбовые отверстия, канавки и другие элементы, которые традиционно требовали ручной или полуавтоматической обработки.

Важным направлением в развитии инновационных технологий обработки металлов является внедрение новых материалов и покрытий для режущих инструментов. Такие материалы, как карбид кобальта, керамика и алмазы, обладают высокой износостойкостью и стойкостью к тепловому воздействию. Они позволяют увеличить срок службы режущих инструментов и снизить количество операций по их замене и переточке. Кроме того, новые покрытия, такие как алмазоподобные покрытия (DLC), улучшают смазывающие свойства инструмента и увеличивают скорость резания.

Современные инновационные технологии обработки металлов открывают новые горизонты для прецизионной индустрии. Благодаря им возникают новые возможности для создания сложных и качественных изделий, а также повышается производительность и эффективность процессов обработки металлов.

Вопрос-ответ

Какие преимущества имеют прецизионные инструментальные материалы для резания металлов?

Прецизионные инструментальные материалы для резания металлов обладают рядом преимуществ. Во-первых, они обеспечивают высокую точность и качество обработки. Во-вторых, они обладают высокой износостойкостью, что увеличивает срок службы инструмента. Также, прецизионные инструментальные материалы для резания металлов обычно имеют хорошую теплопроводность, что позволяет аккумулировать и отводить тепло, предотвращая перегрев. Кроме того, они обычно обладают высокой твёрдостью и стойкостью к коррозии.

Как выбрать прецизионные инструментальные материалы для резания металлов?

При выборе прецизионных инструментальных материалов для резания металлов следует учитывать несколько факторов. Во-первых, необходимо определить цель и условия эксплуатации инструмента. Во-вторых, нужно учесть свойства материала, который будет резаться. Кроме того, следует учитывать требуемую точность и качество обработки, а также бюджет и доступность материалов. Важно также учесть опыт и рекомендации профессионалов в области инструментального производства.

Каковы основные типы прецизионных инструментальных материалов для резания металлов?

Существует несколько основных типов прецизионных инструментальных материалов для резания металлов. Одним из них являются твердые сплавы, которые состоят из композиции металла и карбида (обычно вольфрамового или танталового), что придает им высокую твёрдость и износостойкость. Другими популярными материалами являются керамика, пластина из синтетического алмаза и супертвёрдые материалы, такие как поликристаллический алмаз и кубический нитрид бора.