Рельефная формовка листового металла – это процесс, при котором на поверхности листа создаются различные рельефные узоры, фигуры или текстуры. Этот метод применяется для создания декоративных элементов, изделий и инструментов в различных отраслях промышленности и искусства.

Одной из основных техник рельефной формовки является гибка металла. В процессе гибки лист металла подвергается воздействию давления и погружается в специальные пресс-формы, которые создают необходимый рельеф. Это позволяет создать разнообразные формы и рисунки, которые придают изделиям эстетическую привлекательность и функциональность.

Для рельефной формовки листового металла используются различные инструменты и оборудование, такие как гидравлические прессы, листогибочные станки, роликовые машины и т.д. Кроме того, важную роль играют различные материалы, такие как алюминий, сталь, медь и латунь, которые обладают определенными свойствами и позволяют получить нужные результаты.

Основные методы рельефной формовки листового металла

1. Горячая штамповка. Этот метод основан на нагреве листового металла до определенной температуры и последующем его формовании с использованием специальных пресс-форм. В результате штамповки на поверхности металла образуются рельефные узоры и фигуры, которые могут служить не только декоративной функцией, но и усиливать прочность изделия.

2. Холодная штамповка. В отличие от горячей штамповки, этот метод позволяет формировать рельефные узоры на поверхности листового металла без предварительного нагрева. Для этого применяются специальные штампы и пресс-формы, которые при приложении силы изменяют геометрическую форму металла, создавая желаемый рельефный узор.

3. Гибка. Данный метод рельефной формовки подразумевает использование гибочного оборудования, которое позволяет создавать линии сгиба и выступы на поверхности листового металла. Гибка может быть произведена как вручную, так и с помощью специальных гибочных машин. Процесс гибки позволяет получать различные формы и объемы на металлической поверхности.

4. Травление. Этот метод основан на использовании потоков агрессивных химических растворов для удаления определенных участков металлической поверхности. Травление позволяет создавать рельефные узоры и гравюры, а также использовать их для придания особой текстуры и визуального эффекта листовому металлу. Травление обладает высокой точностью и позволяет создавать сложные и тонкие рельефные элементы на металлической поверхности.

5. Горячая плоскостная юстировка. Этот метод заключается в подогреве и охлаждении листового металла, а затем его обработке с использованием специальных роликов или прессов. Такой способ рельефной формовки позволяет создавать уникальные объемные узоры и текстуры на поверхности металлических листов.

6. Литье. Данный метод подразумевает заливку расплавленного металла в специальные формы или матрицы с рельефными поверхностями. После охлаждения и застывания металла, формы удаляются, оставляя уникальные рельефные узоры и объемы на поверхности изделия. Литье позволяет получать детали различной сложности и формы, которые могут быть декоративными или функциональными элементами структуры или дизайна изделия.

Гибка

Гибкой называется одна из основных операций при обработке листового металла. Она представляет собой процесс придания детали нужной формы с помощью специального оборудования. Во время гибки лист металла подвергается пластической деформации, при которой он изгибается без разрыва структуры, что позволяет создать сложные трехмерные формы.

Гибка листового металла осуществляется на гибочном прессе, который оснащен матрицей и штампом. Матрица представляет собой плоскую поверхность, на которую кладется лист металла. Штамп в свою очередь приходит в соприкосновение с верхней поверхностью листа, что позволяет выполнить гибку в заданной точке.

Для осуществления сложных гибок применяются специальные инструменты, такие как многокомпонентные штампы и матрицы, позволяющие сформировать детали с присутствием закруток и заклепок. Благодаря гибке можно получить изделия с различными геометрическими формами, такими как коробки, уголки, кронштейны и другие.

Операция гибки широко применяется в различных отраслях промышленности, таких как автомобилестроение, машиностроение, а также при производстве мебели и других изделий из металла. Гибка позволяет создавать качественные и функциональные детали, обладающие определенным внешним видом и структурой.

Стамповка

Стамповка - это технологический процесс формования листового металла, при котором с помощью специальных пресс-форм создаются различные рельефные элементы и детали. Она широко используется в различных отраслях промышленности, таких как автомобильное производство, аэрокосмическая промышленность и др.

Процесс стамповки включает в себя несколько операций: подготовку материала, заготовку, формовку и отделку. Сначала листовой металл подвергается подготовке, включающей очистку от загрязнений и смазки для обеспечения лучшего скольжения при процессе стамповки.

Затем происходит заготовка, при которой из листового металла вырезаются куски, называемые резцами. Заготовки могут быть разных размеров и форм, в зависимости от конкретных требований детали. После заготовки следует формовка, при которой резцы подвергаются давлению пресса и принимают требуемую форму. В конце процесса проводится отделка, включающая удаление остатков материала, шлифовку и полировку детали.

Преимущества стамповки включают повышенную точность и повторяемость формования, высокую производительность при массовом производстве, возможность изготовления сложной геометрии деталей, а также экономию материалов и сокращение затрат на обработку и сборку. Кроме того, стамповка позволяет создавать легкие и прочные детали с повышенной механической прочностью и хорошим качеством поверхности.

Электроэрозионная обработка

Электроэрозионная обработка – это метод обработки материала, основанный на применении высокочастотного электрического разряда для удаления или преобразования поверхностного слоя металла. В процессе электроэрозионной обработки, на поверхность металла направляется серия электрических разрядов, вызывающих плавление и испарение материала.

Применение электроэрозии позволяет получить высокую точность и повторяемость форм и размеров изделий, а также обработать сложные или труднодоступные участки металлических деталей. Этот метод подходит для обработки различных материалов, включая сталь, алюминий, латунь, титан и другие. Важным преимуществом электроэрозионной обработки является возможность создания микрофигур и микрорельефов, что делает его востребованным в промышленности металлообработки и микроэлектроники.

Существует несколько основных методов электроэрозионной обработки. Один из них – электродная обработка, где электрический разряд происходит между погруженным в рабочую среду электродом и обрабатываемым изделием. Другой метод – проводниковая обработка, где разряд происходит между рабочим проводником и изделием, которое находится в рабочей среде.

Электроэрозионная обработка позволяет получать металлические изделия с различными рельефными поверхностями, в том числе с резьбой, желобами, пазами и рифлениями. Этот метод также может использоваться для изготовления микроштампов, пресс-форм, инжекторных и экструзионных насадок, а также для нанесения маркировки и гравировки на поверхности металла.

Термообработка

Термообработка - процесс изменения структуры и свойств металла путем нагрева и последующего охлаждения. Она является неотъемлемой частью процесса рельефной формовки листового металла.

Термообработка влияет на механические свойства металла, такие как прочность, твердость, пластичность и усталостную прочность. Она позволяет создавать листовые металлические изделия с требуемыми характеристиками и формой.

Процесс термообработки состоит из нескольких этапов. Начинается он с нагревания металла до определенной температуры. После этого металл подвергается выдержке при заданной температуре, чтобы произошли необходимые структурные изменения. Затем металл охлаждается с определенной скоростью, что позволяет зафиксировать новую структуру и свойства.

Существует несколько методов термообработки, включая отжиг, закалку и отпуск. Каждый из этих методов используется в зависимости от требуемых характеристик металла и условий его эксплуатации. Например, закаливание увеличивает прочность и твердость металла, но делает его менее пластичным. Отпуск, наоборот, снижает прочность и повышает пластичность для создания более деформируемых изделий.

Лазерная резка

Лазерная резка – это современный и инновационный метод обработки листового металла с применением лазерного луча. Благодаря высокой точности и скорости работы, этот метод позволяет получать качественные и точные детали из металла.

Процесс лазерной резки основан на принципе термического разрезания материала при помощи лазерного луча. Лазерный луч, создаваемый специальным оборудованием, нагревает металл до высокой температуры, что приводит к его расплавлению и разделению на две части. При этом лазерный луч очень узкий и точный, что позволяет получать высокую степень детализации.

Преимущества лазерной резки заключаются в том, что она позволяет получать детали различной формы и сложности, включая рельефные поверхности. Также, лазерная резка обладает высокой скоростью работы и точностью, что позволяет значительно сократить время производства и повысить качество изделий.

Для проведения лазерной резки требуется специальное оборудование – лазерный станок. Он оснащен высокоточным лазерным головкой, которая регулирует форму и размер лазерного луча. Также, на станке установлено программное обеспечение, позволяющее контролировать весь процесс резки и получать высококачественные детали.

Лазерная резка широко применяется в различных отраслях – от машиностроения и авиации до производства кузовных деталей и металлической мебели. Благодаря своим уникальным характеристикам и преимуществам, лазерная резка становится все более востребованной и популярной технологией в обработке листового металла.

Штамповка в горячем состоянии

Штамповка в горячем состоянии - это метод формовки листового металла, при котором лист нагревается до высокой температуры перед подверганием давлению. Горячая штамповка позволяет получить сложные трехмерные формы из металла с использованием специализированных пресс-форм.

Процесс горячей штамповки осуществляется в следующем порядке:

- Предварительная подготовка листа металла, включающая его очистку от загрязнений и обработку поверхности для обеспечения оптимальной адгезии.

- Нагрев листа металла до требуемой температуры. Горячий лист становится более пластичным, что облегчает его последующую формовку.

- Подача листа в пресс-форму, состоящую из двух половинок с желаемым контуром. Под действием высокого давления пресс-форма впечатывает свою форму в горячий лист металла.

- Охлаждение и закалка полученной формы для придания ей необходимой прочности и стойкости.

Горячая штамповка применяется для производства различных изделий из металла, таких как кузова автомобилей, строительные и промышленные компоненты, а также предметы хозяйственного назначения. Этот метод формовки позволяет получать детали с высокой точностью и повышенной прочностью, а также снижает количество операций по обработке поверхности.

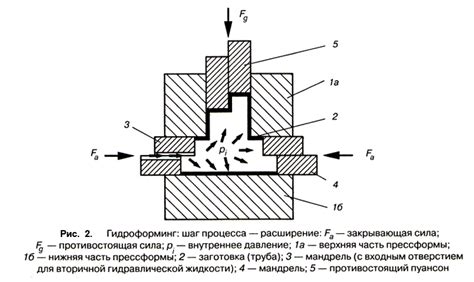

Гидроформовка

Гидроформовка — это способ формирования листового металла под действием воды или другой жидкости высокого давления. Он является одним из важных методов рельефной формовки, позволяющих получить сложные и точные геометрические формы.

Процесс гидроформовки включает в себя следующие этапы: подготовку заготовки, установку ее на специальное оборудование, а также подачу воды или другой жидкости под высоким давлением. Вода давно используется для гидроформовки, однако также могут применяться различные растворы или специальные жидкости для повышения эффективности процесса.

Гидроформовка позволяет создавать детали с высокой точностью, хорошим поверхностным качеством и минимальными деформациями. Этот метод применяется в автомобильной промышленности для создания кузовных и других элементов автомобилей. Он также находит применение в производстве аппаратуры, мебели, бытовой и промышленной техники.

Преимуществами гидроформовки являются возможность формирования сложных геометрических форм, отсутствие необходимости в использовании пресс-форм или других инструментов, возможность повышения прочности изделий и увеличения их долговечности. Кроме того, гидроформовка позволяет сократить время и затраты на производство, что делает этот метод особенно привлекательным для многих отраслей промышленности.

Термоэлектронная обработка

Термоэлектронная обработка является одним из методов формовки листового металла, основанным на использовании термической энергии и электрического тока. Она позволяет получить сложные рельефные формы и создать эффектные элементы декора.

Основным принципом термоэлектронной обработки является использование нагрева металла до определенной температуры с последующим его быстрым охлаждением. Это создает необходимые напряжения внутри материала, что позволяет ему принять новую форму. Такой процесс формовки может применяться как для создания узоров и рельефов на поверхности листа, так и для формирования сложных объемных деталей.

Для проведения термоэлектронной обработки листового металла используются специальные термообрабатывающие машины. Они обеспечивают равномерное нагревание по всей площади листа и позволяют создавать различные узоры и рельефы.

Термоэлектронная обработка имеет широкое применение в различных отраслях промышленности, включая автомобильное производство, судостроение, строительство и дизайн. При помощи этого метода можно создавать декоративные элементы, рельефные панели, фасады зданий и другие изделия из металла.

Вопрос-ответ

Каким образом происходит рельефная формовка листового металла?

Рельефная формовка листового металла происходит с помощью специальных пресс-форм, в которых листовой металл подвергается давлению или удару для его деформации и придания желаемой формы.

Какие материалы можно использовать для рельефной формовки листового металла?

Для рельефной формовки листового металла можно использовать различные материалы, такие как сталь, алюминий, медь, нержавеющая сталь и другие. Важно выбрать материал, который подходит для нужных параметров и требований формовки.

Какие преимущества имеет рельефная формовка листового металла?

Рельефная формовка листового металла имеет ряд преимуществ. Во-первых, она позволяет создавать сложные и уникальные формы, которые трудно достичь другими способами. Во-вторых, формовка листового металла дает возможность изменять толщину и глубину деталей, что позволяет достичь нужные эстетические и функциональные результаты. Кроме того, рельефная формовка листового металла обладает высокой точностью и повторяемостью, что позволяет получать однотипные детали без дополнительной обработки. Наконец, рельефная формовка экономически выгодна и эффективна, так как позволяет сократить время и затраты на производство металлических изделий.