Разрыв металла – это процесс разрушения силами, превышающими его механическую прочность. Он может происходить под воздействием различных факторов, таких как нагрузка, температура или агрессивные среды. Разрыв металла является распространенным явлением в инженерии и промышленности, поскольку понимание его особенностей позволяет предотвратить аварии и повысить безопасность работ.

Основными причинами разрыва металла являются перегрузка, коррозия, усталость материала и воздействие низких температур. Перегрузка возникает, когда на металл действуют силы, превышающие его предельную механическую прочность. Коррозия разрушает металл под воздействием химических реакций с окружающей средой, вызывая его постепенное разрушение. Усталость материала возникает при многократном циклическом нагружении, что приводит к образованию трещин и конечному разрушению.

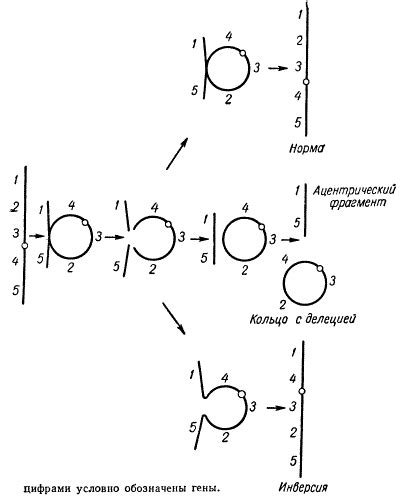

Особенности разрыва металла зависят от его структуры, которая может быть аморфной или кристаллической. Кристаллический металл имеет упорядоченную решетку атомов, что делает его более прочным и в то же время более хрупким. Аморфный металл, напротив, не имеет регулярной структуры, что способствует его более высокой прочности и пластичности. При разрыве кристаллического металла трещины обычно распространяются вдоль плоскостей слабости, таких как междуатомные границы или дислокации. В аморфном металле разрыв происходит более равномерно, без образования выраженных плоскостей разрушения.

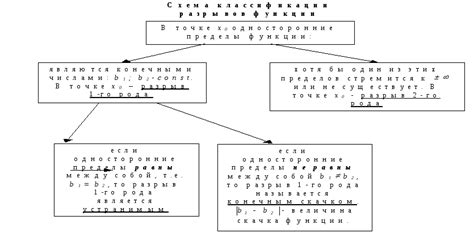

Классификация разрывов металла

Разрыв металла - это процесс разделения металлической структуры на две или более частей. В зависимости от причины, характера и места образования разрывов, они подразделяются на несколько групп.

- Механические разрывы: возникают вследствие действия механических сил на материал. Их причиной может быть статическое или динамическое нагружение, а также нарушение геометрии изделия или дефекты материала.

- Коррозионные разрывы: возникают в результате воздействия агрессивных сред на металл. Коррозионные разрывы часто наблюдаются в морской или промышленной атмосфере и являются одной из причин разрушения конструкций и оборудования.

- Термические разрывы: возникают вследствие разницы в коэффициентах линейного расширения различных элементов конструкции при изменении температуры. Термические разрывы также могут быть вызваны быстрым нагревом или охлаждением металла.

В зависимости от характера разрывов металла можно выделить следующие виды: дислокационные разрывы, интеркристаллические разрывы, зерновые границы разрывы и другие. Классификация разрывов металла важна для понимания причин возникновения и развития разрывов, а также помогает разрабатывать методы предотвращения разрывов и повышения прочности металлических конструкций.

Механизмы возникновения разрывов

Разрыв металла является одним из наиболее распространенных повреждений, которые могут возникать в результате воздействия различных факторов. Основные механизмы возникновения разрывов включают долговечное разрушение, скоростное разрушение и кризисное разрушение.

Долговечное разрушение характеризуется постепенным поперечным расширением трещины и образованием конического канала. При этом происходит постепенное образование новых поверхностей разрыва, что приводит к уменьшению площади поперечного сечения образца.

Скоростное разрушение происходит в результате воздействия внезапных и сильных динамических нагрузок на материал. В результате возникает нежелательное трещиноватое разрушение. При этом трещины образуются и распространяются под воздействием волнообразных деформаций.

Кризисное разрушение является самым резким и необратимым механизмом разрыва металла. Оно происходит в тех случаях, когда действующие нагрузки превышают предел прочности материала. В результате разрыва заключенной в материале трещины происходит резкое снижение прочности и возникает пластическое течение материала.

Таким образом, механизмы возникновения разрывов в металле варьируются в зависимости от условий воздействия нагрузок и свойств материала. Понимание этих механизмов позволяет предотвратить возникновение разрывов и повысить прочность металла.

Важность диагностики разрывов

Диагностика разрывов металла имеет большое значение в различных областях промышленности и науки. Это связано с тем, что разрывы могут возникать как в результате непредвиденных аварий или несчастных случаев, так и вследствие старения материала или длительной эксплуатации. Корректная и своевременная диагностика разрывов позволяет предотвратить серьезные последствия, связанные с потерей прочности и надежности конструкций.

Одной из особенностей диагностики разрывов является необходимость проведения комплекса различных методов исследования. Это объясняется тем, что разрывы имеют разные причины и характеристики, и для их выявления требуются разные приборы и оборудование. Для оценки состояния металла могут использоваться методы, такие как визуальное обследование, ультразвуковая дефектоскопия, рентгенография и магнитная дефектоскопия.

Не менее значимым является также анализ причин возникновения разрывов. Он помогает выявить основные факторы, влияющие на интегритет материала, и принять меры по их устранению. Помимо стандартных методов диагностики, для анализа причин разрывов может применяться также металлографическое исследование и спектральный анализ.

Важность диагностики разрывов связана и с экономическими последствиями, которые может иметь преждевременный разрыв металла. Повреждения конструкций и оборудования на производстве могут привести к значительным материальным потерям и даже опасности для жизни и здоровья работников. Поэтому проведение систематической диагностики разрывов является важным фактором для обеспечения безопасности и надежности.

Методы предотвращения разрывов

В процессе эксплуатации металлических конструкций возможны различные факторы, которые могут привести к разрыву материала. Поэтому разработаны методы, которые помогают предотвратить возникновение разрывов и увеличить долговечность металлических конструкций.

Один из методов предотвращения разрывов в металлах - контроль за качеством материала. В металлургии важно подобрать оптимальные пропорции компонентов сплава, провести необходимую термическую обработку, чтобы повысить прочность и устойчивость к разрывам. Также проводится контроль качества по металлографии, обнаруживаются дефекты структуры при помощи микроскопии, что позволяет избегать разрывов.

Еще одним методом предотвращения разрывов является правильная конструкция металлических изделий. Инженеры должны учитывать силы, которым подвергается металл, и создавать оптимальные формы, использовать дополнительные элементы крепления и усиления. Это позволяет распределить нагрузку равномерно по всей конструкции и уменьшить возможность разрыва.

Также важной мерой является периодический осмотр и обслуживание металлических конструкций. Регулярные проверки помогают выявить начальные покраснения, трещины или другие дефекты, которые могут привести к разрыву. При обнаружении таких дефектов необходимо производить ремонт или замену поврежденных элементов, чтобы предотвратить возникновение аварийных ситуаций связанных с разрывом металла.

Влияние разрывов на металлургическую промышленность

Разрывы металла имеют серьезное влияние на металлургическую промышленность. Эти дефекты могут возникать в процессе производства, транспортировки и эксплуатации металлических изделий. Разрывы в металле могут привести к значительным потерям продукта и финансовым расходам для предприятий.

Одной из основных причин возникновения разрывов в металле является недостаточное качество сырья и несоблюдение технологических процессов. В результате этого, структура металла может быть нарушена, что делает его более подверженным к разрывам.

Разрывы в металле также могут быть вызваны внешними факторами, такими как механические нагрузки, воздействие окружающей среды и температурные колебания. В процессе эксплуатации металлических изделий, разрывы могут возникать из-за износа, коррозии и усталости материала.

Всплывшие разрывы могут привести к серьезным авариям и несчастным случаям, особенно в случае использования металла в строительстве и автомобильной промышленности. Поэтому производители и потребители металла должны принимать все меры предосторожности для предотвращения разрывов и обеспечения безопасности.

Металлургическая промышленность активно разрабатывает и внедряет новые методы и технологии для обнаружения и предотвращения разрывов в металле. Использование современного оборудования и инструментов позволяет контролировать качество металла и уменьшить количество разрывов.

В целом, разрывы в металле имеют негативное влияние на металлургическую промышленность, как с точки зрения экономических потерь, так и с точки зрения безопасности. Поэтому важно постоянно совершенствовать технологические процессы и проводить контроль качества, чтобы уменьшить вероятность разрывов и обеспечить надежность металлических изделий.

Вопрос-ответ

Что такое разрыв металла?

Разрыв металла - это процесс разделения металлической детали или материала на две или более части при наличии внешней нагрузки. Он может происходить в результате разных факторов, таких как перегрузка, усталость материала, коррозия и другие.

Какие факторы могут привести к разрыву металла?

Разрыв металла может быть вызван различными факторами. Один из них - это перегрузка материала, когда металл подвергается слишком большой нагрузке, которую он не может выдержать. Еще одним фактором является усталость материала, когда он многократно подвергается циклическим нагрузкам и постепенно теряет свою прочность. Коррозия также может стать причиной разрыва металла, особенно если материал не защищен от воздействия окружающей среды.

Какие особенности разрыва металла можно выделить?

Разрыв металла обычно происходит в зоне наибольшего напряжения и деформации, что может быть вызвано неравномерным распределением нагрузки или механическими изъянами материала. Он может происходить как непредсказуемо быстро и катастрофически, так и постепенно, с появлением трещин и деформаций на поверхности. Важно отметить, что разрыв металла не всегда является неблагоприятным явлением, так как в некоторых случаях он может способствовать поглощению энергии и предотвращению дальнейшего разрушения.