В процессе производства металла крайне важно контролировать его качество, чтобы гарантировать безопасность и надежность изделий. Для этого используются различные методы контроля, включая неразрушающие и разрушающие. Контроль качества металла методами разрушения является одним из наиболее эффективных способов определения его прочности и стойкости.

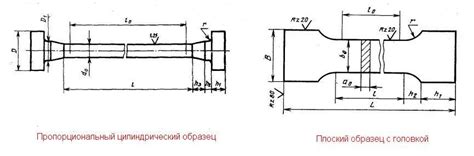

Одним из разрушительных методов контроля качества металла является испытание на растяжение. В ходе этого испытания металлический образец подвергается постепенному увеличению нагрузки до тех пор, пока не произойдет разрыв. Результаты этого испытания позволяют определить прочность материала и его способность выдерживать нагрузку в реальных условиях эксплуатации.

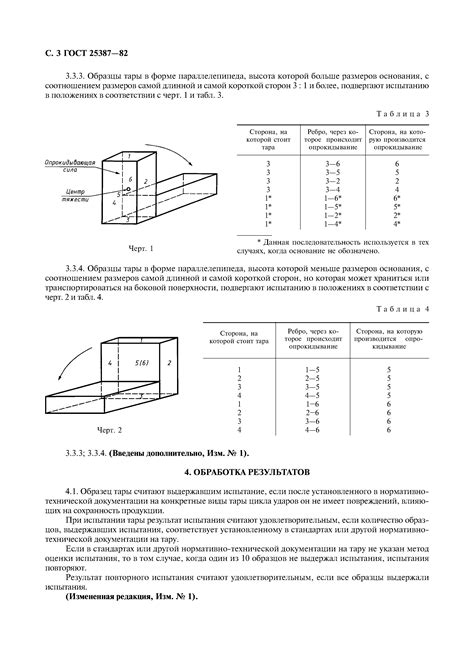

Еще одним разрушительным методом контроля качества металла является испытание на ударную вязкость. В ходе этого испытания специальный молоток падает на металлический образец с заданной силой. Результаты испытания позволяют определить способность материала амортизировать ударные нагрузки и его устойчивость к различным внешним воздействиям.

Использование разрушительных методов контроля качества металла позволяет исследовать его свойства с высокой степенью точности. Эти методы помогают выявить дефекты и недостатки материала, которые могут привести к его отказу. Контроль качества металла является неотъемлемой частью процесса производства и способствует обеспечению безопасности и надежности конечных изделий.

Методы испытания на растяжение

Методы испытания на растяжение являются одним из основных способов контроля качества металла. Они позволяют определить прочность и пластичность материала, а также его способность сопротивляться разрыву при увеличении нагрузки.

Одним из таких методов является испытание на растяжение с применением универсальной испытательной машины. В процессе испытания образец металла подвергается растягивающим силам, прилагаемым к нему постепенно. Результаты испытания фиксируются с помощью специальных датчиков и заносятся в соответствующую таблицу.

Другим методом является испытание на растяжение с использованием шарикового плунжера. Этот метод часто применяется для определения твердости материала и его предела прочности. Поверхность образца металла подвергается действию шарикового плунжера, который нажимает на нее с определенной силой. Затем измеряется глубина следа, оставленного плунжером на поверхности металла.

Кроме того, существует метод испытания на растяжение с помощью разрушения формы контрольной заготовки. В этом случае образец металла подвергается растяжению до разрушения. По характеру разрушения можно судить о качестве материала и его способности выдерживать большие нагрузки. Результаты испытания фиксируются в виде оценки (класса) контрольной заготовки и заносятся в документацию.

Таким образом, методы испытания на растяжение являются важным инструментом для контроля качества металла. Они позволяют определить его прочность и пластичность, а также выявить наличие дефектов и недостатков. Правильное применение этих методов помогает обеспечить безопасность и надежность металлических конструкций.

Методы испытания на изгиб

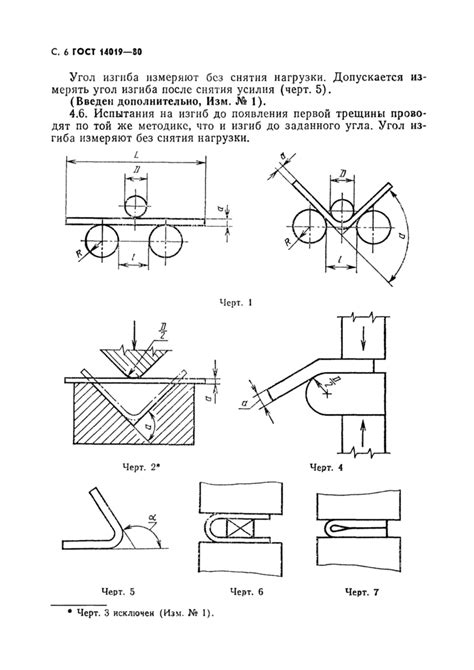

Для контроля качества металла и его способности выдерживать нагрузку в условиях изгиба применяются различные методы испытания на изгиб. Эти методы позволяют определить прочностные характеристики материала, его устойчивость к повреждениям и деформациям при изгибе.

Один из наиболее распространенных методов испытания на изгиб - это трехточечное изгибное испытание. При этом, образец изгибается под действием силы в трех точках. Данный метод позволяет определить прочностные характеристики материала, такие как предел прочности, предел текучести и удлинение при разрыве.

Испытание на изгиб также может быть выполнено при помощи четырехточечной схемы. При этом, сила действует на образец в четырех точках, что позволяет симулировать условия реальной эксплуатации и определить его прочностные свойства.

Для более точного контроля качества металла, можно использовать метод измерения коэффициента явления Гольдера. При этом методе образец изгибается до тех пор, пока не возникнут микротрещины. Затем, с помощью специального оборудования, измеряется коэффициент явления Гольдера, который указывает на степень разрушения материала при изгибе.

Также в процессе испытания на изгиб можно использовать метод вибрационного испытания. Образец подвергается воздействию вибраций, что позволяет определить его устойчивость к вибрациям и износу, а также выявить наличие дефектов или повреждений в материале.

Методы испытания на изгиб являются надежными и эффективными способами контроля качества металла. Они позволяют определить его прочностные характеристики, устойчивость к различным воздействиям и выявить наличие дефектов или повреждений. Это важный этап в процессе производства и эксплуатации металлических изделий, который позволяет гарантировать их надежность и безопасность.

Методы испытания на удар

Методы испытания на удар предназначены для оценки прочности материала при действии ударной нагрузки. Ударное испытание позволяет определить способность материала сопротивляться резкому воздействию силы, которое может вызывать разрушение структуры металла.

Один из основных методов испытания на удар - испытание на ударную вязкость по Шарпи. В этом методе используется специальная машина, в которой отбираются образцы, затем они подвергаются удару стандартного веса. Изобразитель проникает в образец на определенную глубину, которая характеризует его ударопрочность.

Другим методом испытания на удар является испытание на ударную вязкость по Чарпи. В этом случае образцы, сделанные в виде V-образной формы, подвергаются удару стандартным молотком. Размер сколов на образце позволяет оценить его ударопрочность.

Одной из важных характеристик, получаемых при испытании на удар, является энергия разрушения образца. Она определяет способность материала поглощать энергию удара без разрушения. Чем выше энергия разрушения, тем прочнее материал.

Методы испытания на вязкость

Вязкость является одной из важных характеристик металла, которая позволяет определить его способность к пластическому деформированию. Для контроля качества металла применяются различные методы испытания на вязкость.

Один из таких методов - испытание на растяжение. При этом испытании металлическая проба подвергается растяжению до разрушения. По результатам испытания определяется вязкость материала и его способность к различным типам деформаций.

Еще одним методом является испытание на изгиб. В этом случае металлическая проба подвергается изгибу до разрушения. Этот метод позволяет определить вязкость материала при изгибных нагрузках и его способность к пластическим деформациям.

Также существует метод испытания на ударную вязкость. В этом случае металлическая проба подвергается удару искусственно созданного ударного нагружения. По результатам испытания можно оценить вязкость материала при ударных нагрузках и его способность к пластическим деформациям под воздействием внешних сил.

Таким образом, методы испытания на вязкость позволяют определить способность металла к пластической деформации и его качество. Эти методы являются важным этапом контроля качества металла и помогают избежать возможных разрушений или повреждений при его эксплуатации.

Методы испытания на твердость

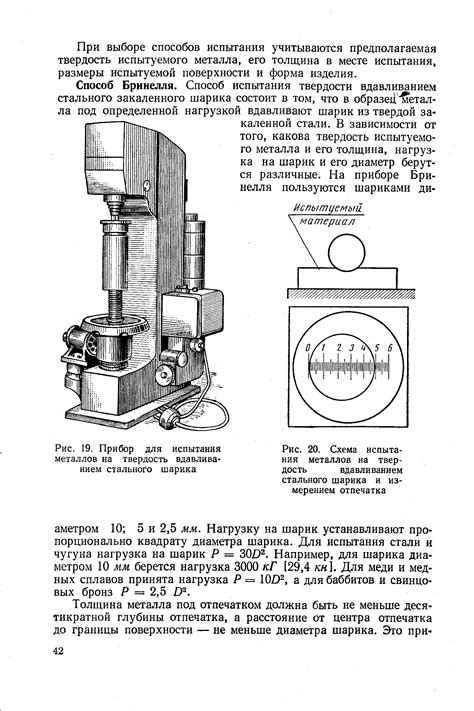

Испытания на твердость металла проводятся для определения его сопротивления механическому воздействию, способности сопротивлять деформации и излому. На практике используются различные методы испытания, которые позволяют получить информацию о твердости материала.

Одним из самых распространенных методов является метод испытания по Бринеллю. В этом методе используется шарообразное индентирование поверхности металла с последующим измерением диаметра оставленного следа. Результаты испытания выражаются в единицах, называемых баллами твердости.

Еще одним методом испытания на твердость является метод испытания по Роквеллу. В этом методе испытуемый образец нагружается стандартизированным инструментом сферической или конической формы, а затем производится измерение глубины проникновения инструмента в металл. Результаты измерения выражаются в единицах твердости, обозначаемых символом HR.

Также существует метод испытания на твердость по Виккерсу. В этом методе испытуемый материал нагружается диамантовым пирамидальным инструментом под определенным углом. После нагружения измеряется диагональ следа, который оставляет инструмент. Значения твердости выражаются в единицах, называемых "виккеры" (HV).

Помимо этих основных методов, существуют и другие методы испытания на твердость металла, такие как метод испытания по Кнуппе, Бранелю и др. Выбор конкретного метода зависит от типа материала, его особенностей и требований к контролю качества.

Методы испытания на микроструктуру

Методы испытания на микроструктуру широко используются для контроля качества металла и определения его свойств. Они позволяют получить информацию об организации кристаллической решетки, фазовом составе материала, размерах и форме зерен, а также наличии и размерах включений и дефектов.

Один из распространенных методов испытания на микроструктуру - металлографический анализ. Он включает шлифовку образца, его полировку и декоративное окрашивание, что позволяет лучше видеть структуру металла под микроскопом. Микроструктура может быть изучена в отраженном свете или в просвеченном свете, что даёт возможность видеть как поверхностные, так и объемные дефекты.

Для получения более точной информации о микроструктуре применяют метод электронномикроскопии. С помощью сканирующего электронного микроскопа (SEM) можно получить высокоразрешенные изображения металлической поверхности с большим увеличением. Это позволяет детально исследовать структуру и отдельные фазы.

- Полевое эмиссионное электронное микроскопирование (FEG-SEM) позволяет получить изображения высокого разрешения, что особенно полезно для изучения мелких деталей микроструктуры, таких как включения и дефекты.

- Трансмиссионное электронное микроскопирование (TEM) позволяет исследовать структуру материала на атомарном уровне.

Некоторые методы испытания на микроструктуру используют взаимодействие металла с различными реагентами. Например, метод термической обработки позволяет определить измельчение зерна и изменение фазового состава материала. Также существуют методы атакующей металлографии, при которых применяются различные реагенты для выявления структурных особенностей, таких как дефекты и фазы.

Методы испытания на коррозию

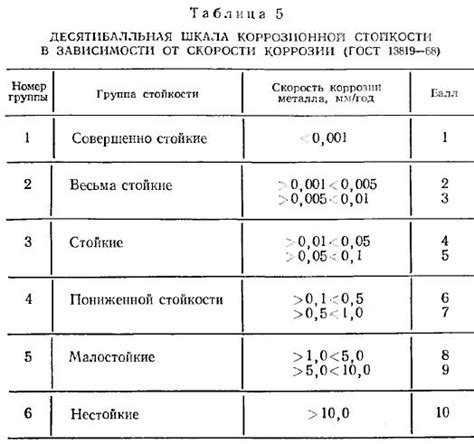

Коррозия – это процесс разрушения металла под воздействием среды, в результате которого происходит потеря его механических и физических свойств. Для оценки стойкости металла к коррозии применяются различные методы испытания.

Один из распространенных методов – испытание на соляную кислоту. При этом методе металлов изготавливаются в форме прямоугольных образцов или пленок, которые затем помещаются в агрессивную среду – соляную кислоту. Изменение веса образцов после определенного времени выдержки свидетельствует о стойкости металла к коррозии.

Другим методом является испытание на соляную брызговую коррозию. В этом случае металлический образец подвергается длительному воздействию брызг солевого раствора. Затем образец взвешивается и анализируется на наличие коррозионного повреждения. Этот метод позволяет определить стойкость металла к коррозии в агрессивном климатическом окружении.

Испытание на раствор коррозионно-активной среды – еще один метод оценки стойкости металла к коррозии. В этом случае металлический образец погружается в раствор, который содержит активные коррозионные вещества. После выдержки время проводится визуальная оценка поверхности образца и производится анализ его массы. Этот метод позволяет определить устойчивость металла к агрессивным химическим воздействиям.

Необходимо отметить, что выбор метода испытания на коррозию зависит от практических условий эксплуатации и требуемого уровня стойкости металла. Для более точной и комплексной оценки стойкости металла к коррозии может быть применен комплекс испытаний, включающий несколько методов.

Методы испытания на усталость

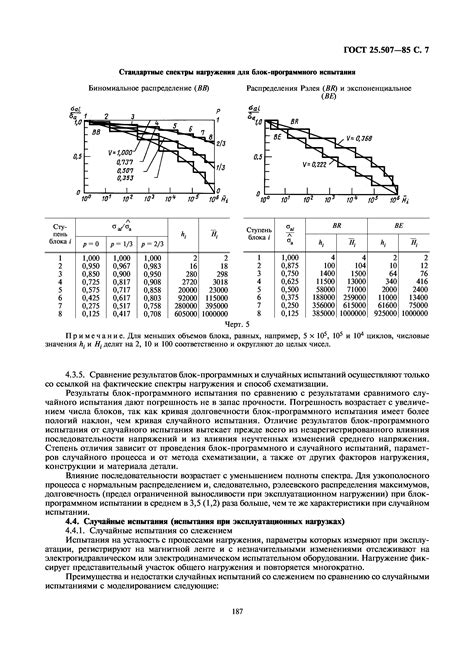

Одним из методов контроля качества металла является испытание на усталость, которое позволяет определить его прочность и износостойкость в условиях повторяющихся нагрузок. В процессе испытания на усталость металлическую деталь подвергают циклическим нагрузкам, которые имитируют условия ее эксплуатации.

Существует несколько различных методов испытания на усталость, в зависимости от конкретных требований и особенностей металла. Один из таких методов - испытание на усталость при упругом деформировании. В этом случае металлическую деталь подвергают циклическим нагрузкам при постоянной амплитуде деформации.

Еще одним методом является испытание на усталость при пластическом деформировании. При этом металл подвергается циклическим нагрузкам, причем амплитуда деформации каждого цикла увеличивается. Такой метод позволяет оценить металл на прочность при условии пластической деформации.

Испытание на усталость может проводиться не только на цельных металлических деталях, но и на сварных соединениях. В этом случае используется метод испытания на усталость сварных соединений, который позволяет определить их прочность и долговечность в условиях повторяющихся нагрузок.

Испытание на усталость является одним из наиболее надежных методов контроля качества металла и позволяет выявить его скрытые дефекты и повреждения. Результаты испытания на усталость позволяют предсказать срок службы металлической детали и принять необходимые меры по ее усилению или замене, чтобы избежать возможного разрушения и аварийных ситуаций.

Вопрос-ответ

Какие методы контроля качества металла считаются разрушительными?

Разрушительными методами контроля качества металла являются такие методы, которые приводят к полной или частичной потере целостности исследуемого образца. К ним относятся методы разрушающего испытания, например, изгиб, растяжение, ударная жесткость и т.д.

Какие преимущества и недостатки разрушительных методов контроля качества металла?

Одним из преимуществ разрушительных методов является их относительно низкая стоимость и простота исполнения. Кроме того, они позволяют получить максимально точные данные, так как основываются на непосредственном измерении характеристик образца после его разрушения. Однако, главным недостатком таких методов является невозможность использования испытанных образцов в дальнейшем.

Какие из разрушительных методов наиболее широко используются в индустрии?

В индустрии наиболее широко используются следующие разрушительные методы контроля качества металла: разрушающий изгиб, разрушающее растяжение, ударная жесткость и отбор образцов для химического анализа. Эти методы позволяют получить информацию о механических свойствах и составе материала с высокой точностью.

Какие предосторожности необходимо соблюдать при проведении разрушительных методов контроля качества металла?

При проведении разрушительных методов контроля качества металла необходимо соблюдать следующие предосторожности: надлежащая защита персонала от возможности получения травм при разрушении образцов, правильный выбор метода испытания в зависимости от характеристик исследуемого материала, исключение возможности повреждения оборудования.

Можно ли провести разрушительные методы контроля качества металла без специального оборудования?

Без специального оборудования провести разрушительные методы контроля качества металла невозможно. Для разрушающего испытания требуется специальное оборудование, такое как испытательные станки, пресса, токарные станки и т.д. Также необходимы специальные инструменты для проведения измерений после разрушения образцов.